煤制天然气低碳工艺探讨

2017-01-05周明灿

周明灿

* 重庆化工设计研究院有限公司 重庆 400039

设 计技 术

煤制天然气低碳工艺探讨

周明灿

*重庆化工设计研究院有限公司 重庆 400039

介绍现有煤制天然气工艺。分析一种煤制天然气低碳工艺方法和特点,提出需要解决的问题。

煤制天然气 低碳工艺

我国是一个富煤、贫油、少气的国家,适度发展煤制天然气,可以有效增加国内天然气供给,降低对外依存度,提高国家能源安全保障。目前,国内已建成的大型煤制天然气工厂碳排放量高,仅原料煤的碳排放率就超过70%,与全球低碳发展理念不吻合,需要对现有煤制天然气工艺进行创新改进,以降低其CO2排放。

1 现有煤制天然气工艺

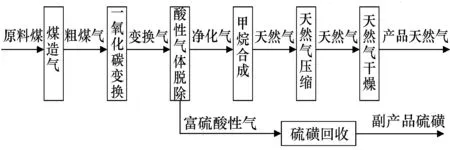

现有煤制天然气工艺流程见图1。工艺装置包含煤造气、一氧化碳变换、酸性气体脱除、甲烷合成、天然气压缩、天然气干燥以及硫磺回收。

图1 现有煤制天然气工艺流程

煤造气装置的工艺目的是将原料煤在气化剂的作用下进行气化处理,生产富含CO、H2的粗合成气;煤造气装置可以根据原料煤的特性等因素选择多种气化工艺;CO变换装置的工艺目的是通过CO变换反应调节粗合成气中H2与CO的比例,使其满足甲烷合成对H2与CO比例的要求,通常采用耐硫宽温变换工艺;酸性气体脱除装置的工艺目的是脱除变换气中的H2S、COS、多余的CO2等杂质,对变换气进行净化处理,满足甲烷合成的要求,通常采用低温甲醇洗工艺;甲烷合成装置是将净化合成气中的CO以及少量的CO2与H2反应生成CH4,是天然气的反应生成装置,一般使用镍基催化剂,采用部分气体循环的多段绝热反应工艺;天然气压缩及天然气干燥是将甲烷合成单元生成的甲烷气体进行压缩及干燥处理,以满足天然气输送的要求,天然气压缩一般采用多级离心压缩,天然气干燥一般采用三甘醇脱水工艺。

以某4.0×109Nm3/a煤制天然气工厂为例,现有煤制天然气工艺全厂装置物料平衡见表1。

表1 全厂装置主工艺物料平衡

2 现有煤制天然气原料煤中碳去向分析及影响

煤造气装置将原料煤中的碳元素在气化剂作用下绝大部分转化为CO和CO2,仅少部分以固体碳形式残留在灰渣中。以大部分粉煤加压气化技术为例,原料煤的碳转化率高达99%。煤造气装置生产的粗煤气中有效气(CO+H2)成分碳多氢少,故粗煤气中大量CO需要在一氧化碳变换装置通过变换反应得到H2,以满足甲烷合成H2/CO为3:1的要求。变换反应在生成H2的同时生成等摩尔的CO2气体,变换反应生成的CO2以及煤造气装置生成的CO2作为无效气体在酸性气体脱除装置从工艺气中脱除。由于变换气中CO2含量不高(低于40%),难以实现液态分离(或液态分离单位成本太高),且气态CO2缺少广泛用途,故目前煤制天然气工厂酸性气体脱除装置的CO2大都通过尾气排放至环境大气,形成大量的CO2排放。根据计算,原料煤中有超过70%的碳元素在此过程中最终被以CO2的形式排放至大气中,而只有不到30%的碳元素以CO的形式作为有效气去合成CH4。以4.0×109Nm3/a的煤制天然气工厂为例,仅工艺装置每年就需要向大气排放CO2的量约为9.2×109Nm3,合约18070kt。18070kt的CO2排放量相当于占全国国土面积12.28%,森林覆盖率为20%的内蒙古森林固碳能力1.32×108t的13.69%。若煤制天然气工艺不能大幅降低CO2排放量,而只是将煤炭作为能源利用的碳排放由终端用户转移提前至煤制天然气工厂进行排放,则煤制天然气作为煤炭清洁利用的作用将大打折扣,其虽然可以解决能源供给,助力经济发展,却带来了巨大的环境问题,仍不宜大力发展。

3 煤制天然气低碳工艺方法

为降低煤制天然气工厂的CO2排放量,实现低碳生产,现提出一种煤制天然气的低碳工艺方法,其流程见图2。主要工艺装置包含煤造气、变换甲烷化、酸性气体脱除(含液体CO2纯化)、天然气压缩。

煤造气装置与现有煤制天然气工艺的煤造气装置完全一致。

变换甲烷化一体化装置同时完成CO变换反应和CH4合成反应,其总化学反应方程式:

图2 煤制天然气低碳工艺流程

酸性气体脱除(含液体CO2分离和纯化)装置包含两大部分:① 将经过变换甲烷化一体化处理后的富甲烷气体进行冷却,并以液体形式分离出大部分的CO2,和对分离出的液体CO2进行纯化处理;② 将分离CO2后的富甲烷气体和CO2纯化系统产生的尾气进行常规脱硫脱碳处理,可采用低温甲醇洗工艺。

富甲烷气体采用低温甲醇洗工艺进行脱硫脱碳处理,可以根据需要将天然气中的硫含量脱除至0.1ppm(体积含量),CO2脱除至20ppm(体积含量),且天然气中几乎不含水,故天然气只需根据需要经过压缩处理即可满足天然气输送或液化处理要求。

煤制天然气低碳工艺的主要改进装置为将现有工艺的一氧化碳变换装置和甲烷合成装置整合为一个变换甲烷化一体化装置,对酸性气体脱除装置进行优化改进,并取消现有煤制天然气工艺的天然气干燥装置。全厂工艺装置数量减少,流程有较大简化。

以某4.0×109Nm3/a煤制天然气工厂为例,煤制天然气低碳工艺全厂装置物料平衡见表2。

变换甲烷化一体化工艺对煤制天然气工厂全厂影响较大,且优点较多[2]。

粗煤气经过变换甲烷化一体化处理之后,其CO2(干,vol)含量高达接近70%,富甲烷气的高CO2含量为酸性气体脱除的工艺优化提供了条件。以4.0MPa压力等级的煤造气为例,粗煤气经过变换甲烷化一体化处理制得富甲烷气的压力约为3.0MPa(A),即 CO2在富甲烷气中的分压为2084.7kPa。根据液体CO2的饱和温压数据查得,-18℃下CO2的饱和蒸汽压为2094.8kPa,-40℃下CO2的饱和蒸汽压为1005.9kPa[1]。按照CO2饱和温压数据,富甲烷气在温度低于-18.2℃条件下便开始冷凝;当冷却至-40℃,便可将富甲烷气中CO2分压降低至1005.9kPa,约77.85%的CO2将

表2 全厂装置主工艺物料平衡

在这一过程中通过冷凝方式被分离。由于CH4在CO2中有一定的溶解度,为降低CH4气体的损失率提高装置的经济性,并满足液体CO2加压地质封存的要求(一般要求CO2含量不低于95%),对分离出的液体CO2进行精馏纯化处理,精馏处理后的液体CO2经过过冷处理后送出,经加压后即可注入地下进行地质封存。精馏尾气富含CH4气体,与经过液体CO2分离后的富甲烷气一起送入下游进行脱硫脱碳处理,其脱硫脱碳可采用低温甲醇洗等多种工艺。富甲烷气CO2液态分离及CO2纯化处理的工艺流程见图3。

图3 酸性气体脱除的CO2液态分离及液体CO2纯化系统工艺流程

其工艺流程及主要工艺参数:从变换甲烷化一体化装置送来的富甲烷气经1#富甲烷气冷却器冷却至10℃左右后进富甲烷气水洗塔,利用经锅炉给水冷却器冷却至40℃左右的锅炉给水进行洗涤,以脱除富甲烷气中的微量杂质(如HCl、NH3等)。水洗后的富甲烷气喷入少量甲醇,进2#富甲烷气冷却器冷却至-18℃后,进富甲烷气甲醇分离器进行气液分离,富甲烷气中的水汽含量在这一过程中被冷凝分离除去;喷入甲醇的目的是防止富甲烷气中的水汽在低温下结冰堵塞系统,分离出的含水甲醇被送至低温甲醇洗的甲醇热再生系统进行再生处理,以循环使用。从富甲烷气甲醇分离器出来的气体经3#富甲烷气冷却器冷却至-40℃,富甲烷气中大部分CO2被冷凝,然后进富甲烷气液体CO2分离器进行气液分离,分离的富甲烷气去低温甲醇洗系统进行脱硫脱碳处理,分离出的液体CO2进CO2精馏塔进行精馏纯化。精馏纯化后的液体CO2从塔釜送出,经液体CO2过冷器过冷后送出装置,加压后进行地质封存。从CO2精馏塔塔顶出来的尾气经过CO2精馏塔塔顶冷凝器冷凝后进CO2精馏塔塔顶分离器进行气液分离,分离出的液体经CO2精馏塔塔顶回流泵加压后作为CO2精馏塔的回流液返回塔顶,不凝尾气富含甲烷,与富甲烷液体CO2分离器出口气体一起送入低温甲醇洗系统。经过以上处理,进装置的富甲烷气中约70%的CO2最终以满足地质封存要求的液体CO2被送出。需要说明的是,此过程CO2分离率将受到进装置的富甲烷气压力以及CO2含量影响,压力越高,CO2含量越高,液体CO2的分离率就越高,即该工艺的碳减排率就越高。

液体CO2地质封存技术已在全球多个国家取得示范成功,国内也有企业进行示范,并已取得成功。

通过以上改进,可以将煤制天然气工艺碳排放量降低70%,CO2减排效果非常明显。

4 工艺方法的进一步研究

本煤制天然气低碳工艺方法是工艺技术的优化和集成,其中煤造气和天然气压缩装置工艺已成熟,变换甲烷化一体化工艺尚无工业化运用,但只需解决耐硫甲烷化催化剂的问题即可[2],现已有多家研究机构开始耐硫甲烷化催化剂的研发,并已取得一定成果。酸性气体脱除(含液体CO2纯化)工艺并无限制性技术难点,它包含富甲烷气的预处理、冷却后分离液体CO2、液体CO2精馏、分离部分CO2气体后的富甲烷气与CO2精馏尾气脱硫脱碳四部分,各项技术均属于普通化工分离技术。富甲烷气预处理为普通水洗分离技术;富甲烷气冷却及液体CO2分离仅涉及换热和气液分离;液体CO2精馏为低温精馏技术;分离部分CO2气体后的富甲烷气与CO2精馏尾气脱硫脱碳可采用低温甲醇洗等多种技术。以上技术均为成熟技术,但酸性气体脱除(含液体CO2纯化)装置内部多为低温操作,并需要消耗外供冷量,工艺技术需要关注如何实现系统冷量的综合回收利用,以减少外供冷量消耗并节省装置投资。

5 结 语

在少气富煤的中国,适度发展煤制天然气对保障国家能源安全有积极作用,但中国煤制天然气的发展历程较短,技术积累不足,创新研发滞后。国内已建成的煤制天然气工厂碳排放量大,由此产生的环境及气候问题不容忽视,需要创新开发煤制天然气的低碳工艺。本煤制天然气低碳工艺具有很好的碳减排效果,值得煤制天然气行业参与者进一步研究讨论和进行相应技术攻关,加大对耐硫甲烷化催化剂的研发力度,重视酸性气体脱除(含液体CO2纯化)技术的系统优化。

目前,我国对于新型煤化工包括煤制天然气的产业政策是加强升级示范,进行关键技术及设备的攻关,依靠技术创新驱动,走出一条资源消耗少、技术含量高、质量效益好、绿色可持续发展的新路子。中国的部分煤化工技术已经走在世界前列,随着市场的发展和技术的进步,以及全球低碳发展理念的不断深入和碳排放交易的推行,相信煤制天然气低碳工艺将是未来煤制天然气产业的发展方向。

1 刘光启、马连湘、项曙光. 化学化工物性数据手册·无机卷 [M].化学工业出版社,2013.1

2 周明灿.变换甲烷化一体化煤制天然气工艺探讨[J].化工设计,2016,(2).

2016-07-26)

*周明灿:高级工程师。2006年毕业于南京工业大学化学工程与工艺专业。从事化工项目的咨询、设计和项目管理工作。 联系电话:13883079926,E-mail:zhoumc2000@qq.com。