4万t/a硫黄回收装置在低负荷运行下的节能优化措施

2017-01-05孙宁飞吴彦林

孙宁飞 , 吴彦林 , 于 洋 , 李 菲

(中国石化 洛阳分公司 , 河南 洛阳 471012)

4万t/a硫黄回收装置在低负荷运行下的节能优化措施

孙宁飞 , 吴彦林 , 于 洋 , 李 菲

(中国石化 洛阳分公司 , 河南 洛阳 471012)

介绍了中国石化洛阳分公司两套4万t/a硫黄回收装置的基本情况和工艺原理。受2013年11月22日黄岛原油管道爆炸事件及2014年国际油价的影响,洛阳分公司炼油装置长期处于低负荷运行状态,两套硫黄回收装置受上游影响一直处于低负荷运行状态。为了更好优化装置运行效果,降低装置在低负荷情况下的运行成本。本文提出两套硫黄回收装置“两头一尾”和风机“一拖二”的优化措施,以及在超低负荷运行情况下的补燃操作,节约1.0 MPa蒸汽消耗8 t/h,天然气消耗296 kg/h,电能消耗700 kW·h,经济效益超2 000万元/a以上。提高了装置运行可靠性,保障装置在极端苛刻条件下的安全、平稳、长周期运行。

硫黄回收 ; “两头一尾” ; 补燃 ; “一拖二”

中国石化洛阳分公司油品质量升级改造工程硫黄回收装置设计规模为双系列设计,单系列规模为4万t/a,油品质量升级改造一期工程建设了第一系列装置。包括4万t/a硫黄回收、300 t/h溶剂再生和110 t/h非加氢型酸性水汽提等装置,于2008年2月份一次投料开车成功。再建二期4万t/a硫黄回收装置,包括110 t/h的加氢型酸性水汽提、300 t/h的溶剂再生、4万t/a硫黄回收。于2012年9月份一次投料开车成功。

受2013年11月22日黄岛原油管道爆炸事件及2014年国际油价的影响,洛阳分公司炼油装置长期处于低负荷运行状态。两套硫黄回收装置负责处理炼油装置酸性气,受上游装置影响一直处于低负荷运行状态。1#硫黄回收装置处理酸性气量1 200~1 800 m3/h(设计负荷4 961 m3/h),生产负荷占设计负荷的20%~35%, 2#硫黄回收装置处理酸性气量为1 200~1 300 m3/h(设计负荷4 961 m3/h),生产负荷占设计负荷的20%~25%。两套装置负荷远远低于设计值,若能停用一套,单套运行完全满足生产需要,但装置存在腐蚀问题,有无法再开工运行的风险。

1 装置工艺原理及过程

1.1 工艺原理

Claus硫黄回收装置由Claus制硫和SCOT尾气加氢处理两部分组成。Claus制硫部分主反应分为热反应和催化反应两个阶段。

热反应段发生的反应:

主反应

副反应

2(n+1)H2O+2nCO2

催化反应段发生的反应:

主反应

副反应

SCOT尾气加氢处理主要机理是:Claus尾气送至SCOT尾气加氢处理系统, Claus尾气与尾气加热炉燃烧产生的高温烟气,在炉后部混合至加氢反应所需的温度,与外补氢气混合后进入到加氢反应器,在催化剂作用下,发生如下反应:

主反应

副反应

1.2 工艺过程

将原料酸性气引入酸性气燃烧炉内,烃类完全燃烧生成CO2,65%的H2S转化为单质硫,余下35%的H2S中有1/3燃烧生成SO2,2/3保持不变,从酸性气燃烧炉出来过程气中的H2S、SO2进入到一、二级Claus反应器,在催化剂作用下反应生成单质S,经硫冷凝器冷却后,单质S由气态转化为液态,成型外销;酸性气燃烧炉出口设有废热锅炉,回收过程气中热量,发生中压蒸汽外供;废热锅炉出口设硫冷凝器,将过程气中硫蒸气冷却成液态回收,降低气相中硫分压,为H2S、SO2在Claus反应器中反应创造条件。

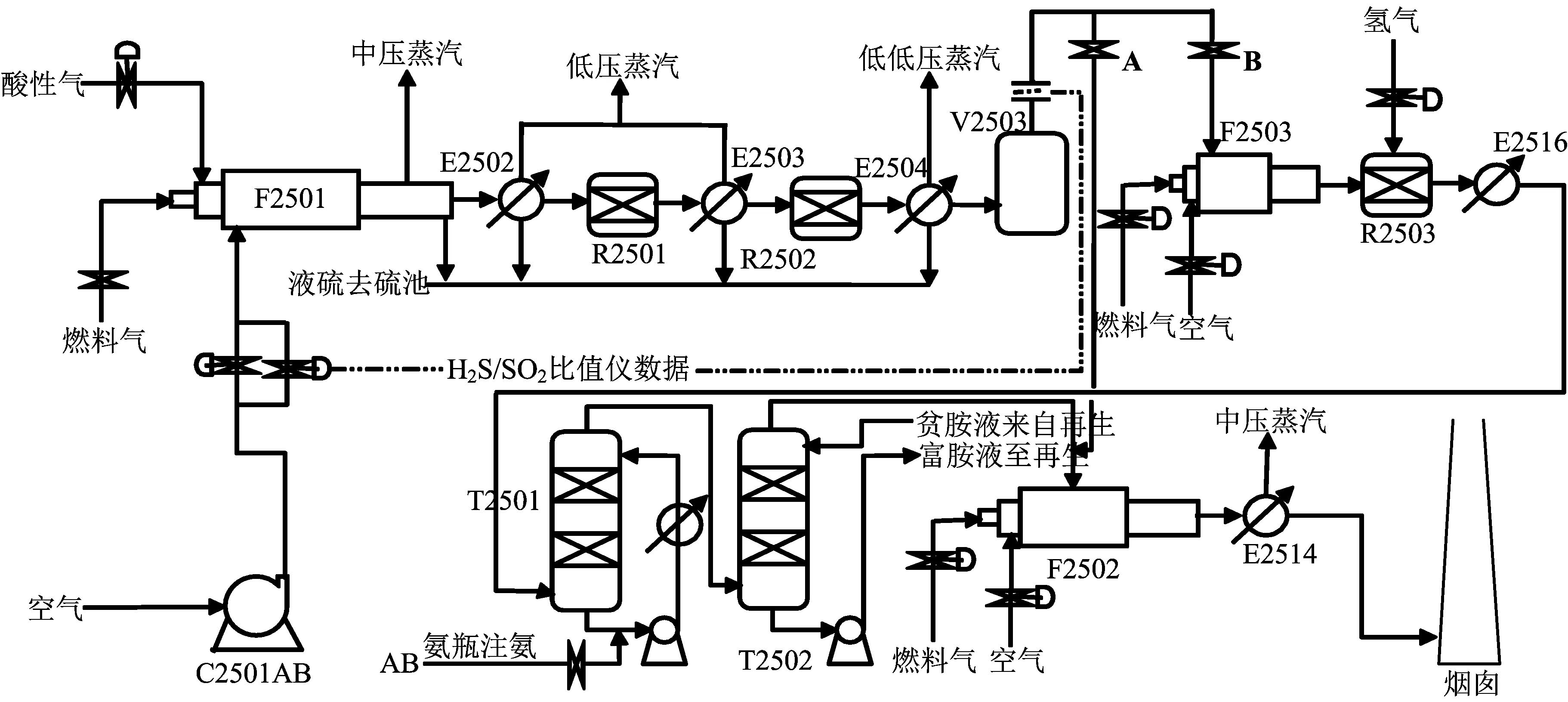

SCOT尾气加氢处理系统:从一、二级Claus反应器出来的过程气中,有5%~7%的硫组分未完全转化单质S,Claus过程气由尾气加热炉加热到反应温度,进入SCOT加氢反应器,在催化剂作用下,Claus过程气中未转化成单质S的SO2及其它形态S物质与H2反应生成H2S,由30%(质量分数)复合型甲基二乙醇胺(MDEA)吸收后返回到溶剂再生装置,净化后尾气进焚烧炉焚烧后排放。流程如图1所示。

F2501.酸性气燃烧炉 C2051AB.供风机 E2501.废热锅炉 E2502.一级冷凝器 E2503.二级冷凝器 E2504.三级冷凝器 R2501.一级反应器 E2502.二级反应器 V2503.捕集器 F2503.尾气加热炉 R2503.加氢反应器 E2516.余热锅炉T2501.急冷塔 T2502.吸收塔 F2502.尾气焚烧炉 E2514.尾气预热锅炉 E2514.尾气余热锅炉

2 节能优化措施

2.1 实施“两头一尾”操作

硫黄回收装置由前部克劳斯制硫系统和后部斯科特加氢尾气处理系统组成,“两头一尾”操作为在低负荷运行状态下,两套硫黄回收装置运行前部克劳斯制硫系统,后部斯科特加氢尾气处理系统共用一套。

2.1.1 “两头一尾”操作可行性分析

两套硫黄回收装置受原油硫含量影响,1#硫黄回收装置处理酸性气量1 200~1 800 m3/h(设计负荷4 961 m3/h),生产负荷占设计负荷20%~35%; 2#硫黄回收装置处理酸性气量1 200~1 300 m3/h(设计负荷4 961 m3/h),生产负荷占设计负荷20%~25%。根据两套装置负荷一套SCOT尾气系统完全满足要求。

2.1.2 “两头一尾”操作实施

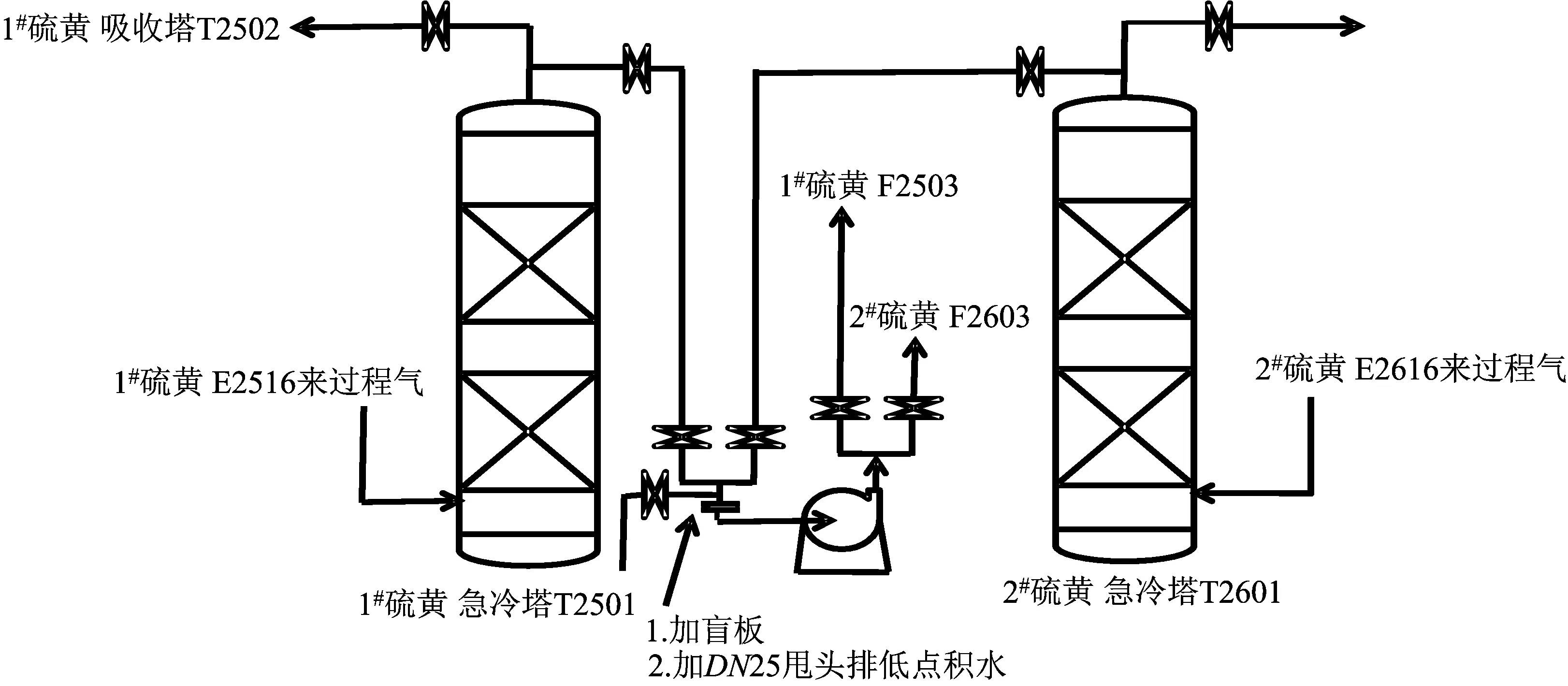

利用两列硫黄急冷尾气共用一台循环风机的流程设置,把2#硫黄急冷尾气改至1#硫黄的尾气吸收塔进行处理,在不增加任何投资情况下,停用了2#硫黄的尾气吸收塔、塔底富液泵、尾气焚烧炉、尾炉供风机等设备。自2#吸收塔处给氮气,将停用设备进行充氮保护。具体见图2。

2.1.3 投用效果

图2 “两头一尾”操作实施流程图

“两头一尾”操作实施后,单套尾气系统运行良好,烟囱排放正常,符合《大气污染物综合排放标准》(GB16297-1996,硫黄回收装置排放的SO2≤960 mg/m3)。较以往低负荷情况下,尾气部分操作难度有所降低。

停用一个吸收塔,可减少MDEA胺液循环量75 t/h,节约1.0 MPa蒸汽消耗8 t/h。停用一个尾气焚烧炉,减少天然气消耗296 kg/h。停用富液泵和尾气焚烧炉供风风机,减少电能消耗200 kW·h,经济效益超过2 000万元/a。

2.2 酸性气燃烧炉燃料气补燃

2.2.1 硫黄装置超低负荷运行情况分析

分公司炼油装置低负荷运行,再加上加工原油量及种类不断变化,两套硫黄回收装置原料酸性气会出现超低负荷运行阶段,1#硫黄回收装置处理酸性气量900~1 600 m3/h, 2#硫黄回收装置处理酸性气量1 200~1 300 m3/h。S-zorb装置开工运行后,其烟气进入1#酸性气燃烧炉处理,由于该部分烟气为大量氮气和二氧化硫,进入酸性气燃烧炉后会改变酸性气浓度,降低炉膛温度。当酸性气量不足以维持硫黄装置正常热负荷时,装置将无法正常运行,出现系统腐蚀、设备损坏等一系列问题。

对于硫黄回收装置来说,当酸性气量不足以维持硫黄装置正常热负荷时,酸性气燃烧炉需提高系统热值,达到维持装置正常运行的目的。

2.2.2 燃料气补燃的条件和要求

硫黄回收装置天然气补燃还需达到相关条件:①装置配备的过程气比值仪(H2S/SO2比值仪)处于完好状态;②酸性气燃烧炉热电偶应处于完好状态;③燃料气流量测量完好可用(燃料气为天然气,性质相对稳定)。④酸性气燃烧炉空气流量控制阀完好可用。

补燃操作过程中具体要求:①尽可能控制溶剂再生装置操作平衡,防止酸性气流量大幅波动。②控制进炉酸性气流量为定值。③燃料气进炉后,务必同步调整配风量。④调整配风要点:燃料气进炉后,根据过程气比值仪测量数据调整配风,要求比值仪测量数据中,H2S、SO2、COS均为正值,且不大于0.6%,H2S与SO2测量值接近或SO2测量值略高。理论要求,补燃燃料气操作较正常操作总配风比略大,过程气中SO2浓度较正常操作略高。⑤建议。配风操作调整时,主调风调为定值,通过调整辅调流量控制总风量。⑥提高加氢反应器配入氢气量,保证有足够氢气与过程气中的SO2反应。⑦补燃操作1 h后,检查二级冷凝器后硫封中产出的液硫颜色是否正常,每小时检查一次,液硫颜色异常时要及时调整配风;8 h后,可每间隔4 h,检查确认一次。⑧补燃操作期间,加强一、二级Claus转化器床层温度、加氢反应器床层温度、急冷水颜色、pH值等的监控。

2.2.3 补燃后装置典型操作数据

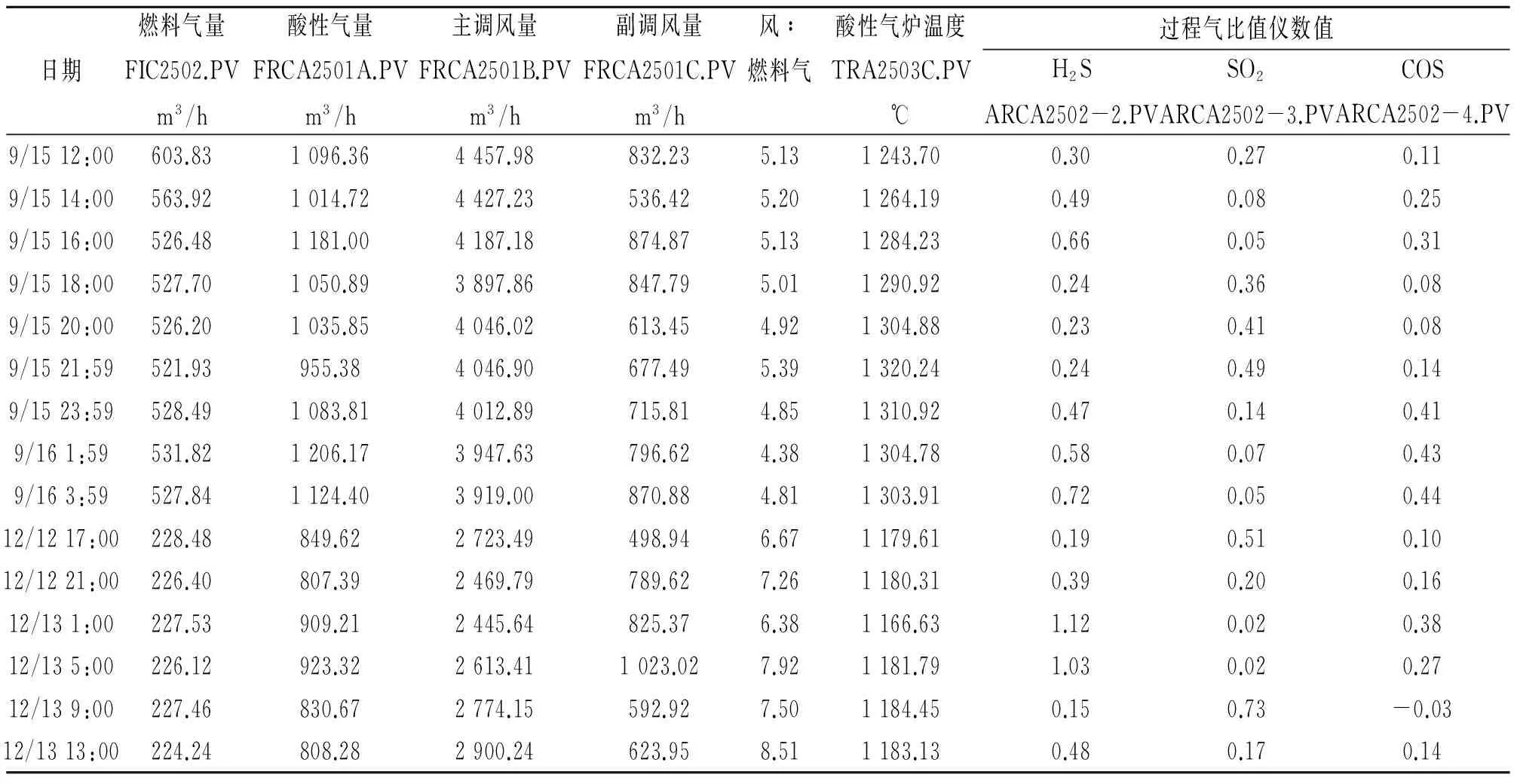

补燃后装置典型操作数据如表1所示。

2.2.4 补燃操作效果

在两套硫黄回收装置处于超低负荷运行阶段中,先后经历了多次燃料气补充操作。补燃时间均在一周时间以内,在此期间未出现硫黄发黑、烟囱二氧化硫排放超标等相关问题,装置运行良好,避免了酸性气燃烧炉温度达不到工艺温度而滋生的腐蚀损坏等问题。但对于长时间装置补燃未进行尝试。

2.3 实施风机“一拖二”操作

表1 补燃后装置典型操作数据

注:时间均为2014年;风∶燃料气为(主风+辅风-酸性气×2)和燃料气量的比值。

2.3.1 风机运行情况分析

两套装置酸性气燃烧炉和尾气加热炉由配套主风机进行供风。目前,两套装置低负荷运行,实际单台供风量为2 900~3 500 m3/h,风机的额定流量为15 000 m3/h。两台分别给两套装置供风,运行不经济,造成资源浪费。

2.3.2 风机“一拖二”操作

两套硫黄回收装置共有酸性气燃烧炉和尾气焚烧炉配套的主风机三台,三台风机具有互串的特性。利用此特性,停用风机C2501AB风机,由C2601风机给两套装置供风。

2.3.3 投用效果

风机“一拖二”操作实施后,停用一台主风机,每小时可节约用电500 kW·h,风机运行更加稳定,大大降低了设备维护的成本,为装置安全平稳运行提供了保障。

3 结论

在两套硫黄回收装置现有流程上实施“两头一尾”后,单套尾气系统运行良好,烟囱排放正常,停用尾气系统吸收塔,节约1.0 MPa蒸汽消耗8 t/h。停用尾气焚烧炉1台,减少天然气消耗296 kg/h。停用富液泵和尾气焚烧炉供风风机,减少电能消耗200 kW·h,经济效益超过2 000万元/a。两套硫黄回收装置处于超低负荷运行阶段中,先后经历了多次补燃料气操作。在此期间积累了丰富的运行经验,未出现硫黄发黑、烟囱二氧化硫排放超标等问题,装置运行良好,避免了酸性气燃烧炉温度达不到工艺温度而滋生的腐蚀损坏等问题。风机“一拖二”的实施,停用一台主风机,每小时可节约用电500 kW·h,风机运行更加稳定,大大降低了设备维护的成本。为装置安全平稳运行提供了保障。

2016-10-08

孙宁飞(1987-),男,助理工程师,从事硫黄联合装置技术管理工作,电话:0379-66993845。

TQ050.2

B

1003-3467(2016)12-0030-04