水刺线高压水刺头制造技术

2017-01-05郑州纺机工程技术有限公司

郑州纺机工程技术有限公司/文

水刺线高压水刺头制造技术

郑州纺机工程技术有限公司魏江波 李春营/文

本文通过对水刺线高压水刺头关键件水腔体及压板结构及技术参数进行分析,围绕水腔体及压板结构特点、技术要求及制造难点,开展工艺攻关和试验,提出并优化水腔体及压板制造工艺、简化生产流程、提高批量加工质量,降低生产成本。

高压水腔体、细长台阶面、环形密封槽高效切削

水刺法非织造生产线突破了传统的纺织原理,利用高压水产生“水针”的方法,使纤网相互缠结、编织在一起成为高强度的水刺布,是纺织机械领域中技术含量高、生产效率高、智能化程度高、低能耗、无污染的一种新型纺织机械,已成为提供新型纺织材料的一种重要手段,产品被广泛用于医疗卫生用品、防护服等诸多领域。

水刺机是水刺法无纺布生产流程中的核心设备,其水刺、缠结、加固、修饰的效果和效率直接关系到水刺法无纺布的产量、品质和生产成本。

水刺头为水刺机中产生高压水针的装置,水刺头由水腔体、压板等组成,水腔体与压板的加工质量对整个产品的性能起到十分关键的作用。

本文通过对水刺线高压水刺头结构特点进行介绍,设计水腔体、压板生产工艺流程,结合工艺试验、形成加工规范,保证产品质量、优化生产成本。

1 水腔体、压板制造难点分析

水腔体、压板材料选用马氏体特殊不锈钢,母材为锻件,硬度HB260~HB300,硬度高、切削韧性大。该材料中含有少量碳化物,切削时刀具极易磨损;材料切削韧性大,粘附性强,切屑不易分离,易产生切削瘤,对工件形位公差及粗糙度影响很大。

水刺头工作水压高达20兆帕,水腔体、压板属高冲击类零件,使用材料的质量及耐压性能要求极其严格。零件质量级别为超声波B级、各类夹杂等级均≤2.5级。

水腔体与压板根据产品幅宽不同,其长度分1950mm、2650mm、3650mm三种。为了达到较好的密封效果,水腔体与压板连接处凹凸密封槽及斯必克台阶面均具有较高的形位公差及较低的粗糙度要求。

高压水腔孔直径φ53mm、长径比>50,腔体的加工精度直接影响孔与滤网的配合。

水腔体与压板配合面环形密封槽:槽宽3.5mm、槽深3.1mm、槽总长5340mm。环形槽尺寸公差严格、粗糙度要求较低,其加工难度大、生产效率低。

水腔体与压板安装孔:150-M16螺孔、150-φ17/φ26台阶孔,位置尺寸公差要求较高。马氏体不锈钢调质锻件,硬度偏高,高密度钻孔难度大。

水腔体与压板加工时需去除大量母材,如孔、台阶、环形槽等部分,工件易变形。

2 水腔体、压板制造工艺流程设计及工艺措施

2.1制造工艺流程

准备锻件料坯,完成水腔体、压板外轮廓粗加工及水腔孔精密加工后进行时效处理,应力释放后半精加工配合面、粗铣密封槽,再进行配合合面精铣,之后完成各槽的精密加工,最后进行配合安装孔的加工。

2.2工艺措施

严控母材质量,按批次取样,进行材料取样化学成分分析、金相组织分析、力学性能和探伤检测,确保材料毛坯无质量问题后方可入库;材料夹杂物和超声波探伤严格按JB/ T6979-92的规定进行整体检验,满足超声波B级、各类夹杂≤2.5级要求,出现问题终止加工。

细化粗精加工,优化切削用量。采取去除金属层的方式消除工件变形,半精加工后不得校直。采用振动消除应力,优化加工参数,优化工序间加工余量。合理安排刨床切削参数,简化加工与操作要求。

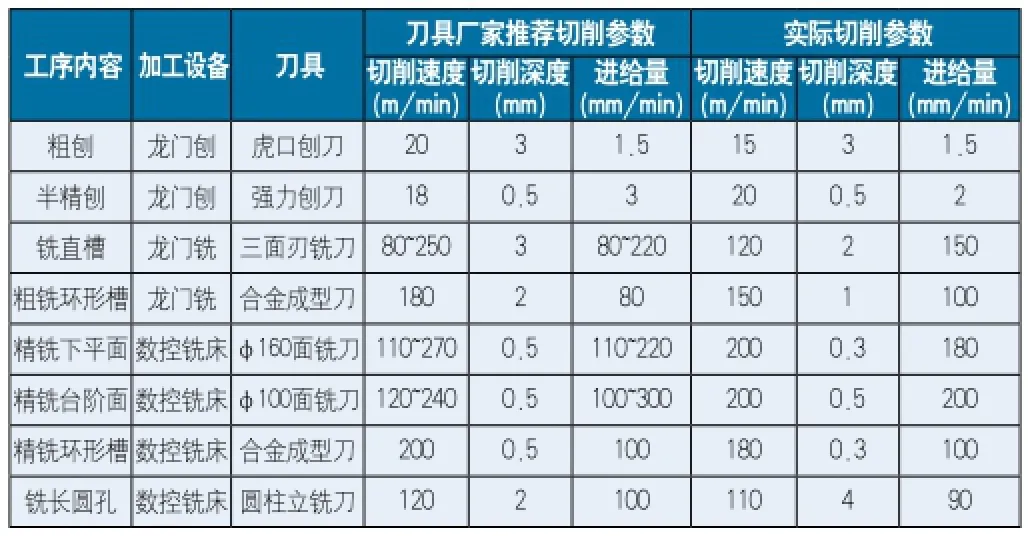

水腔体主要切削参数表

粗加工前以中间孔为基准划加工线,保证孔及各加工面余量均匀。同时,大平面粗加工、半精加工安排在刨床上进行,可有效减少切削力和切削热的影响。

优选刀具加工配合台阶面,控制切削液质量和流量,改善散热条件。细化环形槽及直槽加工工序,利用普通机床与数控机床各自特点,采用普通锯片铣刀粗铣槽、高精度数控机床精加工的制造方案,有效提高零件制造效率。

3 高压水腔的精密加工

高压水腔孔直径φ53mm、长径比>50,直线度要求较高。水腔孔制造分为钻、扩和珩磨三个阶段,加工基准均选用外形面;采用深孔钻床配合专用工装装夹定位完成深孔加工:钻孔刀具选用φ48mm合金深孔钻头、扩孔刀具选取φ53mm深孔扩孔刀;最后待应力释放后,采用专用珩磨头在卧式珩磨机上珩磨深孔。

深孔钻采用中心冷却的方式,配合优选切削液,可有效减少切削热应力;合理选择刀具、加工参数有利于加工效率的提高与成本的降低,这样的设置既能满足粗加工时所需要达到的尺寸、形位公差要求,又能够最大程度的提高加工效率。

4 水腔体、压板配合台阶面的质量控制

水腔体与压板配合面尺寸155X2650(mm)(2650幅宽),平面度较高、粗糙度低,其材料为马氏体不锈钢,材料加工性能较差。为了保证工件精度,我们将工艺方案细化为粗加工、半精加工、精加工三个阶段,采取去除金属层的方式来消除工件变形,加工过程不再进行冷校直。通过精选铣刀、合理优化切削参数,有效保证水腔体与压板配合合面形位公差要求:粗加工刀具选用合金面铣刀,设定切削速度120m/ min、切削深度≤3mm、进给量100mm/min;半精加工以φ53mm深孔为基准,刀具仍然选用合金面铣刀,设定切削速度150m/min、切削深度≤0.5mm、进给量150mm/ min;精加工刀具选用带修光刃的合金面铣刀,设定切削速度150m/min、切削深度≤0.30mm、进给量150mm/min。刀具与切削参数的选择应在不影响水腔孔、保证水腔体与压板精度要求的前提下,能够最大幅度的提高零件制造效率。加工过程应选用最佳冷却液来解决工件散热问题,要求冷却液流量要大,压力应不小于1Mpa。

5 高精度环形槽的高质高效铣削

水腔体、压板密封槽截面宽3.5mm、深3.1mm,尺寸公差严格,水腔体环形槽总长5340mm(压板稍短);密封槽加工难度在于如何提高效率、保证质量。我们通过细化密封槽加工方案,采用普通设备锯片铣刀粗铣槽、高精度数控机床精加工的工艺方案,将环形槽加工工序细分为粗加工和精加工两个阶段,充分发挥普通机床与数控机床各自优势,大幅提高零件加工效率。

环形密封槽粗加工环节利用龙门铣侧铣头配合合金三面刃铣刀来完成环形槽直线部分的粗加工,刀具厚度2.7mm;数控铣床配合合金圆柱铣刀来完成环形槽的拐角处的粗加工,刀具直径φ2.7mm。

环形密封槽精加工环节设备选用数控龙门铣、立式加工中心,精铣刀具为专用成型合金铣刀,要求一次加工成型。密封槽的精加工要求与水腔体、压板配合面精铣同时进行,采取一次装夹成型,利用数控设备自身精度来保证工件形位公差要求。

6 水腔体、压板配合安装孔的位置公差控制

为保证水刺头密封效果及产品稳定性,水腔体与压板配合面设计多处安装孔。安装孔位置精度高、零件材质较硬,加工难度大。经反复试验验证,最终确定安装孔加工方案为:中心钻点窝后进行钻、扩孔,最后攻丝。加工设备选取数控立式加工中心,点窝刀具选用中心钻,钻孔刀具选用合金钻头,扩孔刀具选用合金扩孔刀。攻丝工序细分为一攻、二攻,有效保证螺纹精度要求。安装孔的加工与配合面、环形槽精铣同时进行,通过一次装夹定位、采取先面后孔的原则,有效保证安装孔与定位面的相对位置精度。

7 结束语

随着纺机设备不断改造、升级,产品整体性能的提升对零部件制造精度要求也越来越高。我们经过不懈努力,顺利完成水刺线高压水刺头工艺开发工作,满足了产品研制需要。最终,水刺头密封配合面平面质量得到有效控制,密封槽槽宽与深度均达到设计要求,密封效果良好,配合孔安装满足了一次性装配要求,水腔体与压板互换性得到大幅提升。

高压水刺头的制造成功,为高产水刺法非织造布生产线性能的提高奠定了坚实基础。

[1] 杨叔子.机械加工工艺师手册.北京.机械工业出版社,2011.

[2] 金属机械加工工艺人员手册.上海.上海科学技术出版社,1982.