针阀体在线挤压研磨参数优化

2017-01-04杨淑珍

杨淑珍

(上海第二工业大学智能制造与控制工程学院,上海201209)

针阀体在线挤压研磨参数优化

杨淑珍

(上海第二工业大学智能制造与控制工程学院,上海201209)

具有微小孔特征的零件在许多关键机械装置或产品中发挥着重要作用,微小孔的表面糙度和毛刺会大大增加微小孔的流动阻力,降低流量系数值。微小孔去除毛刺后可有效提高流量系数值,微小内孔去毛刺技术一直是业界难题。介绍了一种微小孔挤压研磨技术,采用正交实验法探索了工艺参数与加工质量的逻辑关系。通过对不同加工参数集的评价指标进行计算分析,给出了各参数重要性次序,推荐了较优的加工参数集,通过实验对优选参数的有效性进行说明。

挤压研磨;参数优化;正交实验;微小孔

0 引言

孔是机械零件常见特征之一,在分类上,通常将直径在0.5~3 mm范围内的称为小孔,直径在0.01~0.5 mm范围内的称为微孔。本文讨论的微小孔特征涵盖了微孔和小孔,故本文统称为微小孔。

具有微小孔特征的零件在许多机械装置或产品中发挥着重要的作用。如纺织行业的关键部件——喷丝板[1],柴油机的核心部件——喷油嘴,具有冷却孔特征的航天发动机叶片[2],具有小孔特征的医疗器械,以及打印机喷头等。

目前,微小孔的加工方式基本是先采用三轴钻床、电解或激光等钻孔技术进行钻孔,小孔打好之后,孔与孔的相贯线呈较尖锐棱角,孔壁上也可能会有些毛刺。这些棱角和毛刺会给液体的流动造成很大的阻力,引起压力损失,导致流量系数较低。

为了减小孔内的阻力,人们研究了很多去毛刺技术,如超声波、酸洗法、电解法、激光法等[3-5]。这些方法都可以在一定程度上减少微小孔壁上的毛刺,甚至可以在相贯线处形成圆角。但对于具有多个微小孔的零件,往往要求各喷孔的流量具有很高的一致性,通过上述方法很难实现这个流量一致性的要求。

磨料浆体射流(Abrasive Suspension Jet,ASJ)技术是一种新兴的特种加工技术。该技术预先通过相关工艺使溶剂和磨料颗粒充分混合形成悬浮液,这种悬浮液称为磨料浆体[6-7]。然后通过压力发生装置对磨料浆体进行加速后可形成非常可观的加工能力。当这种高速射流以一定角度与材料表面碰撞时,可以对材料外表面进行抛光处理,所以ASJ技术可应用于对材料的表面进行光整加工。Leong[8]研究了ASJ对珠宝表面的抛光技术,Balasubramaniam[9]研究了ASJ采用不同参数与材料边缘倒角大小的关系。但是对于内孔的去毛刺,ASJ则无能为力。磨料浆体流(Abrasive Suspension Flow,ASF)是在ASJ技术基础上发展起来的一种特种加工技术,主要可用于内孔加工,例如喷嘴上的微小孔加工。当ASF在较高压力的挤压下流经喷嘴上的微小孔时,具有较高速度的磨料颗粒会对孔的内壁进行研磨从而去除孔壁的毛刺,在相贯线处形成流线型的圆角。由于其流动情形与喷嘴实际工作时相似,故可以最大程度地降低液体的流动阻力,有效地提高流量系数。本文通过技术手段,在对内孔进行研磨的同时,对流经的液体进行流量检测,达到系统指标后立即停机。这就可以保证喷孔的流量具有较高的一致性。为研究加工参数与流量一致性之间的关系,本文以最具代表性的微小孔零件——针阀体的挤压研磨为例,采用正交实验法进行实验研究,以期寻找较优的参数组合。

1 喷孔质量评估指标

为了对喷孔的质量进行评判,国标[10]对相应指标进行了说明和规定。本文主要讨论流量散差和喷雾质量。

流量散差定义为

式中:Qmax为样本集的最大流量值;Qmin为样本集的最小流量值;Qm为样本集的平均流量,单位为mL/min。

国标[4]中关于雾化质量的要求为喷油嘴偶件喷出的燃油应呈雾状,不应有明显的肉眼可见的雾状偏斜和飞溅油粒、连续的油柱,以及极易判别的局部浓、稀不均匀现象。由此可见,标准中只对流量的许可范围作了定量的规定,而雾化质量指标比较主观,难以量化,主要由检验员主观经验判断。

因此,本文定义另外的变量来评估喷孔的加工质量。

流量散差能够在一定程度上反映流量的一致性,对于一批零件,如果流量散差较大,则安装在同一个柴油机上,可能造成柴油机多缸之间扭矩不一致,内应力增大,降低柴油机寿命。然而根据流量散差的定义,只能在一定程度上反映一批零件的流量误差范围,不能反映一批零件的集中程度,因此,流量系数一致性能更准确地反映一批零件的加工质量。

而雾化质量差易引起燃烧不充分、排放颗粒增多、积碳现象严重。因此,选择流量系数一致性和雾化质量作为喷油嘴质量的重要评价指标。详细定义如下:

(1)流量系数一致性。该参数通过工件流量系数的方差来表达。定义

式中:Qi为针阀体的实际流量;Qm为针阀体的平均流量,单位为mL/min。

(2)雾化质量。为了对雾化质量进行量化,本文将雾化质量分成“优”、“良”、“中”、“差”4个等级,对每一批次加工一定数量的针阀体,检测后求平均值,从概率上保证评价的客观性,评价标准见表1。

表1 雾化效果评判标准Tab.1 Evaluation standard of atomization effect

本文将原先仅仅判断合格与不合格的评价指标在一定程度上进行量化,对加工过程具有一定的指导作用。

2 研磨过程中的影响参数

当研磨发生时,喷孔的研磨质量受到众多因素的共同作用,在大量实验的基础上,认为下述7个参数对加工效果影响最大。

(1)研磨介质的研磨能力:磨料种类、磨料粒径大小、配制工艺不同,所得的研磨介质的性能往往会大相径庭。如果将磨料的各个分类属性分别拿出来讨论,设计的参数组别将成千上万,互相干扰。为此,本文将不针对单独各参数进行分析,而是以配制完成后的研磨介质的研磨能力作为加工参数之一。

(2)磨料的粒径:研磨能力对加工效率有较明显影响,但不能体现表面质量的关系,因此,磨料粒径必须作为考察参数之一。

(3)研磨介质黏度:有时,粘度对流动阻力会产生一定的影响,从而影响流量。

(4)系统压力:系统压力在研磨过程中可以产生一定的变化。

(5)系统温度:系统温度是系统的基本参数之一,在相同加工条件下,不同的温度会导致不同的流量。

(6)加工余量:加工余量定义为

式中:Qt为期望流量值;Qs为加工前的初始流量值,单位为mL/min。

(7)加工时间:加工时间反应加工效率。

这些参数中,如果研磨能力强、系统压力大,则流量值可以快速增长,但流量一致性和雾化质量可能会变差。磨料粒径不影响研磨速率,但磨料粒径越大,流量一致性和雾化质量会变差。而若磨料粒径过小,又很难达到需要的研磨效率。黏度和温度则可能导致流量系数的改变。

由于被加工件的孔径、硬度和表面粗糙度是不同的,研磨能力很难通过加工过程的加工效率来计算,故在实验前,预先集中配制研磨介质。在20 MPa压力下,利用这些介质对12 mm厚的瓷砖进行切割,切割时,所用喷嘴直径为0.7 mm,靶距为5 mm,喷嘴移动速度为10 mm/min。研磨介质采用NDJ-8S数显旋转粘度计进行测量,所选转子为S1,转速为60 r/min。

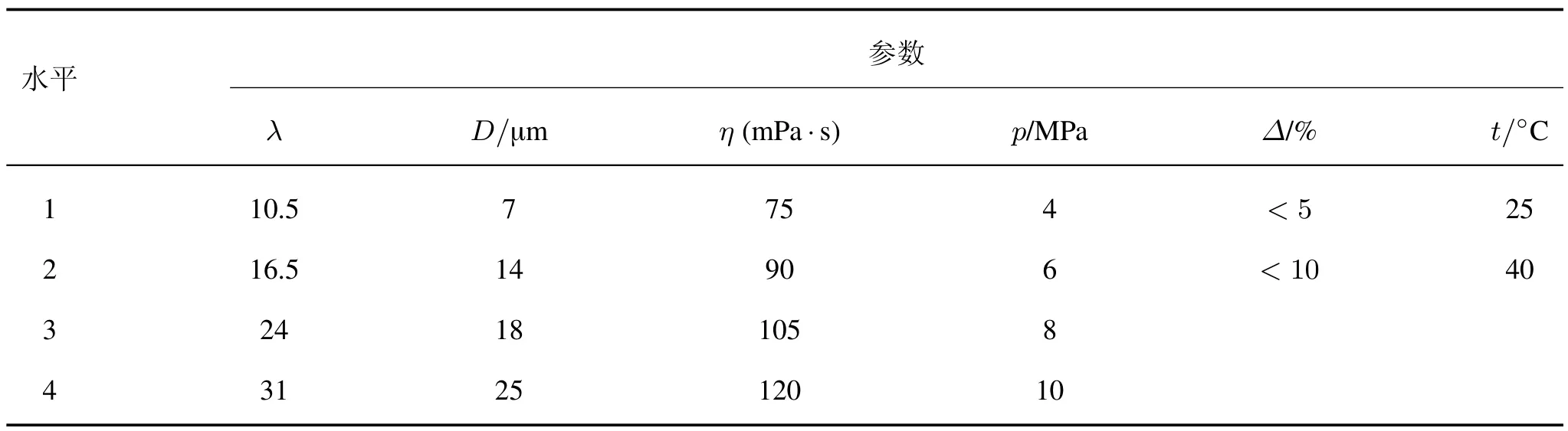

分别选择磨料粒径为7、14、18、25µm这几种粒径的磨料进行磨料配制,所配置的4种磨料的磨料粒径D、加工能力(即研磨能力λ)和黏度η如表2所示。

表2 磨料介质的因素和水平表Tab.2 Factors and levels of abrasive media

表2中,将量化后的加工能力视为无量纲量,而用切深值表述加工能力,即上述4个等级的加工能力分别为10.5、16.5、24和31。

加入系统压力p和加工余量Δ以及温度因素t后的正交实验因素如表3所示。

表3 研磨参数正交实验因素表Tab.3 Table of orthogonal experiment factors of grinding parameters

3 实验和数据分析

3.1 实验条件

本实验采用基于ASF技术而自主研发的微孔挤压研磨设备,如图1所示,取型号为ZCK155S428的针阀体作为加工对象,系统温度统一恒定在为(25±2)°C,每组取20个工件进行实验。

本实验和分析的目的是进行系统加工参数的优化。考虑到实际情况时多个因素对系统加工效果有影响,故实验的设计直接影响到实验的结果。为了以尽量少的实验次数得到充分的信息,简化数据处理过程,节省人力、物力和时间,显著提高实验数据的可靠性,迅速为寻求参数的优化值和选择最佳工艺方案指明方向,本文采用正交实验的方法来进行分析。

图1挤压研磨设备Fig.1 Grinding Machine on Micro-orifices

3.2 实验方案和数据分析

正交实验法是以方差分析为基础,利用数理统计与正交原理从大量的实验点里面挑取具有代表性和典型性的点,应用正交表合理安排实验的一种实验分析方法。

正交实验试图通过设计好的一系列实验表格,用最少的实验数量去寻找一组最优的实验参数。其实验步骤如下:

(1)确定实验目标;

(2)确定实验影响因素和参数水平;

(3)根据影响因素和参数水平选择正确的正交表;

(4)进行表头设计和实验计划编制。

根据正交实验方法[11],本文采用混合正交表L16(44×23)去研究针阀体各研磨参数对研磨结果的影响。实验结果如表4所示。表4中,σ为流量一致性,S为雾化质量。

根据表4和式(2),可以得到流量一致性的极差图,如图2所示。由图可见,参数B(磨料粒径)对流量一致性的影响最大,参数A(研磨能力)次之,接下来是参数D(系统压力),参数E(加工余量),参数F(系统温度)和参数C(介质黏度)。顺次关系如下:

表4正交实验结果Tab.4 Results of orthogonal experiment

图2流量一致性的极差图Fig.2 Range map of flow consistency

对于流量一致性,数值越小,说明流量一致性越好。因此,在仅考虑流量一致性的情况下,最优的参数集应为:A2B3C4D1E1F1。

雾化质量极差图如图3所示,研磨参数对雾化质量的影响主次关系为:

图3雾化质量极差图Fig.3 Range map of atomization quality

对于雾化质量,数值越高,说明雾化质量越好。因此,在仅仅考虑雾化质量的情况下,理想的加工参数集应为:A2B3C4D2E1F1。

从上述分析结果来看,如果流量一致性是唯一的评价指标,则最佳加工参数集为A2B3C4D1E1F1。若雾化质量为唯一评价指标,则最佳加工参数为A2B3C4D2E1F1。若两者同时考虑,又出于加工效率的考虑,加工压力越大,所用加工时间T越短,加工效率越高,故可选择A2B3C4D2E1F1作为加工参数集。现采用该参数集另外加工20个针阀体,测得的加工后的实时流量和喷射质量数据如表5所示。

表5 采用优化的参数加工后针阀体的加工结果实测数据Tab.5Measured data of injector with optimized parameters

根据表5计算出加工结果评价指标值即流量系数一致性和雾化质量,如表6所示。由表6可见,流量分布比国标[10]明显要高,雾化质量也好于正交实验中的大部分实验结果,说明选择此参数集对针阀体进行加工可以有效提高加工质量。

表6 采用优化的参数加工后针阀体的加工结果Tab.6 Machining result of injector with optimized parameters

4 结语

本文介绍了一种新的微小孔去毛刺技术——磨料浆体流技术。探讨了加工参数与评价指标之间的逻辑关系,通过正交实验进行参数的初步优化,最终选择A2B3C4D2E1F1作为优选参数集,并通过实验对优选的参数集进行了验证。

[1]刘冰.丙纶喷丝板微孔加工关键技术的研究[D].上海:东华大学,2014.

[2]何英,朱红钢,韩野.航空发动机小孔特种加工技术[J].航空制造技术,2011(4):56-60.

[3]姜黄海.热能去毛刺技术[J].航天制造技术,2002(1): 21-24.

[4]夏腾飞,喻鸣显,张荣华,等.共轨喷油器体电解去毛刺机床的设计与研究[J].现代车用动力,2009(4):44-47.

[5]任翠红.超声去除小孔交叉孔处毛刺加工方法的研究[D].太原:太原理工大学,2014.

[6]KIM J D,KIM K D.Deburring of burrs in spring colletsby abrasive flow machining[J].Int J Adv Manuf Technol, 2004,24(7/8):469-473.

[7]JAIN V K,ADSUL S G.Experimental investigations into abrasive flow machining(AFM)[J].International Journal ofMachineTools&Manufacture,2000,40(7):1003-1021.

[8]LEONG K F,CHUA C,KCHUA G S,et al.Abrasive jet deburring of jewellery models built by stereolithography apparatus(SLA)[J].Journal of Materials Processing Technology,1998,83(1):36-47.

[9]BALASUBRAMANIAM R,KRISHNAN J,RAMAKRISHNAN N.An empirical study on the generation of an edge radius in abrasive jet external deburring(AJED) [J].Journal of Materials Processing Technology,2000, 99(1/2/3):49-53.

[10]机械工业油泵油嘴标准化技术委员会.柴油机喷油嘴偶件技术条件:JB/T 7296-2004[S].北京:中国机械工业出版社,2004:4-6.

[11]机械工业部机械标准化研究所.工艺参数优化方法正交实验法:JB/T 7510-1994[S].北京:中国机械工业出版社,1995:10-14.

Study of Parameter Optimizing on Online Grinding Process on Micro-Orifices of Injector

YANG Shuzhen

(School of Intelligent Manufacturing and Control Engineering,Shanghai Polytechnic University, Shanghai 201209,P.R.China)

Workpieces with micro-orifices play great roles in many key mechanical devices and products.But the resistance from burr of orifices will reduce the flux.The flow coefficient can be improved effectively after deburring is removed.But acturally microorfices’deburring is always a hard problem.A grinding method was introduced to deburr and orthogonal experiments which are used to study the relation between result after processing and the grinding parameters.After analysis of the evaluation of diffferent processing parameters,the importance of parameters were concluded to each evaluation target and selects the parameter set.At last,experiments under the parameter set show that the grinding parameter set is useful for quality of micro-orifices.

grinding process;parameter optimizing;orthogonal experiment;micro-orifice

TP273

A

1001-4543(2016)04-0314-06

2016-05-04

杨淑珍(1978–),女,江西玉山人,副教授,博士(在读),主要研究方向为机电测控技术、磨料流加工技术。

电子邮箱szyang@sspu.edu.cn。

上海市科委科技攻关项目(No.15111102202)、上海第二工业大学重点学科机械工程项目(No.XXKZD1603)资助