真实喷嘴结构对燃油喷雾和内流特性影响的试验研究进展

2017-01-03张旭升刘俊楠戴建伟2

张旭升 刘俊楠 戴建伟2 安 骥

(1. 上海海事大学商船学院,上海 201306;2. 荥阳市国土资源局,荥阳 450100)

原创

真实喷嘴结构对燃油喷雾和内流特性影响的试验研究进展

张旭升1刘俊楠1戴建伟2安 骥1

(1. 上海海事大学商船学院,上海 201306;2. 荥阳市国土资源局,荥阳 450100)

主要回顾了柴油机真实喷嘴几何结构尺寸对燃油的喷雾特性和内流特性影响的试验研究结果,着重阐述了喷孔直径、喷孔锥度、喷孔长径比、入口圆角和压力室容积对燃油喷雾和内流动态特性的影响规律。结构参数对喷雾特性的一般规律可以得到,但是研究结果存在不确定性。所以将来此方面的研究必须将单一几何结构参数对喷雾的影响规律与其他结构参数的影响有效分离,才能准确揭示结构参数的影响规律;结构参数引入的空穴现象与结构参数本身的影响规律耦合在一起,必须在确定空穴指标的前提下研究结构参数的影响规律;商用喷嘴结构与设计尺寸之间存在不可避免的缺陷,必须采用高精度加工的喷嘴来研究结构参数对喷雾特性的影响规律。

喷油器 喷嘴几何结构 喷雾特性 内流特性

0 概述

柴油发动机具有良好的经济性、动力性和可靠性,在交通运输行业的动力装置中获得了广泛的应用。但是柴油在气缸内燃烧后的有害废气和CO2排放会对大气环境和身体健康产生严重的影响,因此全世界都在开发致力于控制柴油机的有害排放物和提高燃油经济性的新技术,以满足日益严格的排放法规[1]。从机内燃烧优化来看,燃油的喷射破碎和蒸发雾化过程对随后的燃烧过程和排放物生成起主导作用[2]。燃油的喷射过程受到喷射压力、环境条件、喷嘴结构以及针阀升程等多种因素的影响[3]。近些年来的研究发现,燃油的喷射过程与喷嘴内部流动和气穴的产生密不可分,而影响喷嘴内部流动和气穴的重要因素之一是喷嘴的几何结构[4-6]。正是由于喷嘴结构优化对于喷嘴内流控制和喷雾的优化控制具有重要的研究价值和指导意义,本文着重对近年来国内外在喷嘴结构对喷雾和内流特性的研究进展方面进行回顾。

众所周知,喷嘴结构中对喷雾和内流特性产生影响的结构参数包括喷孔直径、喷孔长度、喷孔数量、喷孔锥度、喷孔入口圆角、喷孔内表面粗糙度、压力室形状和针阀座锥面等。本文将这些参数划分为喷孔参数和压力室参数。下面就从这两方面回顾喷嘴结构对喷雾特性影响的主要研究结论。

1 喷孔参数

1.1 喷孔直径

喷孔直径的改变本质是改变燃油的流通截面积,从而影响流过喷孔的流量大小。在相同的喷射压力下,圆柱型喷孔孔径的减小,喷孔的流量显著减小,非蒸发状态下的喷雾贯穿距随着喷孔直径的减小而减小[7-8],蒸发状态下的喷雾贯穿距离则基本与喷孔直径呈线性关系[9-10],如图1(a)和1(b)所示。但是研究发现喷孔直径对近场喷雾贯穿距离的影响规律仅仅在10mm以上区域适用,而贯穿距离 10mm 以下则是相反的。另外,针对渐缩型喷孔的研究发现,在完全抑制空穴的情况下,出口孔径对喷雾贯穿距离的影响存在双区分布: 开始区域与孔径无关;喷雾完全扩散区的贯穿距离随孔径增大而增大。这表明喷孔内有无空穴现象的发生,孔径对宏观喷雾特性的影响规律可能会存在一定差异性。

图1 孔径对蒸发和非蒸发状态下的液柱贯 穿距离的影响规律

从喷雾雾化的角度来看,减小喷孔直径可以改善空气向液柱的卷吸效应,提高雾化效果,这对于改善碳烟排放是有利的。但有些研究则发现非蒸发状态下喷雾锥角随着喷孔直径的增大而增大,喷孔直径与非蒸发状态下的喷雾锥角之间关系不明确。在蒸发状态下的喷雾锥角则随着喷孔直径的减小而减小,这表明减小孔径有利于改善雾化。从喷雾微观尺度来看,喷雾的索特平均直径(SMD)随着喷孔直径的减小而减小,这将有利于油滴与空气的混合。但喷孔直径单一尺度对喷雾雾化的改善可能存在一个临界值(图2)。

图2 喷孔直径对SMD的影响规律

喷孔直径对喷雾特性的影响规律可以总结为: 随着喷孔直径的减小,则喷雾贯穿距离减小,而喷雾锥角通常呈现增大的趋势,并且微观的液滴尺寸也出现下降,从而有利于改善雾化效果。但是所有的研究中几乎都没有考虑喷孔入口圆角对喷雾贯穿距离的影响,而喷孔内部入口圆弧倒角决定了喷孔内部气穴的产生、内流的湍流强度和流量系数,从而直接影响宏观的喷雾特性,所以在真实喷嘴结构尺度上,孔径对喷雾特性的影响规律仍需更加精确的微孔结构来完善。同时,由于喷孔孔径的影响与空化的影响存在耦合关联,所以孔径对喷雾特性的影响规律需要综合考虑空穴指标。

1.2 喷孔长径比和锥度

喷孔的长径比指的是喷孔长度与喷孔直径的比值。一般来讲,长径比的增大会带来流量系数的降低。对于喷雾贯穿距离来讲,其主要取决于出口速度,而喷孔长度的增加在降低了流量系数的情况下,类似于减小了喷孔直径,有助于降低喷雾贯穿距。但是长喷孔的油束导向性,即改善孔内流动的稳定性,又有利于贯穿距离的增大。同时,喷孔长度会影响到气穴与壁面的附着问题以及气穴溃灭发生的位置(喷孔内或者喷孔外),从而不确定的孔内空穴形式也会对喷雾特性产生影响。所以,长径比对于喷雾贯穿距离的影响规律也需要考虑内部流动特性的差异性。但是,从喷雾破碎的长度来看,长径比的增加有利于喷雾的破碎,这可能与燃油表面和喷孔壁面摩擦加剧有关。但也有研究发现,不同直径的喷孔(0.18mm和0.13mm),小孔径雾化效果随着长径比的增加略有改善,而大孔径的则相反。所以长径比对喷雾特性的影响可能与其他结构参数的影响耦合在一起,内流特性的多变性也会导致影响规律存在一定的不确定性。

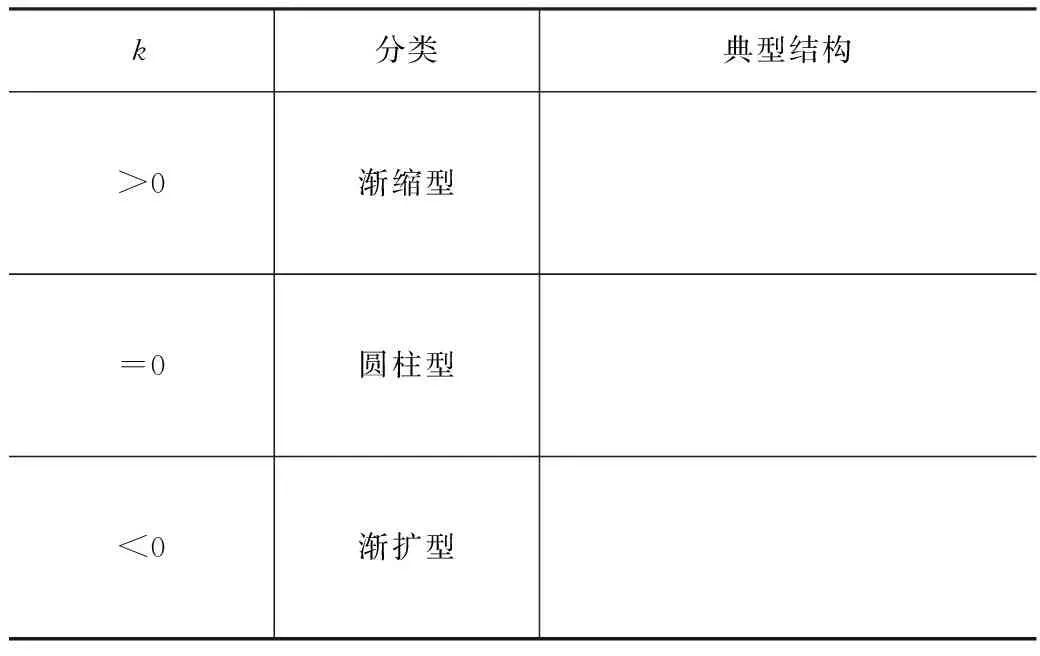

喷孔锥度定义为喷孔入口直径与喷孔出口直径之差的1/10(k系数),如表1所示。渐缩型喷孔与圆柱形喷孔相比,流量和流量系数明显增加,在高喷射压力下并未形成空化,而渐扩型喷孔的流量系数明显降低。所以,渐缩型喷孔表现为较大的喷雾贯穿距离(如图3所示),但对喷雾稳定区域的喷雾锥角影响不大。针对近似k系数的渐缩型喷孔的研究发现,出口直径的增大,会引起轴向液滴速度的增加,与喷孔直径增大对喷雾流量的影响类似,但是直径增大对液滴速度的影响可能存在临界值。渐缩型和圆柱型喷孔流量系数的差异性表明,渐缩型喷孔可以有效抑制空化。仿真的结果证实渐缩型喷孔增加了喷孔局部压力,从而降低喷孔内部气穴的产生,喷雾贯穿距离和出口流速显著增加,进一步加强气体在油束内的卷吸,改善喷雾的雾化蒸发过程。

除了喷孔锥度外,改进的ks型喷孔在k型喷孔的基础上,入口处进行了较大半径圆角的研磨。初步的仿真结果表明,ks型喷孔与k型喷孔相比,更加有效地抑制气穴的产生,从而提高流动效率和出口流速分布的均匀性,但是湍流强度的下降导致一次破碎的强度降低。

表1 k型喷孔结构示意图

图3 渐缩型和圆柱型喷孔的贯穿距比较

适当的喷孔锥度可以有效抑制孔内空化,对雾化的改善侧重于气体与油束的相互作用,偏重于二次破碎过程,同时喷雾的一致性增强,而喷孔的空化现象则主要影响喷雾的一次破碎过程。如果喷孔的空化被抑制,燃油的喷射流量主要取决于喷射压力和喷射背压。值得注意的是,喷孔锥度仅对喷孔入口结构导致的膜状空化有影响,而对由于喷孔内的旋转流动引起的条状气穴影响较小,此类空化主要发生在小针阀升程,喷嘴内部存在强烈的旋转流动,而条状气穴可以显著增加喷雾锥角。虽然锥度有利于抑制空化,但是不同锥度与空化之间的定量关系仍不完善。

1.3 喷孔入口圆角和喷孔表面粗糙度

喷孔入口圆角半径会影响喷孔内部空化现象的发生,进而影响喷孔流量和雾化效果。100MPa喷射压力下的近场喷雾研究结果表明,无倒角喷孔的喷雾锥角比倒角喷孔的大一倍,同时破碎的位置更接近喷孔。如果喷孔内存在较强的空化,喷射压力对宏观喷雾特性的影响可以忽略,如图4所示。在相同喷射条件下,无倒角喷嘴的液滴SMD要明显小于倒角喷嘴的,这主要是由于孔内空化改善了喷雾雾化。试验和仿真结果表明,等直径圆柱型喷孔空化现象的发生与入口圆角半径直接相关,但是由于精确的喷孔结构的加工非常困难,所以仍无相关定量试验佐证。

图4 不同喷射压力下的无倒角喷嘴的喷雾形态

由于微孔加工和液力研磨的不均匀性,导致入口圆角沿周向存在不一致性,这会对喷雾贯穿距离、空化临界压力和喷孔周向的流动速度产生影响,从而喷雾破碎的发生位置在周向也存在不均匀性,如图5所示。喷孔入口圆角半径及入口圆角半径的周向均匀性是喷嘴加工中非常关键的控制指标。

图5 喷孔入口圆角不均匀度对喷雾特性的影响

喷孔表面粗糙度对真实柴油喷孔的影响研究几乎没有。其他喷嘴的研究结果表明,在较低雷诺数情况下,喷孔粗糙度的增加会降低流量系数,但是在较高雷诺数情况下粗糙度影响很小。另外,粗糙度会影响喷孔空化的形成。喷嘴实际加工中采用的磨料流加工方法(AFM)可以有效改善柴油喷嘴内部的粗糙度水平。同时国外已经尝试在50μm孔径的喷嘴内部采用化学镀镍的方法来改善表面粗糙度,并且进行了喷雾特性的对比,如图6所示。

图6 有无镀层喷嘴的喷雾图像对比

从喷孔粗糙度的研究来看,内表面的光滑程度会对燃油和喷嘴壁面相互作用,尤其会对边界层产生影响。在一定范围内,喷嘴内表面粗糙度越好,越有利于各孔喷雾一致性的改善。但是此因素的影响范围和程度仍没有定量的研究结论。

1.4 喷孔数量和喷孔位置

为了满足柴油机功率输出的要求,喷孔数量主要取决于喷孔直径及喷射压力,即需要满足循环供油量的要求。柴油机喷嘴常用多孔喷油器,所以各个喷孔喷雾特性的一致性一直是研究的重点。但是多孔喷嘴内部,孔结构特征的不一致性,孔与孔之间流动的相互作用很难控制,尤其是喷孔间条状空化现象的发生,导致不同喷孔的流量和喷雾特性的差异。

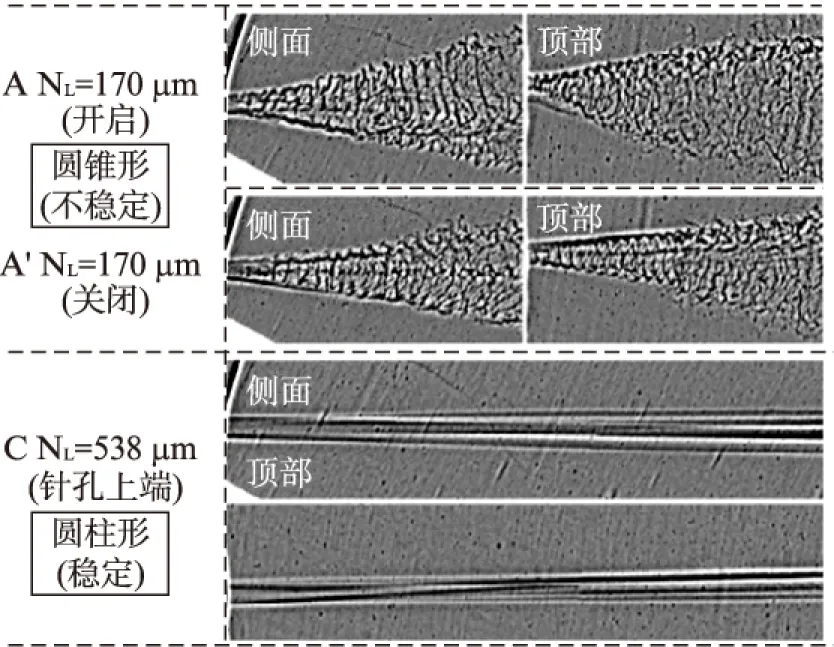

为了揭示喷孔位置对喷雾特性的影响,针对单孔、3孔、6孔喷油器的近场喷雾特性的研究表明,喷孔数量会影响压力室压力,从而导致针阀运动差异,主要表现在针阀的开闭时刻,这与单孔和多孔喷嘴的流量差异有关,同时喷雾的速度分布也受喷孔位置的影响。2孔与6孔喷油器的研究表明,130°夹角的2孔喷油器在小针阀升程区域的喷雾宽度明显增大,主要是由于空化和喷嘴内部的涡旋流动形成中空锥形喷雾,而大针阀升程下则无明显的旋流喷雾,如图7所示。

多孔喷嘴的中空喷雾形态与单孔喷嘴存在显著不同,主要是由于单孔喷嘴的对称性,在压力室内产生旋流的可能性很小。压力室旋流是多孔喷嘴的固有特性,会增强多孔喷嘴中孔与孔之间的相互作用,从而导致内流更加的不稳定,单次喷射的差异性也增大。由于喷孔与轴线的夹角对旋流的强度存在影响,旋流的存在对喷雾特性影响非常大,初步的研究表明,喷孔内旋流条状气穴比膜状气穴控制难度更大,其产生和强度与较多因素有关,显著影响碳烟排放。但是针对喷嘴结构与旋流特性的影响规律仍不明确,同时条状空穴的发生规律仍有待揭示。由于此现象主要发生在小针阀升程,所以可能对多次喷射中的预喷影响较大。但是从喷雾雾化的角度来看,多孔喷嘴固有的孔内旋流特性,可明显增加喷雾锥角,类似于液膜破碎过程,这对于改善喷雾和油气混合是有利的。

图7 170μm和538μm针阀升程的两孔喷嘴的喷雾形态

2 压力室参数

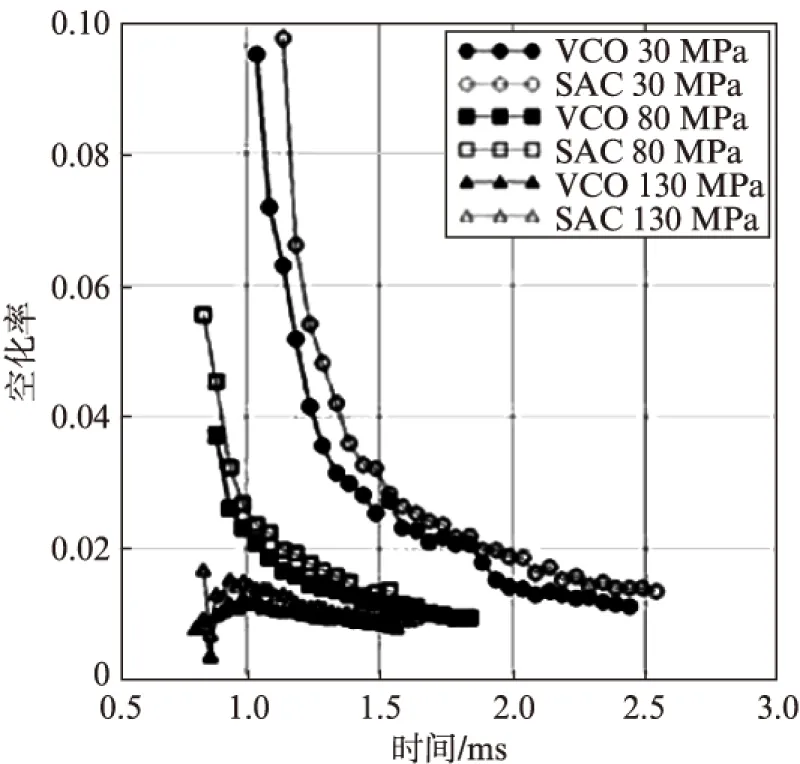

柴油机常用的喷嘴压力室形式主要有小压力室型(MS)和VCO型。上世纪90年代的研究已经发现,压力室容积的减小有利于减小SMD,并且喷雾的形成与发展也与压力室容积有关。小压力室优势在于可以有效控制HC的排放。针对MS和VCO型喷嘴的系统研究表明,在无空化情况下,MS喷嘴的流量系数和有效喷射速度更高,喷雾贯穿距离更长,但是喷雾锥角则偏小。而VCO型喷嘴更有利于油气的混合过程,可以从图8所示的喷雾过程中的油气当量比看出。仿真的结果也表明,VCO喷嘴更易在喷孔内形成气穴,侧重于结构引入的膜状气穴为主。

图8 VCO和SAC型喷嘴的喷雾当量比

但是MS喷嘴和VCO喷嘴对内部气穴的形成也存在差异,主要表现在与中空环型喷雾密切相关的条状气穴的产生。在50MPa喷射压力以下,MS喷嘴会形成条状气穴(内部旋流)和膜状气穴(入口结构引起),而VCO喷嘴仅仅产生膜状气穴,如图9所示。另外,针对MS型喷嘴的研究,在改变针阀顶部包角的同时改变了压力室的容积。结果表明,喷嘴压力室容积减小,喷嘴内部的旋流强度降低,抑制了条状气穴产生,从而喷雾锥角明显降低。高雷诺数下的研究则发现VCO喷嘴会在喷孔对应的针阀表面位置形成特有的条状气穴。这表明VCO喷嘴入口需要更高的喷射压力才能形成引起气穴的旋流强度。而不同喷孔间的条状气穴特性则是影响喷雾稳定性的主要因素。基于喷嘴振动频率的研究,揭示了MS喷嘴相比于VCO喷嘴,在喷孔关闭时存在更强的空化现象。

压力室形状对喷雾特性的一般影响规律可以总结为,VCO喷嘴在减小压力室容积后,倾向于降低内部旋流强度,抑制条状空穴的产生,但是喷嘴入口处则更易于形成膜状空化,有利于油气混合。而MS喷嘴的流速更快,喷雾贯穿距离更长。另外,压力室容积与喷嘴内部旋流强度的紧密关系表明,条状气穴的产生在很大程度上伴随着压力室容积的填充过程,而压力室的填充则显著影响压力室压力的稳定。这从针阀升程对压力室流动速度和压力的影响规律,以及大针阀升程下内流无旋流的特征中可以确定(图7所示)。而MS型喷嘴关闭时刻可能存在的较强空化现象也与压力室压力的降低有关(压力室进出口流量不同)。VCO和MS型喷嘴的仿真结果表明,压力室容积的差异性,会影响针阀升程与喷嘴流量的关系。MS和VCO型喷嘴分别在75μm和200μm的针阀升程才可达到流量稳定。压力室形状和压力室容积对于压力室内部压力稳定过程会产生显著影响,同时旋流的强度与压力室内部的流动空间关系密切,进而改变了内部流动的动态特性,导致了喷雾特性的变化,而此过程又与针阀升程紧密联系在一起。新型的喷嘴设计在消除压力室容积之后,可以有效抑制条状气穴的产生,屏蔽了孔与孔之间的条状气穴作用,增强了单次喷雾稳定性。但是,针对压力室结构几何参数对压力室压力和内部旋流特征的影响规律仍需要进一步的揭示,这对于串联内部流动和喷雾特性十分重要。

3 结论

柴油喷嘴内部结构会显著影响喷嘴内部的流动特性和喷雾的动态特性,从而进一步影响燃油在柴油机缸内的混合蒸发过程,最终对缸内燃烧和排放物的生成产生影响。本文从柴油喷嘴内部结构的孔径、长径比、锥度、入口圆角、表面粗糙度和压力室形状等几个方面,回顾了喷嘴几何结构参数对喷雾特性和内部流动的主要研究结果。可以从中得到某些几何参数对喷雾的一般性影响规律,但是各个结构参数之间对喷雾特性的作用存在耦合关联性;结构参数变化引入的空穴现象会影响内流,同时会导致喷雾特性的改变,因此进一步的研究有必要在结合空穴指标的前提下对比结构参数的影响。工业用柴油喷嘴往往存在与设计尺寸相背离的加工缺陷,所以导致在喷雾特性和内流方面的试验研究结果参差不齐,规律又存在不确定性,因此亟需定量的精确结构加工来揭示几何结构尺寸与喷雾和内流特性的本质规律。

另一方面,喷雾和内流研究的主要手段——数值仿真,其计算结果的准确性也是需要定量的具有代表性的试验来佐证。值得注意的是,近些年来喷雾试验研究手段的扩展和更新,尤其是不同于传统可见光测量方法的X射线和中子成像等技术的应用,已经在针阀动态过程、喷雾形态和喷嘴内部流动领域取得了很多创新性的成果。这为从可视化的试验角度揭开喷嘴结构与内流和喷雾特性之间内在联系提供了可能,从而更加准确地指导喷嘴结构的最优化设计。

[1] 冀树德,张伟,高波,等.柴油发动机及车辆排放法规的发展动态[J].铁道机车车辆,2011,31: 106-109.

[2] Som S. Development and validation of spray models for investigating diesel engine combustion and emissions[D]. Mechanical Engineering, Chicago, Illinois University of Illinois at Chicago, 2009: 8-9.

[3] Mahr B. Future and potential of diesel injection systems[M]. Valencia, Spain: Springer Berlin Heidelberg, 2002: 3-17.

[4] Payri R, Salvador F J, Gimeno J, et al. Diesel nozzle geometry influence on spray liquid-phase fuel penetration in evaporative conditions[J]. Fuel, 2008, 87(7): 1165-1176.

[5] Im K-S, Cheong S-K, Powell C F, et al. Unraveling the geometry dependence of in-nozzle cavitation in high-pressure injectors[J]. SCIENTIFIC REPORTS, 2013, 3(2067): 1-5.

[6] D.Potz, W.Christ, B. Dittus, et al.柴油机喷油嘴是喷油系统与燃烧室之间的关键接口[J].现代车用动力,2004, 4: 11-15.

[7] Desantes J M, Payri R, Pastor J M, et al. Experimental characterization of internal nozzle flow and diesel spray behavior. Part Ⅰ: nonevaporative conditions[J]. Atomization and Sprays, 2005, 15(5): 489-516.

[8] 郑金保,缪雪龙,洪建海,等.共轨系统小压力室喷油嘴喷雾特性[J].内燃机学报,2011,29(5): 431-437.

[9] Siebers D L.Liquid-phase fuel penetration in diesel sprays[C].SAE Paper 980809,1998.

[10] Desantes J M, Pastor J V, Payri R, et al. Experimental characterization of interanl nozzle flow and diesel spray behavior. part Ⅱ: evaporative contions[J]. Atomization and Sprays, 2005,15(5): 517-544.