蒸汽热洗工艺技术研究与应用

2016-12-30童真伟王万迅葛东文韦雅珍张建利孟旭彪王海洲

童真伟,王万迅,葛东文,韦雅珍,张建利,孟旭彪,明 华,王海洲

(中国石油华北油田公司采油二厂 河北 霸州 065700)

·经验交流·

蒸汽热洗工艺技术研究与应用

童真伟,王万迅,葛东文,韦雅珍,张建利,孟旭彪,明 华,王海洲

(中国石油华北油田公司采油二厂 河北 霸州 065700)

目前抽油机井常用的热洗法清蜡存在着影响油井产量,油井排水周期长、耗费能源、污染地层等缺点,为此提出了蒸汽热洗工艺技术。蒸汽热洗工艺技术是利用清水加热成蒸汽后注入油井的油套环空,蒸汽的高温加热井下管柱,当温度超过蜡的熔点时,蜡被逐渐融化,并随着产出液抽出井筒,达到油井热洗清蜡的目的。应用该技术能有效减小对地层伤害,延长油井的生产周期并提高产量。

蒸汽洗井;油井清蜡;排水周期;油井产量

0 引 言

油田开发中,采油井清蜡主要方法是常规热洗,其清蜡较彻底、迅速,对处理井筒积蜡严重,甚至蜡卡井具有不可替代的作用。但是常规热洗在方便生产的同时,洗井过程中井筒增加的液柱压力与洗井泵压,破坏了井底压力平衡,造成地层污染,严重影响油井产量。为降低常规热洗带来的不利影响,解决常规热洗减产问题,开展了蒸汽热洗工艺技术的研究与应用的探讨。

1 蒸汽热洗工艺技术研究

1.1 蒸汽热洗原理及特点

蒸汽热洗工艺技术主要是以蒸汽为载体,将热能沿套管迅速注入环空内,借助于抽油泵的抽吸作用形成一个热循环系统。这样,高温流体在循环过程中,井筒温度不断升高,将油管内壁和抽油杆外壁的积蜡逐渐溶蚀,同时清洗掉筛管和射孔段附近的可溶性有机堵塞物,从而实现热洗清蜡和清除井筒脏物、缩短排水周期,保证油井正常生产的目的。

蒸汽热洗利用清水经炉体加热成蒸汽后注入油井的油套环空,蒸汽的高温加热井下管柱,当温度超过蜡的熔点时,蜡被逐渐融化,并随着产出液抽出井筒至井口流经输油管线,达到油井热洗清蜡的目的,其技术优点为:

1)蒸汽热洗用水量少,用水在8~9 m3,水从液态变成气态时,吸收了大量的热,携带相同的热量所需要的洗井液量小。洗井压力较小,不破坏油井正常生产时的压力平衡,减小了热洗井对地层的污染, 又保护了油层, 缩短了油井热洗后的产量恢复期。

2) 油井套管进口的蒸汽水温度在100 ℃以上, 最高可达160 ℃,保证井口出口温度≥75 ℃,确保了油管、抽油杆壁上的结蜡能完全溶化,化蜡更彻底。

3) 热洗过程中不需要停井,使蜡溶化后随着产出液抽出井筒,避免了因停井,易蜡卡等事故的发生。

4) 洗井时间在5 h以上, 确保了蒸汽热洗清蜡的彻底性。

5) 蒸汽热洗工艺技术具有广泛的适应性, 它适用于日产液5~15 m3、动液面 1 000 m左右、结蜡严重、排水周期长、井场具备380 V的低压电源的抽油机井。

1.2 技术适应性分析

蒸汽在油套环空中向下流动过程中,热量通过油管壁在油管内向上传热,蒸汽温度逐步降低。而油管内产液由泵底向上流动,热量向油管外散失,产液温度逐步降低。当在一定位置,假设为O点,油管内产液与油管外蒸汽温度值一致(T外=T内),O点称为热平衡点,由此位置向上,油井产液停止散热,开始被油套环空内的蒸汽加热,温度逐步升高。热平衡点在结蜡点以下,油井结蜡段充分受热化蜡,热平衡点在结蜡点以上,部分结蜡段无法提温化蜡,由此可见,O点直接影响洗井质量。

由于进入油套环空的高温蒸汽对油井动液面以下油管传热受限,因此对动液面高于700 m的油井,清蜡效果较差,不适于用蒸汽洗井;对于日产液量高于10 t的油井,蒸汽洗井用时一般在5 h以上,用时过长,洗井后井筒内熔化掉的蜡不能及时完全排出油井,短期内易沉积在井筒内凝结附着,清蜡不彻底,不适于用蒸汽洗井。

2 技术参数确定

2.1 洗井温度

先忽略高温蒸汽向地层散热而造成的热损失,则在高温蒸汽与井筒内产液组成的系统中根据能量守恒原理,有如下表达式:

C蒸汽M蒸汽△t1=C产液M产液△t2

(1)

式中:C蒸汽为水蒸汽的比热容,2.1×103J/kg·℃;M蒸汽为水蒸汽单位时间的排量,m3/h;t1为水蒸汽从注入到从井口排出时的温度差,℃ ;C产液为油井产液的比热容,近似取水的比热容为4.2×103J/kg·℃;M产液为油井单位时间的产量,m3/h;t2为井口油温的变化值,△t2取45 ℃。

要达到洗井井口出油温度75℃,蒸汽的温度、排量与油井的产液量存在如下式关系:

M蒸汽△t1= 90M产液

△t1=t蒸汽-75

M蒸汽(t蒸汽-75)= 90M产液

由于配套蒸汽洗井泵的排量为1.6 m3/h,所以,

t蒸汽= 56.25M产液+75=56.25(M日产液/24)+75=2.34M日产液+75

2.2 洗井时间

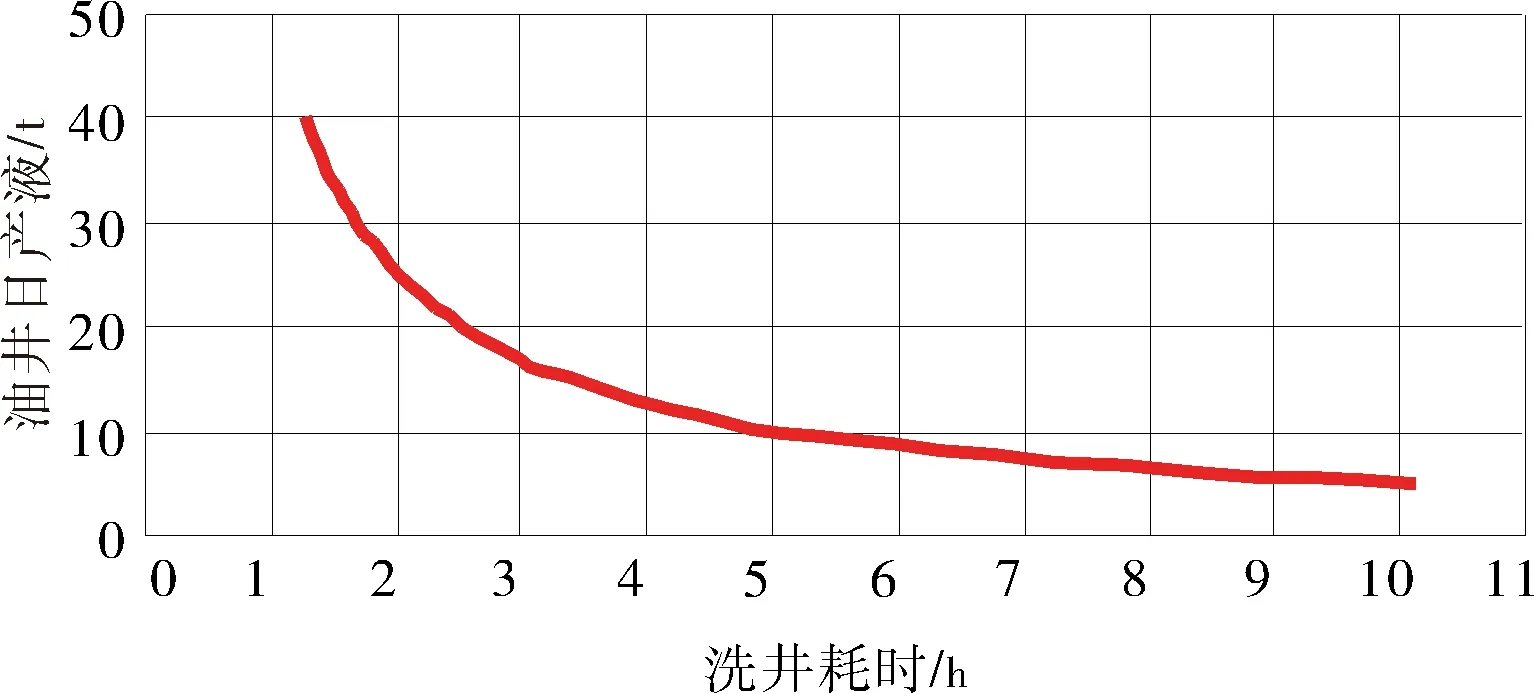

油井结蜡点与油井产液温度、产液量有关,华北砂岩油田油井结蜡点一般在700 m以上,结蜡段油管内容积V=hπr2=2.11 m3,根据不同单井的产液量计算排空结蜡井段容积用时,公式为:T洗井用时=24×V/M日产液=50.64/M日产液。洗井用时与油井日产液量的管线曲线如图1所示。

图1 洗井用时与油井日产液量的管线曲线

从图1可以看出,油井日产液量越高,洗井用时越少。一般情况下,对于日产液量10 t及以下的油井,蒸汽洗井洗井时间5 h能够保证油井彻底化蜡排蜡。

2.3 洗井液用量

洗井液一般使用清水,清水由常温加热至100 ℃以上形成水蒸汽,在加热设备功率一定情况下,影响蒸汽温度的因素仅为洗井水排量,因此为保障洗井清水能够被加热形成蒸汽的最大排量为1.6 m3/h,按最长5 h的洗井时间计算,最大洗井液用量为8 m3,对比常规热洗的平均50 m3的洗井用水量,单井次洗井清水用量下降84%。

综上所述,蒸汽洗井的技术参数为,洗井温度100℃~160℃,洗井压力0~0.2 MPa,洗井时间5 h以上,洗井用水量小于8 m3。

3 蒸汽热洗应用效果

1)先期陆续试验3口油井效果。分别选取了岔12-239、岔12-276X、岔31-136三口油井进行先期试验,三口井因结蜡严重,井卡频繁,在以往的常规热水洗井过程中, 主要采用锅炉车和水罐车配合,将水加热后注入油井环空内。单井平均用水达30 m3,由于油井油藏低压低渗,存在着热洗介质与地层不配伍,易造成地层伤害。热洗后平均排水期达7 d,影响油井产量,洗井效果差, 而且洗井过程中还存在油井蜡卡。

三口油井应用蒸汽热洗清蜡后, 排水期由7 d下降到2.3 d, 液量、油量恢复速度快,油量由9 t上升到12 t, 起到了增油的效果,减少了产量损失,电流、载荷明显下降,各项油井数据平稳运行,取得了较好的清蜡热洗效果,确保了油井的正常生产。

2)规模应用效果。从2012年2月试验应用蒸汽热洗工艺以来, 已在76口油井上成功应用了91井次;热洗后产量恢复期由常规热洗井的平均5 d下降到3.2 d, 油井排水周期缩短,电流明显下降,载荷也均有不同程度下降,并且部分油井起到了增油的效果。同时,有效地避免了常规热洗对地层造成的污染, 维护了油井的正常生产,提高了油井产油量。尤其是有效地解决了因结蜡严重,造成油井蜡卡而无法进行正常热洗清蜡的问题。

蒸汽热洗效果明显优于常规洗井,通过应用此工艺,减少了对油层的伤害,延长了油井生产周期,提高了油井产量。保证了油井平稳高效运行。

4 结束语

蒸汽洗井注入油井的洗井液体积小,洗井后对油井的产量影响比常规洗井小,而且减小了洗井对油层的不良影响。

蒸汽热洗排水周期短, 避免了产量损失,提高了油井的生产效率。洗井成本低,能延长检泵周期,提高油井的产量,具有良好的经济效益。

系统新增污水量少,符合节能减排要求。

[1] 李日科,王光明.热洗油层防污染装置的应用[J].江汉采油工艺.2002,27(2):55-57.

[2] 张少波.油井清防蜡工艺在坪北油田的应用[J].长江大学学报(自然科学版).2010,7(1):186-188.

[3] 薛清祥.低压油井热洗清蜡油层保护器[J]. 石油钻采工艺.2005,27(增刊):72-73.

[4] 张少奎. 对抽油机井热洗清蜡的研究与认识[J].油气田地面工程.2003,22(4):11-12.

[5] 孙万成,李剑.超导清蜡热洗车在萨南油田的适用性研究[J].石油机械.2009,37(10):24-29.

Research and Application of Steam Thermal Washing Technology

TONG Zhenwei, WANG Wanxun, GE Dongwen, WEI Yazhen, ZHANG Jianli, MENG Xubiao, MING Hua, WANG Haizhou

(No.2OilProductionPlantHuabeiOilfieldCompany,PetroChina,Bazhou,Hebei065700,China)

The method for heat washing paraffin removal current commonly used in pumping oil wells has disadvantages of long well drainage cycle, high energy consuming, formation pollution, and resulting in oil well lower production. A steam thermal washing technology is put forward in view of the deficiency. By injecting the steam heated into the well tubing casing annulus, the underground pipe column can be heated by the steam with high temperature. When the temperature exceeds the wax melting point, the wax will melt gradually, the steam will be pumped out of the wellbore, together with the produced fluid. The steam thermal washing technology can decrease damage to the geology formation, prolong the well production period and increase the oil production, which has well economic effects.

steam flushing; oil well paraffin removal;drainage period;crude oil production

童真伟,男,1972年生,工程师,2011年毕业于中国石油大学(华东)石油工程专业,现主要从事采油工艺设计。E-mail:xuyanmeng@126.com

TE35

A

2096-0077(2016)06-0098-03

2016-01-07 编辑:高红霞)