浅谈无牙痕夹持技术在深井、超深井油、套管柱中的应用

2016-12-30吴立中张建萍肖立虎

吴立中,张建萍,肖立虎

(1.库尔勒凯泰石油技术服务有限责任公司 新疆 库尔勒 841000;2.江苏省建湖县高级技工学校 江苏 盐城 224700;3.建湖凯泰石油机械有限公司 江苏 盐城 224700)

·失效分析与预防·

浅谈无牙痕夹持技术在深井、超深井油、套管柱中的应用

吴立中1,张建萍2,肖立虎3

(1.库尔勒凯泰石油技术服务有限责任公司 新疆 库尔勒 841000;2.江苏省建湖县高级技工学校 江苏 盐城 224700;3.建湖凯泰石油机械有限公司 江苏 盐城 224700)

针对近年来油、套管失效事故频繁发生的情况,通过对失效事故的统计、勘查,研究了现有无牙痕夹持技术对防止油、套管失效的重要作用,得出无牙痕夹持技术主要通过防止油、套管接箍夹持部位变形、咬伤及对油、套管上扣扭矩进行精准控制以提高油、套管可靠性的结论。

无牙痕夹持;油套管;咬伤;变形

1 深井、超深井管材应用现状

随着油气勘探开发不断深入,油气井工况越来越复杂,深井、超深井带来的管柱技术问题日益凸显。目前,塔里木油田井深基本在4 000~7 000 m,在克深区块,井深超过7 000 m的井也并不罕见,且几乎全部为高压气井。超深井的出现,不仅仅要求管柱材质具有优越的机械性能、耐腐蚀性能及螺纹接头密封性能,同时,对油、套管柱的下井作业工艺也提出了更为严峻的挑战。

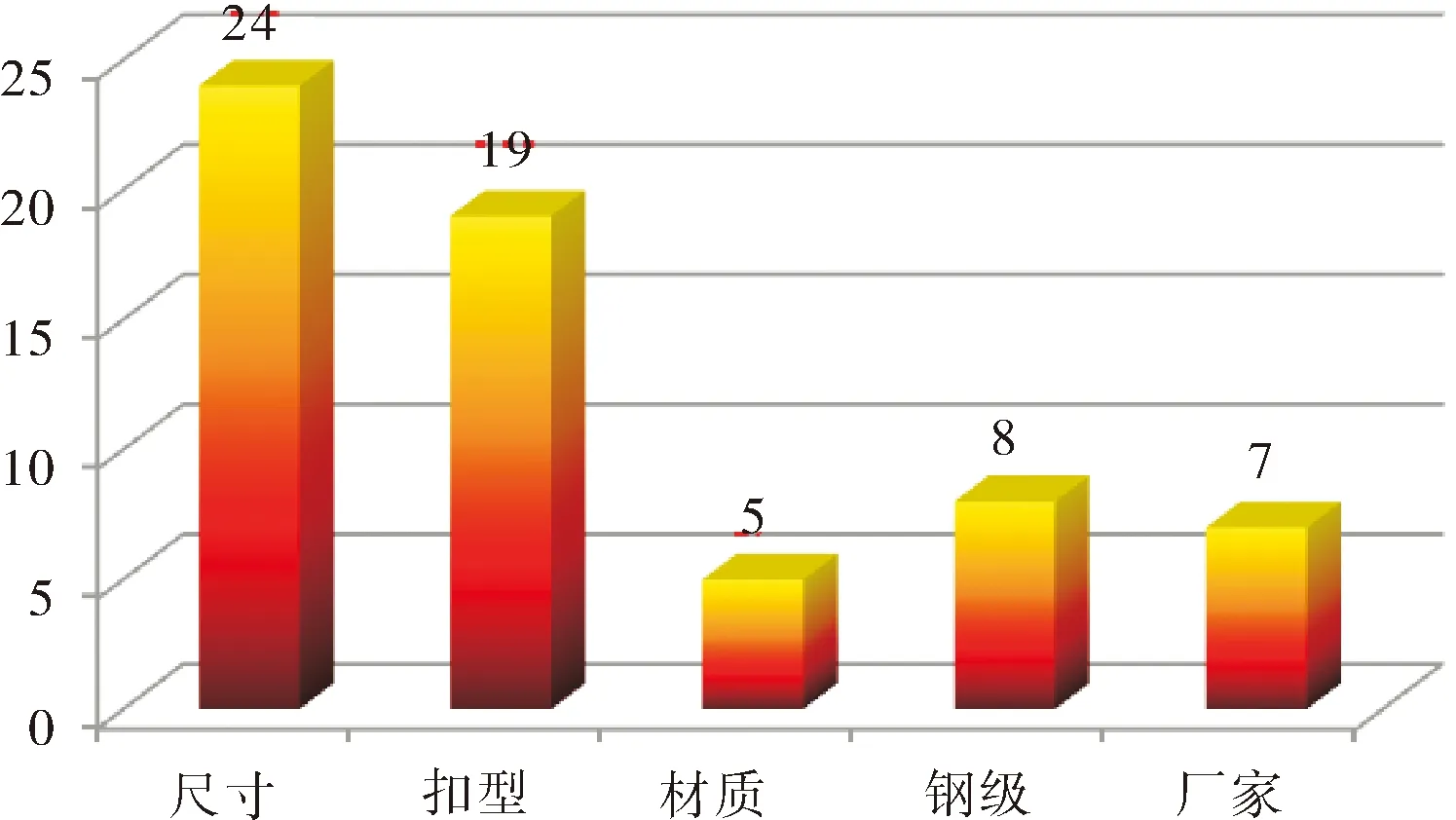

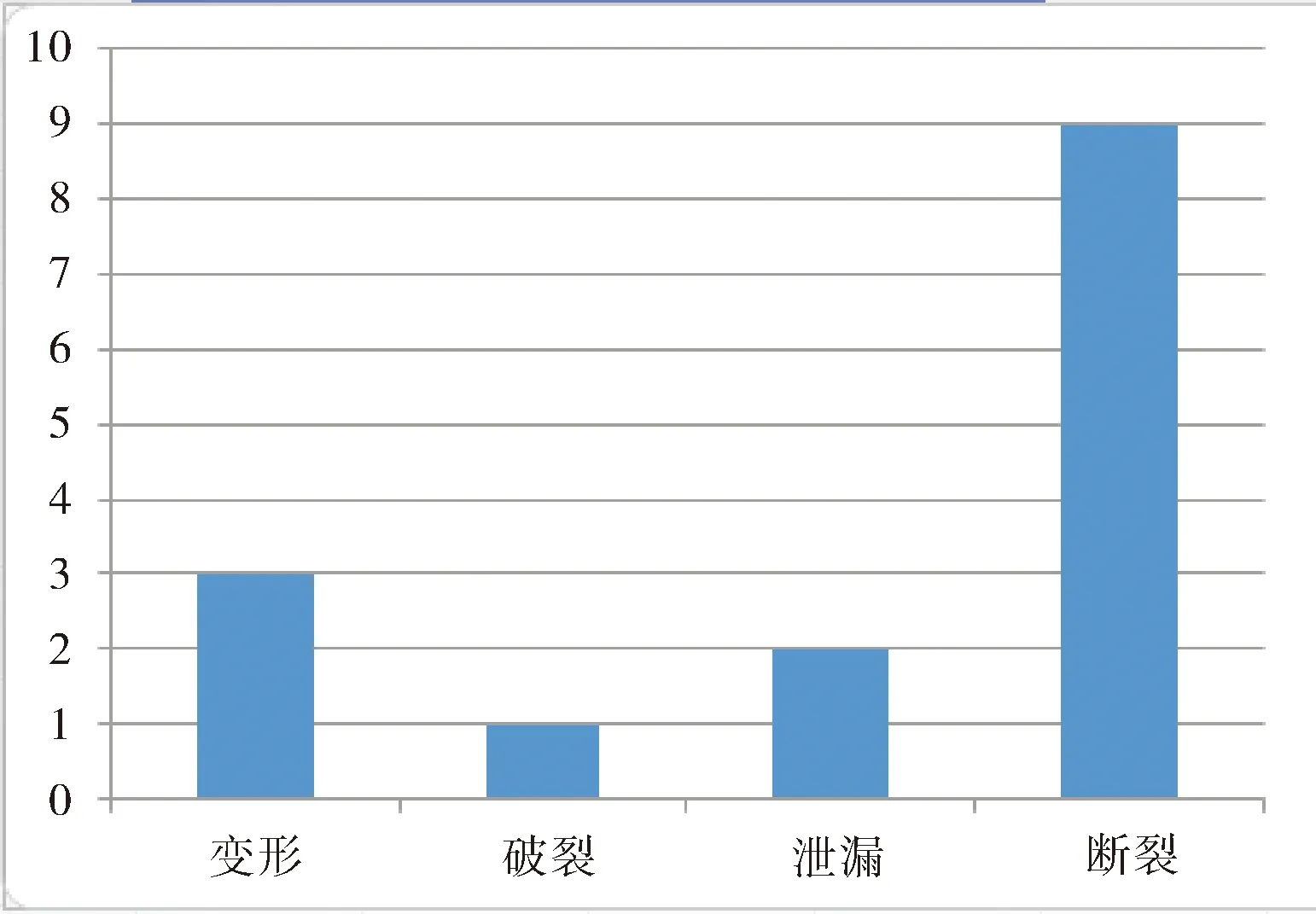

为应对塔里木油田世界级管柱安全可靠性问题,在油、套管选材方面,塔里木油田均选用了来自世界著名油、套管生产厂家的最高级别油、套管。油管钢级以P110为主,套管钢级依不同井深位置采用了多级别套管,最高采用了V140、155,套管使用情况如图1所示。尽管采用了高级别的油、套管,但在深井、超深井油、套管柱失效时有发生。自2012年至2014年,塔里木油田台盆区仅200.3 mm套管就发生失效事故15起,损坏位置大多集中在井深5 000 m~6 000 m井段,主要失效形式为变形(包括挤毁)、断裂(包括应力腐蚀开裂)、泄漏、破裂(包括应力腐蚀开裂),给油田正常生产带来了巨大损失,使用情况如图2所示。根据对现场失效套管勘查,套管本体局部区域存在大钳咬伤痕迹。

图1 近年塔里木油田使用套管情况

图2 2012-2014年某区块200.3 mm套管失效类型

此外,对中石化西北油田分公司塔河区块某些井所用套管进行现场勘查时发现,部分套管管体出现了大钳咬伤痕迹,深度最大约2 mm,如图3所示。

2 无牙痕夹持与常规夹持技术现状

通常情况下,油、套管上卸扣作业采用常规液压钳;常规液压钳为了能够达到可靠地卡紧油、套管,均采用钳牙切入管柱的方案[2]。一般采用2块或4块钳牙,每个钳牙都有较高的硬度、较少的齿数和较短的长度,这样在每次卡紧后,都会在管柱的外表面咬出较深的牙痕,损伤管柱表面。当钳牙易损后极易产生打滑。此外,由于普通钳牙与被夹持管柱接触面小,在夹持力的作用下,会造成油、套管及其接箍产生变形,从而影响上扣扭矩。

无牙痕液压钳钳头由上盖、主体、颚板架、坡板、滚轮、滚轮轴、卡瓦片、卡瓦座、卡瓦压片和复位弹簧等组成。颚板架内设有卡瓦座,卡瓦座上装有滚轮、滚轮轴、卡瓦片、卡瓦压片和复位弹簧;滚轮轴两头轴端为四方形,两头轴端装在颚板架上设置的上下方槽孔内移动;卡瓦片装在卡瓦座的插槽中,由单片或多片组成,卡瓦片与所卡紧管柱外径包容,卡瓦片材料为耐磨材料;复位弹簧一端用螺钉固定在卡瓦座上,一端用螺钉固定在背钳上盖上。通过采用耐磨材料制成的卡瓦片,并加大管柱的接触面积,起到既卡紧管柱且不损伤管柱的作用。

图3 某油田井场取出套管管体打滑及大钳咬伤形貌

3 无牙痕夹持对油、套管扭距控制的作用

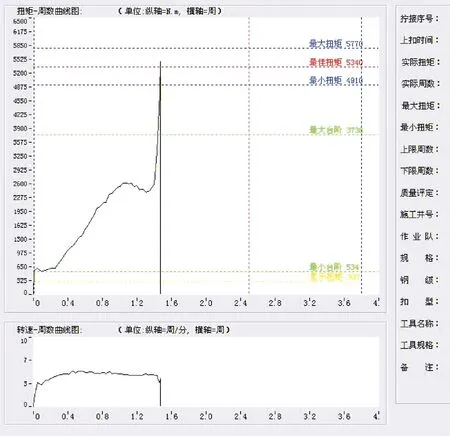

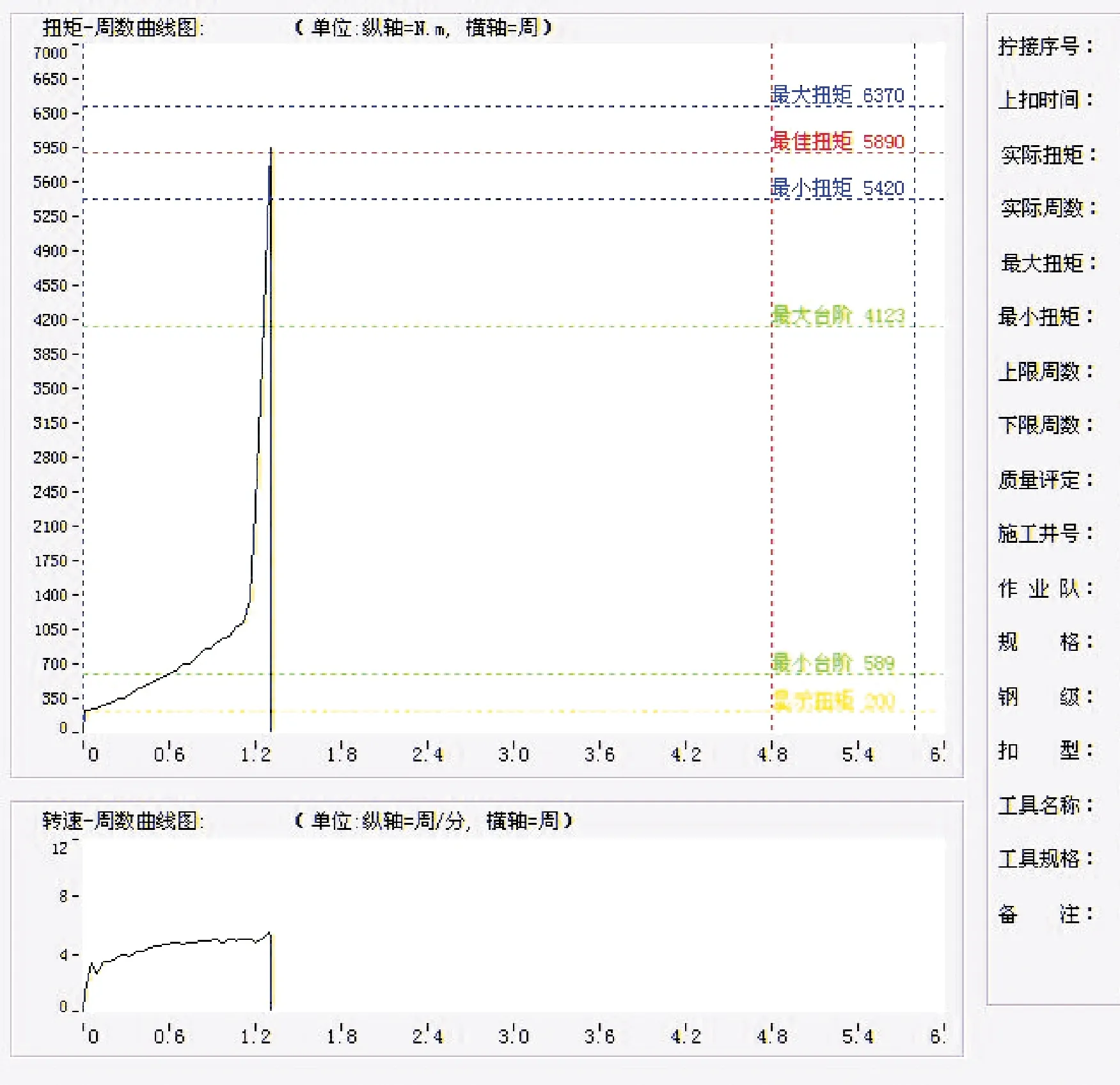

在油气井油套管下井过程中,采用常规夹持技术,有时会在油套管表面发生打滑现象,根据此种现象,我们对其上扣扭距曲线进行了分析,如图4、图5所示。在到达台阶扭距时,扭矩曲线会因为打滑而突然发生扭矩降低,随后又急剧上升的过程。根据上扣扭矩对油、套管内外螺纹影响可知,这种扭矩的波动会严重影响内外螺纹啮合效果,同时,也会严重损伤油、套管螺纹,导致粘扣等。对比采用无牙痕夹持技术的扭距曲线可以看出,扭距达到最大值之前,扭矩曲线平稳上升,在台阶碰撞时急剧上升达到最佳值,扭距加载十分平缓,有利于油、套管螺纹充分啮合,能较好保护好螺纹丝扣。

图4 管柱表面发生打滑扭矩曲线

图5 管柱表面无打滑扭矩曲线

4 无牙痕夹持有利于保护油、套管内外螺纹

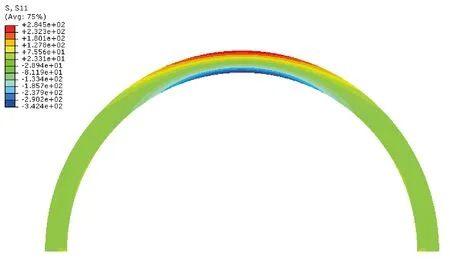

根据无牙痕夹持技术特点可以看出,无牙痕对管柱进行全包裹式夹持,且牙板与管柱的接触点细而多,使得无牙痕对管柱进行夹持时,呈现“面接触”,而非“点”接触,因而其施加给管柱夹持部位圆周方向的应力十分均衡,不会产生由于夹持应力不均而使管柱在夹持部位发生变形。应用有限元分析可知,对于规格为139.7×7.72 mm,P110套管,当夹持力使管柱发生0.47%椭圆度时,其圆周方向上最大可产生280 MPa拉应力(外表面)和34 MPa压应力(内表面),如图6所示。

图6 外加应力使管柱发生0.47%椭圆度时其内应力分析结果

常规夹持方法使得在油、套管夹持区域产生极大的受力不均,增加了夹持力最大区域的内、外螺纹接触力,产生较大摩擦力,造成螺纹粘扣、损伤时有发生。某油田套管因接箍夹持力不均使得套管内外螺纹受损形貌如图7所示。

图7 某井套管内外螺纹损伤形貌

5 无牙痕夹持可降低油、套管发生应力腐蚀开裂风险

从现场调研取出管柱表面夹持处可以发现,部分管材出现了较深咬伤痕迹。根据材料发生应力腐蚀开裂条件,在深井、超深井中,使用的管材均为高钢级管材,对于普通钢材,应力腐蚀开裂的敏感性随管材强度增高而增加,因此,深井、超深井所用的油、套管均具有较高的应力腐蚀开裂敏感性。而夹持技术不适当在管材表面出现的内应力和咬伤痕迹等同于间接在管材表面制造了许多表面缺陷,这种表面缺陷,在深井、超深井中的高钢级油、套管中,特别是在应力腐蚀开裂环境中变得十分敏感,因此,一旦在应力腐蚀开裂环境中服役,管材将大大增加发生应力腐蚀开裂的风险。图8为无牙痕夹持技术和普通夹持技术在同等夹持力下对管材表面损伤的对比实验。图9为某井P110油管发生的硫化物应力腐蚀开裂失效图片,应力腐蚀开裂起源于油、套管外表面牙板咬伤位置。

图8 无牙痕液压钳和普通液压钳使用效果对比外表面损伤痕迹

图9 某油田油管应力腐蚀失效断面宏观和微观形貌

6 结 论

(1)无牙痕夹持技术配备匹配的扭矩控制仪能较好地控制油田现场上扣扭矩,确保油、套管柱密封可靠;

(2)无牙痕夹持技术能够防止油、套管表面损伤,降低在牙痕处发生应力腐蚀开裂风险。

[1] 于艳艳.油管螺纹失效机理分析及液压钳的技术改造[D].中国石油大学北京,2007.

[2] 夏祖国. 微牙痕下套管技术在川东北高含硫气田的应用[J].石油机械,2008,36(7):69-71.

Application of No-thread Marks Hydraulic Clamp Technique on Tubing and Casing in Deep and Ultra-deep Oil Wells

WU Lizhong1, ZHANG Jianping2, XIAO Lihu3

(1.KorlaketePetroleumTechnologyServiceCo.,Ltd.,Korla841000; 2.JianhuSeniorTechnicalSchool,Yancheng,Jiangsu224700,China;3.JianhuKetePetroleumMachineryCo.Ltd.,YanchengJiangsu224700,China)

Based on casing failure accident statistics and exploration in recent years, with no marks clamping technology by preventing skid and prevent oil casing collar clamping deformation of parts for precise control of oil casing on the make-up torque, at the same time no marks clamping technology to prevent the outer surface of tubing and casing damage, reduce the risk of stress corrosion cracking.

clamping with no marks;tubing and casing;bite;deformation

吴立中 男,1972年生,工程师,1995年毕业于盐城工业专科学校。 从事油、套管现场技术服务以及微牙痕液压钳、无牙痕液压钳、拧扣机等相关产品的研制开发及生产制造工作。E-mail:13999011238@163.com

TE921

A

2096-0077(2016)06-0049-03

2016-07-05 编辑:马小芳)