载体增效絮凝沉淀技术处理模拟废水的实验研究

2016-12-29袁训国桑义敏梁存珍韩严和刘美丽

袁训国,桑义敏,梁存珍,韩严和,刘美丽

(1.中国人民大学社会与人口学院,北京100872;2.北京石油化工学院环境工程系,北京102617)

载体增效絮凝沉淀技术处理模拟废水的实验研究

袁训国1,桑义敏2,梁存珍2,韩严和2,刘美丽2

(1.中国人民大学社会与人口学院,北京100872;2.北京石油化工学院环境工程系,北京102617)

采用微砂强化结团絮凝工艺处理模拟废水,研究了水力停留时间、处理量、投药量、加砂量对除浊性能的影响,并分析了载体增效絮体的形成机理。结果表明,凝聚池、加注池+熟化池、沉淀池以及总体装置的水力停留时间之比为1∶3∶7.3∶11.3,浊度去除率与进水流量具有负相关性,PAC最佳投药量为1 g/L;最优投药量、加砂条件下的连续运行浊度去除率保持在98.5%~99.5%、处理出水浊度保持在1.7 NTU以下,明显优于上述最优投药量、不加砂条件时的连续运行处理效果,较好地展示了所加微砂的增效絮凝作用。

载体絮凝;微砂增效;絮凝沉淀

载体增效絮凝技术是现代水处理技术中极具价值的研究方向。载体絮凝是一种结构紧凑、节省资源的高效、快速沉淀技术,可利用其他载体媒介的作用达到强化絮凝的效果。与传统沉淀工艺相比,它具有处理效率高、占地面积小、耐冲击负荷、药剂用量低等优点,具有良好的应用前景。

广义的载体可以是磁场〔1〕、高锰酸钾〔2〕、壳聚糖〔3〕、纳米铁〔4〕、微波〔5〕。也有文献报道〔6〕聚丙烯酰胺(PAA)、聚环氧乙烷(PEO)以及絮凝的生物质作为絮凝剂FeCl3·6H2O的增效载体。目前,以微砂为载体的增效絮凝技术比较成熟,引起广泛关注,其中以威立雅公司的Actiflo®技术、得利满公司的Densadeg®为代表。

Actiflo®技术的特点是在水处理过程中投加微砂,人为增加絮凝反应中的晶核,诱导絮凝体颗粒的形成和迅速成长,同时增加絮凝体的密度,使絮凝体颗粒密实、体积大且沉降速度快。研究表明〔7〕,化学药剂与微砂投加量的精确调整对载体絮凝的处理效果有较明显的影响。由于重金属、多氯联苯等成分对悬浮物有较强的附着力〔8〕,通过物理分离、化学絮凝及后续的斜板沉淀池,在去除颗粒物的同时还可去除颗粒状重金属和大部分疏水性有机污染物。国内虽有载体絮凝工艺的改造实例和部分应用,但尚未得到推广〔9〕,且严重依赖国外技术,国内自主知识产权较少,相关研究报道不多,一些内在的规律尚不清楚。笔者设计了一套微砂载体增效絮凝沉淀装置,采用模拟废水探讨处理效果与技术参数,为该技术的国产化及推广应用提供一定参考。

1 实验部分

1.1 试剂与水样

聚氯化铝,化学纯,淄博净水剂有限公司;聚合硫酸铁,化学纯,北京市化工厂;高岭土,工业纯,北京市旭东化工厂。实验水样为自来水与高岭土混合配制的模拟废水。实验为连续运行,需不断定量补给自来水和高岭土,以保持实验原水水质的基本稳定。

1.2 实验流程

实验设备为自行研制的微砂载体增效絮凝沉淀装置。装置整体呈矩形,模拟废水依次进入凝聚池、加注池、熟化池和斜板沉淀池,处理后的净水排出。在混凝池前投加絮凝剂,加注池投加助凝剂(本实验未投加),沉淀池池底排出的泥砂混合物经水力旋流器分离后,微砂注入加注池循环使用。工艺流程见图1。

图1 微砂载体增效絮凝沉淀工艺流程

1.3 分析方法

以浊度作为固液分离效果的评价指标,采用美国哈希公司生产的2100N台式浊度仪进行测定。

2 结果与讨论

2.1 各处理单元实际水力停留时间的测定

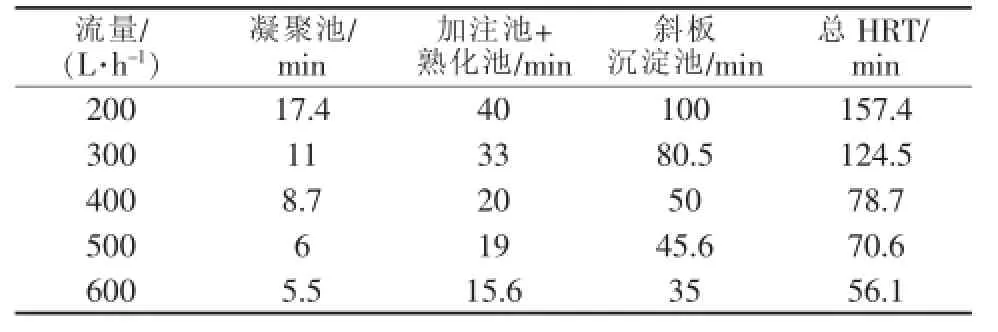

水力停留时间(HRT)是污水处理装置的重要参数。各个反应室的作用不同,体积就不同,水力停留时间也不同;总水力停留时间还可用进水取样到出水取样时刻的间隔确定。用清水运行实验装置,测量不同流量下各个反应室的水力停留时间和总水力停留时间,见表1。

表1 不同流量下各处理单元的水力停留时间

凝聚池、加注池+熟化池、沉淀池以及总体装置的水力停留时间之比为1∶3∶7.3∶11.3;流量分别为200、300、4 00、500、600 L/h时的总HRT分别为157.4、124.5、78.7、70.6、56.1 min。

2.2 不同处理流量时的连续运行处理效果

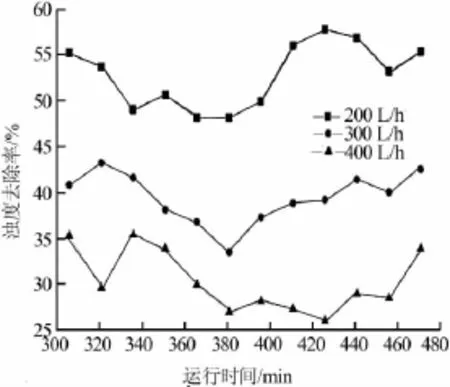

流量的变化会引起流速的变化,改变絮凝池、加注池、熟化池和沉淀池的水力停留时间,进而影响絮体的大小、密度和成长过程。选用200、300、400 L/h分别进行实验,不添加任何药品和微砂,原水浊度控制在75~85 NTU。为保证处理效果的客观性,出水取样时刻比进水取样时刻晚1个总水力停留时间,且进出水每隔15 min各取样1次,实验数据见图2。

图2 不同处理流量时的连续运行处理效果

尽管没有添加任何絮凝剂和微砂,各流量下的浊度去除率仍在25%~60%,出水浊度大幅降低;同时浊度去除率与进水流量具有负相关性,进水流量越低,去除率越高。这是因为低进水流量时流速很慢,充满各个处理单元空间的水力停留时间变长,使得水中的悬浮颗粒得以充分沉降;而高流量时水流速度较快,悬浮颗粒还没来得及沉淀,就被带到下一个处理单元,所以与低进水流量对比,高进水流量时带出的高岭土颗粒较多,出水浊度较高。

2.3 不同投药量时的烧杯模型间歇处理效果

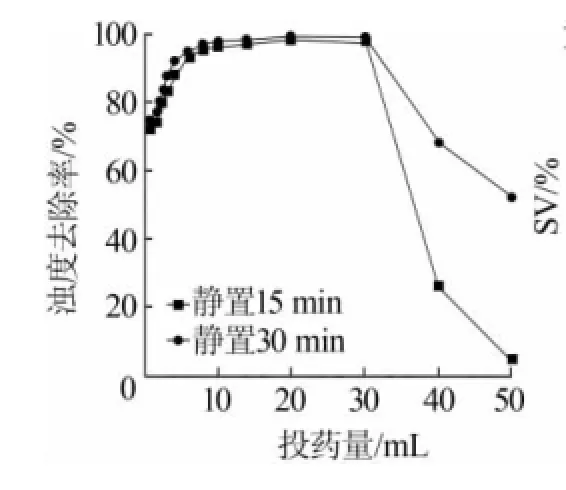

投药量是絮凝处理工艺的关键参数之一。投药量过低时,原水中的胶体与药剂反应不完全,难以形成体积较大且密实的絮体,影响沉降性能,使出水浊度上升;若投药量过大,形成的絮体不密实、疏松易破碎,絮凝效果也不佳。鉴于实验装置是连续运行,每个投药量参数需要较长时间(至少12~24 h)才能反映出该条件下的客观实际絮凝效果,工作量较大,且难以保证每次实验(即每个投药量)时实验原水的统一。模型滤池法是按照几何相似原理在缩小的模型滤池内进行投药量实验,比较后确定出最佳投药量,既简单又方便。笔者采用烧杯模型实验比较了几组不同投药量下的处理效果及污泥沉降性能,从而确定最佳投药量。模拟原水浊度为96 NTU,用移液管取不同体积的聚氯化铝溶液(10 g/L,0.5~50 mL)分别加入水样体积均为200 mL的烧杯中,快速搅拌1 min、慢速搅拌10 min、静置15或30 min后分别取出上清液测定浊度,结果见图3。

由图3可见,静置时间由15 min增加到30 min时,浊度去除率有增大趋势,但增幅较小,反映出新增15 min的时间内继续下沉的比例不大,可能是15 min内已经沉降了绝大部分悬浮颗粒(投药量>10 mL时浊度去除率已达95%以上),剩余的小颗粒沉降速度较慢。可见,静置沉淀时间对浊度去除率有一定影响。此外,2条曲线的共性是投药量在10~ 30 mL时浊度去除率较高(96%~99%);投药量在30 mL以上时,浊度去除率急速下降,混凝效果变差。这些变化趋势与絮体的沉降性能有关。沉降过程直线段斜率为污泥等速沉降速度,其大小将关系到沉淀池按澄清原理所求得的面积和运行效果。对比投药量20 mL与30 mL,浊度去除率非常相近,不易确定最佳投药量,故测定投药量分别为20、25、30 mL时的污泥絮体沉降性能。操作方法同上,快速搅拌1 min、慢速搅拌10 min,然后倒入500 mL的量筒,每隔3 min观察一次,测定污泥沉降比SV,见图4。

图3 不同投药量时烧杯模型实验的处理效果

图4 不同投药量时污泥絮体的沉降性能

由图4可见,随着静置时间的延长,污泥沉降比不断降低,投药量为30 mL时的污泥沉降性能最差,20 mL时的沉降性能最好,投药量为25 mL时的沉降性能略差于20 mL的情况,但差别较小。综合考虑浊度去除效果和絮体沉降性能,确定20 mL为最佳投药量,即最佳投药量为100 mL/L,鉴于投药质量浓度为10 g/L,故PAC投药量为1 g/L,按此比例调整投药泵流量与进水流量之间的匹配度。

2.4 最佳投药量、不加砂时的连续运行处理效果

连续运行微砂载体增效絮凝沉淀装置,进水流量为200 L/h,PAC投药量为1 g/L,并按此比例调节投药泵流量与进水流量之间的匹配度,不加砂,稳定运行3 h后,每隔15 min分别取样测定水质。测定结果表明,进水浊度为93.5~106 NTU,在合理波动中保持基本稳定,出水澄清,浊度大大降低,保持在3 NTU以下(最好时<1 NTU),浊度去除率保持在97.5%~99.0%。同等流量、不投药条件下的连续运行浊度去除率在50%左右(25%~60%)、出水浊度在30NTU左右,可见投药与否对处理效果有较大影响。

2.5 最优投药量、加砂时的连续运行处理效果

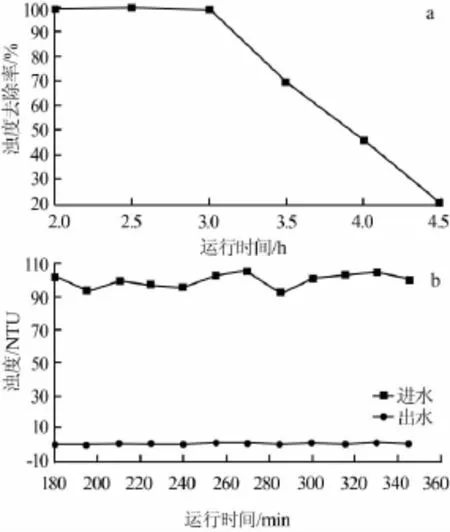

进行第1次加砂实验,进水流量为200 L/h,原水浊度为95~105 NTU,PAC投药量为1 g/L,微砂粒径为200~500 μm。为了观察污泥中微砂利用情况,打开污泥泵和刮泥机,连续运行2 h,污泥每隔10 min取样1次、水样每隔30 min取样1次,实验结果见图5(a)。

图5 最优投药量、加砂时的连续运行效果

图5(a)中,浊度去除率在开始运行的3 h内保持99%以上,随后大幅下降;此时斜管沉淀池的水变得混浊,沉淀池中水的颜色也开始接近熟化池中的原水颜色。而斜管沉淀池底部取出的污泥静置沉降后能观察到少量微砂存在,间接说明微砂黏附SS形成了有效絮体,随水流进入沉淀池进行沉降分离,显示出微砂的增效作用。分析认为,沉淀池池底刮泥机的连续运行扰动了水流,影响了沉降分离条件,使水体返浑,解决办法是刮泥机间歇运行,泥量到一定程度后再排泥1次。故进行第2次加砂实验,刮泥机间歇运行,稳定运行3 h后,每隔15 min取水样1次,其他条件同上,结果见图5(b)。

由图5(b)可见,进水浊度在94~105 NTU,在合理波动中保持基本稳定,出水澄清,浊度大大降低,保持在1.7NTU以下,去除率在98.5%~99.5%。与2.4测定结果进行对比,发现加砂条件下的浊度去除率明显高于不加砂条件,所加微砂起到增效絮凝作用。

3 工艺原理与机理分析

载体絮凝的工艺原理是在混凝阶段投加高密度的不溶介质颗粒,利用介质的重力沉降及吸附作用加快絮体的“生长”及沉淀。美国EPA认为载体絮凝是通过不断循环的介质颗粒和各种化学药剂强化絮体吸附,从而改善水中悬浮物的沉降性能。其工作原理〔10〕如图6所示。

图6 微砂增效絮凝工艺的絮体成长过程示意

向水中投加混凝剂,使悬浮物及胶体颗粒脱稳,然后投加高分子助凝剂和密度较大的载体颗粒,在高分子链的架桥吸附作用下二者结合形成结团体核心结构并不断成长、变圆,在水流作用下结团体核心结构借助沉积网捕作用继续捕捉游离的载体颗粒和胶体颗粒,最终形成密度远大于随机型絮体的结团体絮体矾花,大大缩短沉降时间,提高澄清池处理能力,并有效应对高冲击负荷。与水中胶体污染物相比,微砂絮凝工艺所加载的砂粒通常具有较低的表面电荷密度,因此更容易和水中的悬浮胶粒联接〔11〕。

4 结论

(1)凝聚池、加注池+熟化池、沉淀池以及总体装置的水力停留时间比为1∶3∶7.3∶11.3;流量分别为200、300、400、500、600 L/h时的总HRT分别为157.4、124.5、78.7、70.6、70.6 min;浊度去除率与进水流量具有负相关性,进水流量越低,处理效果越好,这与低进水流量时各处理单元空间较长的水力停留时间有关。(2)综合浊度去除效果和絮体沉降性能,通过烧杯模型实验确定PAC最佳投药量为1 g/L,连续运行时按此比例调整投药泵流量与进水流量之间的实时匹配度。(3)在进水浊度相近(100 NTU左右)的情况下,加药、不加砂连续运行时的浊度去除率保持在97.5%~99.0%,出水浊度保持在3 NTU以下,远高于同流量、不投药、不加砂连续运行条件下的去除率(25%~60%)与出水浊度(30 NTU左右),可见投药对处理效果有较大影响。(4)在进水浊度相近(100 NTU左右)的情况下,最优投药量、加砂条件下的处理效果(浊度去除率保持在98.5%~99.5%、处理出水浊度保持1.7 NTU以下)明显优于最优投药量、不加砂条件时的处理效果(浊度去除率保持在97.5%~99.0%、出水浊度保持3 NTU以下),较好地展示了所加微砂的增效絮凝作用。

[1]王捷,尹延梅,贾辉,等.磁场强化絮凝减缓膜污染的影响因素分析[J].环境科学学报,2013,33(3):664-670.

[2]赵陈冬,彭娟.高锰酸钾强化絮凝处理线路板废水的研究[J].广东化工,2014,41(15):193-194.

[3]王昭阳,齐晶瑶,管永庆,等.壳聚糖强化絮凝对出水残余铝的控制效果[J].中国给水排水,2013,29(3):10-13.

[4]周争,赵丽,黄建枝,等.纳米铁强化絮凝/砂滤/超滤工艺深度处理印染废水[J].中国给水排水,2013,29(21):38-42.

[5]朱承彬,徐晓军,占强,等.微波强化絮凝预处理浮选药剂生产废水的研究[J].工业水处理,2013,33(10):59-62.

[6]Gorin K V,Sergeeva Y E,Butylin V V,et al.Methods coagulation/ flocculationandflocculationwithballastagentfor effective harvesting of microalgae[J].Bioresource Technology,2015,193:178-184.

[7]Gasperi J,Laborie B,Rocher V.Treatment of combined sewer overflows by ballasted flocculation:removal study of a large broad spectrum of pollutants[J].Chemical Engineering Journal,2012,211-212(22):293-301.

[8]Gromaire M C,Garnaud S,Gonzalez A,et al.Characterisation of urban runoff pollution in Paris[J].Water Science&Technology,1999,39(2):1-8.

[9]潘旭东,徐海波,魏文宇.载体絮凝技术的应用与发展现状[J].中国给水排水,2007,23(8):1-4.

[10]张顺.微砂絮凝新工艺优化试验研究[D].武汉:华中科技大学,2007.

[11]Lien C A,Kruzic A P.The role of activated sludge solids in an Actiflo®system[C].WEFTEC®,Processing of the Water Environment Federation,2006:6748-6759.

Experimental study on the treatment of simulated wastewater by synergistic ballasted flocculation precipitation process

Yuan Xunguo1,Sang Yimin2,Liang Cunzhen2,Han Yanhe2,Liu Meili2

(1.Society and Population Institute,Renmin University of China,Beijing 100872,China;2.Department of Environmental Engineering,Beijing Institute of Petrochemical Technology,Beijing 102617,China)

Microsand enhanced pelleting flocculation process has been used for treating simulated wastewater.The influences of hydraulic retention time,treatment capacity,flocculant dosage,and the dosage of sands added on turbidity removing capacity are investigated,and the forming mechanism of synergistic ballasted flocs are analyzed.The results show that the hydraulic retention time ratio of coagulation tank,injection tank+maturation tank,precipitation tank,and the overall devices is 1∶3∶7.3∶11.3.Negative correlation is found between turbidity removing rate and influent flow rate.The optimum PAC dosage is 1 g/L.Running continuously under optimum dosages and sand adding conditions,the turbidity removing rate keeps at 98.5%-99.5%.The turbidity of treated effluent is below 1.7 NTU,obviously superior to the continuously running treatment effect above optimum dosage when sands are not added.The synergistic ballasted flocculation action of the microsands added is showed better.

ballasted flocculation;microsand synergy;flocculation precipitation

X703

A

1005-829X(2016)12-0055-04

袁训国(1976—),博士研究生,E-mail:yuanxunguo@ 126.com。通讯作者:桑义敏,工学博士,副教授,高级工程师。E-mail:sangyimin@bipt.edu.cn。

2016-10-21(修改稿)

国家自然科学基金项目(21677018);北京市教委科技计划面上项目(KM201510017008)