B4C/2009Al复合材料的高周疲劳性能研究及安全性分析

2016-12-29王茂廷

高 嵩,王茂廷

(辽宁石油化工大学机械工程学院,辽宁抚顺 113001)

B4C/2009Al复合材料的高周疲劳性能研究及安全性分析

高 嵩,王茂廷

(辽宁石油化工大学机械工程学院,辽宁抚顺 113001)

金相观察表明,形貌不规则的B4C颗粒随机分布在2009Al基体中,分布比较均匀,颗粒尺寸大约为7μm。利用透射电子显微镜对复合材料的微观形貌进行观察发现,大部分B4C颗粒和2009Al基体的界面平直、干净,只有在少数颗粒的尖角处发现Al3BC的产生,这表明B4C/2009Al系统比较稳定,界面结合良好。复合材料的屈服强度和抗拉强度都有了显著的提高,结合拉伸断口分析可知B4C颗粒断裂是复合材料拉伸失效的主要原因,此外还发现有少量界面脱粘现象。

B4C颗粒,疲劳断口,裂纹扩展,疲劳裂纹萌生

目前,对于颗粒增强铝基复合材料的研究都集中在增强相为碳化硅,近年来也有许多学者开始研究增强相为碳化硼时的复合材料,但是其中大部分是关于材料制备和拉伸性能的研究,特别是对B4C/Al 疲劳性能的研究报道较少[1-3]。因此,本文采用粉末冶金法制备7μm B4C/Al复合材料并研究其高周疲劳性能,利用粉末冶金法制备体积分数17%的B4C/2009Al复合材料,研究材料中B4C颗粒形态、分布以及B4C 与铝基体界面结合情况,这些都是决定复合材料力学性能的重要因素[4-6]。通过拉伸试验测量B4C/2009Al复合材料的屈服强度和抗拉强度,观察拉伸断口,研究B4C/2009Al复合材料的拉伸失效机理。

1 B4C/2009Al 复合材料的制备

制备复合材料的方法有搅拌复合法、熔体浸渗法、喷射法、原位复合法等。这些制备方法的制备温度大多都高于铝的液相线温度,很容易造成铝基体和增强颗粒之间的界面反应严重,生成大量的脆性相,严重影响材料的机械性能。同时在制备过程中很容易引入其他缺陷,如气孔、夹杂、颗粒分布不均匀等。粉末冶金法通常的制备温度低于基体的熔点,因此界面只发生少量反应或者不发生反应,同时可以在较大范围内调节增强相体积分数,通过该法制备的材料通常缺陷少,具有良好的综合力学性能[7]。研究了粉末冶金方法制备碳化硼颗粒增强铝基复合材料的制备过程、组织结构和拉伸性能等。

1.1 实验材料的制备和热处理

1.1.1 实验材料

本文研究采用的材料为B4C/Al 复合材料,其中增强体为B4C 颗粒,B4C颗粒的体积分数为17%,基体选用2009Al 合金。所使用的扫描电镜如图1。碳化硼粉末粒径平均尺寸为7μm 如图1(a)所示,铝粉粒径大约为15μm,其扫描照片如图1(b)所示。

图1 碳化硼粉末(a)和铝粉(b)扫描电镜照片

1.1.2 B4C/Al 复合材料的制备

B4C/2009Al 复合材料制备的工艺流程为:混料冷压粉末真空热压烧结,然后两次挤压加工。实验前将碳化硼粉末进行酸洗和碱洗,清除表面的杂志或者污染物。计算好铝合金粉末和碳化硼的量,然后将其共同加入到铝罐内,放入前将铝罐先用水清洗,再用酒精冲洗,最后吹干[8]。同时根据放入粉的质量加入等质量的钢球。粉末按照常规机械混料过程在双轴混料机上进行,转速为50r/min,混合时间为8h。然后将混合好的Al-B4C 粉末过筛,倒入预先准备的模具中进行冷压。冷压后的复合材料采用真空热压炉进行真空热压成型,在升温的过程中不断加大压力,直到达到其理论密度为止。烧结温度为580℃,保温时间为1h,热压结束后随炉冷却至室温,整个过程中一直保持材料在真空状态。将挤压出来的胚料进行表面加工,去除表面杂质,最后进行热挤压。挤压模具为锥形模具,挤压温度为450℃~480℃,一次挤压采用9∶1 挤压比,二次挤压采用10∶1 挤压比,等效挤压比可认为90∶1。

1.1.3 B4C/Al 复合材料热处理

将二次加压后的棒状材料进行固溶处理,固溶处理的温度为495℃,保温时间为2h,然后将复合材料快速淬入水中,这一过程要求速度要快,这样才能保证材料处于过饱和固溶体状态。待材料冷却至室温后从水中取出,进行自然时效,放在空气中至少96h[9]。

1.2 B4C/Al 复合材料的组织结构

1.2.1 B4C/Al 复合材料的金相组织

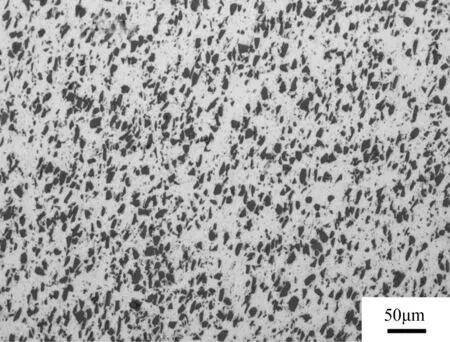

将样品在丙酮溶液中清洗除油,然后依次在400#~2000#碳化硅砂纸上进行打磨,打磨过程中使用自来水作为润滑剂及冷却剂。然后将表面磨光的样品进行抛光。将抛光好的样品放在Leica 金相显微镜上进行金相组织的观察,拍到的金相照片如图2所示。

图2 B4C/Al复合材料的显微组织

从图2中观察可发现,黑色的碳化硼颗粒均匀分布在铝基体中,颗粒形状不规则,有尖角,未发现颗粒的团聚现象。同时也没有发现气孔以及微裂纹等其他缺陷,这种良好的组织形态是材料具有高力学性能的保障。复合材料中颗粒之所以分布均匀是和二次挤压过程分不开的,挤压加工可以有效地改善复合材料中碳化硼颗粒的分布,提高碳化硼颗粒分布的均匀性,同时可以使铝基体晶粒尺寸变小,这些都有助于提高材料的性能[10]。

1.2.2 B4C/Al 复合材料的显微组织

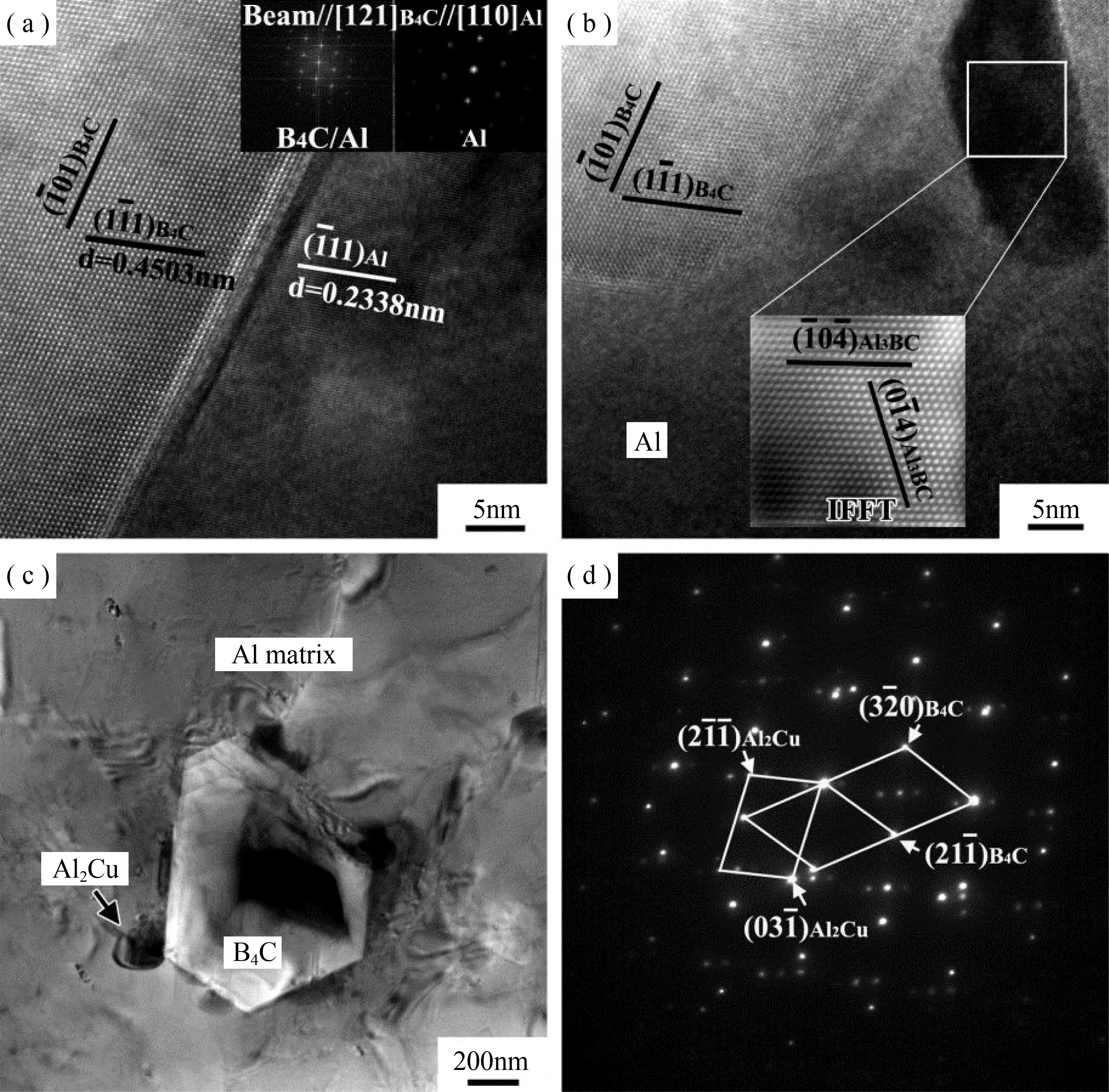

本次试验采用FEI TECNAIG20 型透射电子显微镜对B4C/Al 复合材料的界面、析出相、基体中位错等进行观察分析。透射电镜样品制备基本步骤如下:第一步切下厚度为0.6mm 的薄片试样,将试样用清水冲洗,并放入丙酮溶液中超声波清洗,随后将试样依次经过400#~2000#砂纸上将试样两边都磨光直至试样厚度为60μm 左右。使用直径为3mm 的冲孔设备冲孔,然后将得到的圆形试样进行凹坑直到厚度为30μm 以下。最后将凹坑后的样品在国产离子减薄仪进行减薄,电压为5V左右,电流为0.5A左右,减薄角度为17度,等样品减透后将离子束角度调至11度,为了获得更多的薄区,将样品继续减薄30min以上。将制备好的透射试样放入真空箱内保存以免被氧化。透过透射电镜观察到的透射照片如图3所示。从图3(a)可以看出,碳化硼和铝基体的界面非常平直干净,这种界面在此材料中是最为普遍的。由于材料制备的温度较低,因此界面反应较少,大多数界面比较干净,无脆性相生成,这种类型的界面一般具有较好的结合强度。由图3(b)可以看出,在靠近碳化硼与铝基体的界面部分有高密度的位错。这些高密度位错的形成一部分原因是碳化硼和铝基体较大的热膨胀系数差异,当材料固溶处理后淬火过程中会产生大量位错,另一部分原因是材料在进行二次加工挤压时经过较大的塑性变形产生的。

图3 B4C/Al 复合材料透射电镜照片;(a) 碳化硼和铝基体的界面;(b) 靠近界面处基体中的高密度位错

对于铝基复合材料,增强颗粒与基体界面的结合强度对材料的拉伸和疲劳性能起着重要的作用[11]。图4(a)是碳化硼与基体界面的高分辨照片,从图中可以看出界面结合非常牢固,这样的界面结合强度非常高。从图4(b)可以看出有Al3BC 在界面存在,并且出现在颗粒的尖角处,这可能是因为在颗粒的尖角处能量较高,B4C 较容易在该位置与Al 发生反应,生成Al3BC。

大多数报道认为Al3BC通常在B4C表面形核,并围绕着B4C生长。由于材料制备过程中在较高温度保温时间较短,因此生成的Al3BC较少,并没有出现其他报道中的围绕生长。但是我们在此材料中只看到极少数这种类型的界面。由图4(c)可以看出在碳化硼颗粒的表面有析出相存在,通过选区衍射分析如图4(d)所示,可知其为Al2Cu相,界面析出相的产生会消耗材料中的合金元素,因此可能会减小材料时效硬化量。另外这些界面产物的出现可能会加重界面的应力集中。

图4 B4C/Al 复合材料的微观组织:(a) 碳化硼和铝界面的高分辨照片;(b)Al3BC 的高分辨照片;(c) 界面析出相Al2Cu;(d) B4C 和Al2Cu 的衍射图样

2 B4C/Al 复合材料的拉伸性能

2.1 拉伸试验方法

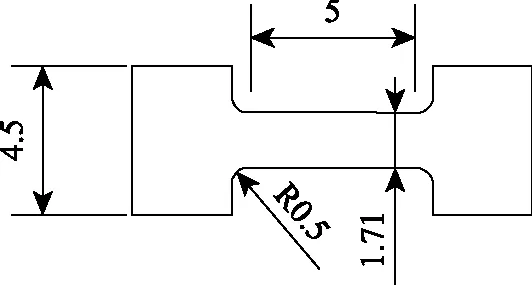

在挤压热处理后的B4C/Al 复合材料沿挤压方向取拉伸试样,拉伸试样尺寸按照如图5所示进行加工制得,在Instron 5848试验机上对所制备的B4C/Al复合材料进行拉伸性能测定。拉伸试验在室温下进行,采用单向拉伸应变控制,应变速率为10-3mm/s。

图5 拉伸试样

2.2 拉伸性能

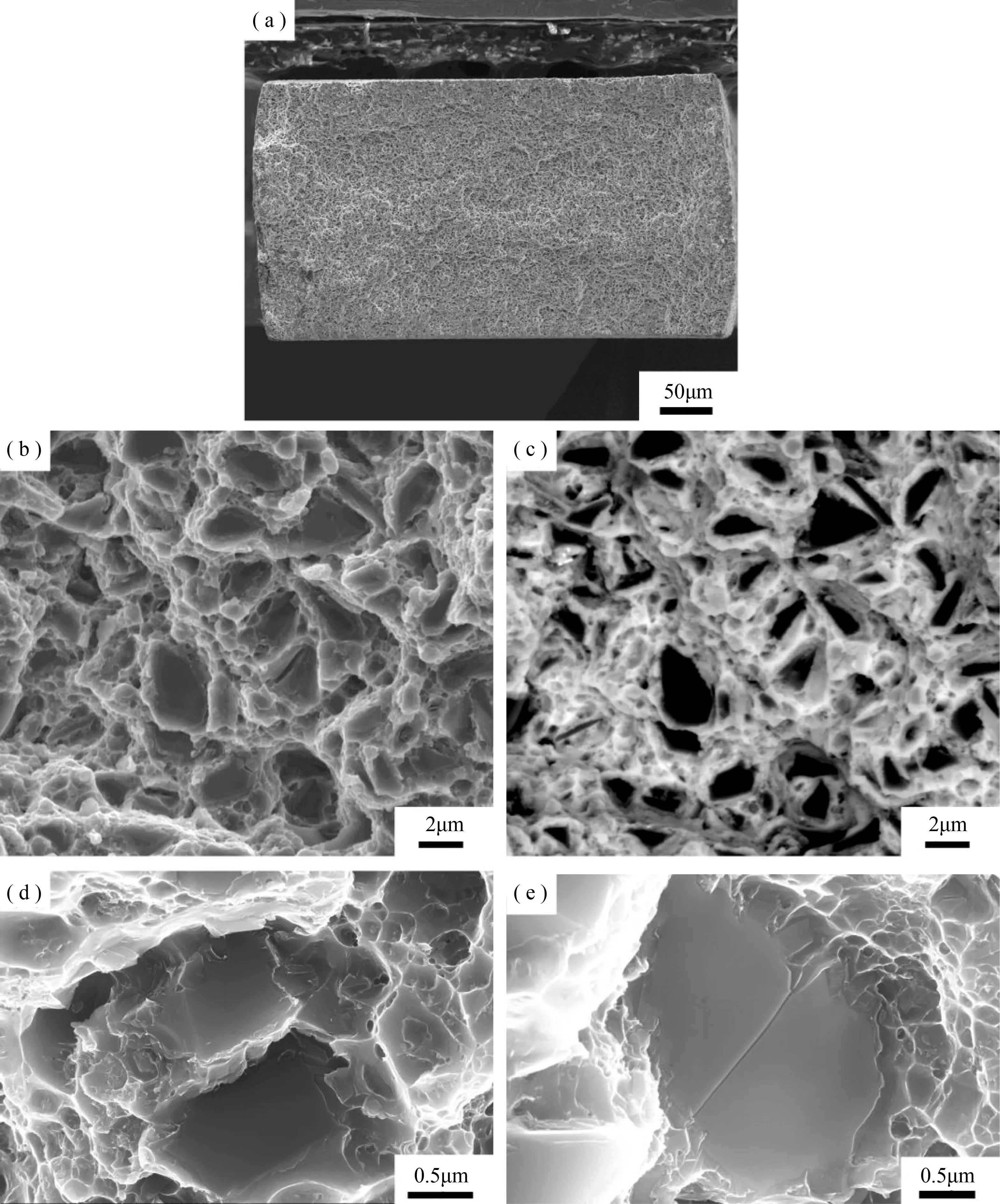

图6 拉伸断口SEM 照片:(a)拉伸断口的宏观形貌;(b)断口微观照片;(c)对应于(b)的背散射照片;(d)和(e)是断裂颗粒的高倍照片

图6为B4C/Al复合材料拉伸断口形貌。图6(a)是拉伸断口的宏观照片,从图中可以看到,断口表面比较整齐,没有发现明显的缩颈。从图6(b)中可以观察到大量黑色的颗粒均匀的分布在断口表面。图6(c)是图6(b)相对应的背散射照片,从背散射照片以及能谱元素分析可以确定黑色的颗粒为B4C 颗粒。从以上可以得知碳化硼颗粒的断裂是材料失效的一个重要的原因。从图6(b)、(c)观察到,断口上还有许多浅的韧窝存和小的孔洞。脆硬的碳化硼颗粒将阻碍2009Al 基体变形,这将有利于孔洞和韧窝形成。为了更进一步分析材料的失效机制,将断口在更高倍的电镜下观察,如图6(d)、(e)所示。由图6(d)可以看出,断裂的碳化硼颗粒表面比较平整,有少量解理断裂的特征,没有看到碳化硼颗粒与铝基体界面脱粘的现象。由图6(d)可以看到,部分颗粒的表面有二次裂纹,颗粒周围有明显的“撕裂脊”。由此可以推断裂纹可能起始于颗粒断裂,然后向基体中扩展。B4C 颗粒的体积分数同样对材料的强度和断裂方式有重要的影响。通常随着体积分数升高,复合材料的强度也逐渐提高。当超越一定范围后,颗粒之间的间距减小,颗粒之间在变形过程中产生破碎的可能性增大,缺陷增多,铝基体协调变形能力下降,材料的力学性能下降,颗粒的断裂增多。高占平等人研究了不同体积分数B4C 增强铝基复合材料的微观形貌和力学性能分析,研究发现,B4C体积分数从10%升高到40%,材料的强度逐渐减小,同时其强度低于基体强度。这可能是因为材料制备过程中引入的气孔杂志缺陷多,材料不够致密,后期虽然进行了轧制处理,但是复合材料内部仍然有许多缺陷。同样颗粒的增多,复合材料变形困难,大颗粒破碎等缺陷造成材料强度降低。本次试验中使用的B4C 尺寸比较小,体积分数为17%,比较适中,材料制备缺陷少,复合材料的强度明显高于基体。众所周知,在复合材料中界面对材料的力学性能有重要的影响,通常界面结合越好,复合材料的强度越高。由图6(d)、(e)可以看到,断裂的颗粒与铝基体的界面依然紧密连接,这表示界面的强度高于颗粒断裂的强度。由此证明制备的B4C/Al复合材料具有良好的界面,能够有效地传递载荷。综合以上分析可知,当材料受到拉伸变形时,由于颗粒处存在应力集中,碳化硼颗粒首先断裂,然后裂纹扩展到铝基体中,最后基体中的裂纹连接到一起造成材料的整体失效。

3 结论

介绍利用粉末冶金法制备B4C/Al复合材料的过程、制备工艺、热处理工艺,并通过二次挤压来获得高性能的复合材料。观察了B4C/Al 复合材料的组织结构,碳化硼颗粒形状不规则,有明显尖角,颗粒分布均匀。通过B4C/Al复合材料的物相分析,发现有Al3BC界面产物。在透射照片中观察到碳化硼颗粒与基体的界面大多数比较平直、干净,界面附近基体中有高密度位错存在,同时也观察到Al3BC 在颗粒尖角处。拉伸性能实验结果表明,碳化硼颗粒的加入,复合材料的强度有较大提高,然而延伸率明显降低。通过观察材料的断口发现其断裂机制主要为B4C 颗粒断裂。

[1] Tjong S C,Wang G S,Mai Y. High cycle fatigue response of in-situ Al-based composites containing TiB2and Al2O3submicron particles[J]. Composites science and technology,2005,65(10):1537-1546.

[2] 邹利华,樊建中,左涛,等.粉末冶金15% SiCp/2009Al复合材料的高周疲劳性能[J].中国有色金属学报,2010,20(10):1956-1957.

[3] 周云峰,毛昌辉,杨剑,等. WCp/2024Al 复合材料疲劳性能研究[J].稀有金属,2010,34(6):871-874.

[4] Liu G,Shang J K. Fatigue crack tip opening behavior in particulate reinforced Al-alloy composites[J]. Acta materialia,1996,44(1):79-91.

[5] Bonnen J J,You C P,Allison J E,et al. Fatigue Properties of SiC Particulate Reinforced Al-Alloys[C]. Honolulu:Kitagava,H. 1990:887-892.

[6] Iqbal A K M A,Yoshio A ,Araki W. Fatigue crack growth mechanism in cast hybrid metal matrix composite reinforced with SiC particles and Al2O3whiskers[J]. Transactions of Nonferrous Metals Society of China,2014,24:51-53.

[7] Mason J J,Ritchie R O. Fatigue crack growth resistance in SiC particulate and whisker reinforced P/M 2124 aluminum matrix composites[J]. Materials Science and Engineering:A,1997,231(1):170-182.

[8] 钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:258-260.

[9] 黎常浩,陈振华,陈鼎,等.喷射沉积SiCp/Al2OSi复合材料高周疲劳行为研究[J].机械工程学报,2012,48(10):40.

[10] 李微.喷射沉积SiCp/Al-Si复合材料的疲劳行为研究[D].湖南大学,2011.

[11] 邹利华,樊建中,左涛,等. SiC 颗粒对SiCp/2009Al 复合材料疲劳短裂纹扩展的影响[J].中国有色金属学报,2009,19(10):1796-1801.

Research and Safety Analysis of High Cycle Fatigue Behavior of Boron Carbide Reinforced 2009 Aluminum Matrix Composites

GAO Song,WANG Mao-ting

(School of Mechanical Engineering,Liaoning Shihua University,Fushun 113001,Liaoning,China)

The metallographic observations revealed that the irregular shaped B4C particles in sizes of about 7μm were distributed in the 2009Al matrix randomly and uniformly. In addition,the microstructures of composite were observed by transmission electron microscope. Most of the interfaces between B4C particles and 2009Al matrix were very clean and straight,though a few of Al3BC could be found nearby the sharp corner of B4C particles. It was indicated that the B4C/2009Al system was stable relatively and the interfacial bonding was good. And,the improved yield and tensile strength of the composites were consistent with the previous conclusion. Further,the fractograph analyses revealed that the tensile failure was attributed to the fracture of B4C particles primarily though a few of interfacial decohesion could be found.

B4C particles,fatigue fracture surface,crack growth,fatigue crack initiation

上海市联盟计划项目(LM201321,LM201655)

TB 331