稠油降黏催化剂的研制及性能评价①

2016-12-28雷斌

雷 斌

中国石油化工股份有限公司石油化工科学研究院

稠油降黏催化剂的研制及性能评价①

降低稠油黏度,对解决稠油油藏合理开发利用具有重要意义。在对胜利稠油性质进行分析的基础上,设计合成了含过渡金属的两亲性主剂,并优选了对催化降黏具有协同作用的助剂,以此形成的催化剂体系对胜利稠油表现出良好的降黏作用。在实验室模拟条件下,对催化剂体系的降黏效果进行的评价表明,该体系在催化剂用量1.5%(w)、反应温度200 ℃、反应时间20 h的条件下,稠油黏度降低65.0%。

稠油 降黏 催化剂 性能评价

稠油黏度高,密度大,流动阻力大,实现稠油开采的最大困难在于如何降低稠油黏度。目前,国内外稠油降黏的方法主要有物理降黏、化学降黏和微生物降黏,笔者所在课题组在稠油油溶性降黏[1]和催化降黏[2]方面都进行了较为深入的研究。稠油催化降黏技术是化学降黏的一种,其最大的优势在于能够实现稠油不可逆降黏,在实现稠油开采的同时,改善稠油品质。因此,自从Hyne J B最初发现并提出稠油水热催化裂解反应之后[3-5],国内外众多研究人员对水热降黏催化剂的研制和降黏机理开展了广泛的研究[6-16]。为此,以胜利油田超稠油为研究对象,在前人研究经验的基础上,结合石油炼制中常用催化剂类型,合成和筛选了一系列化合物应用于胜利油田稠油催化降黏。通过实验室性能评价和条件优化,确定了一种对胜利油田稠油具有良好降黏效果的催化剂体系RPJN-1。该催化剂体系能大幅降低稠油黏度,且黏度基本不反弹。

1 实验部分

1.1 试剂与仪器

实验仪器主要包括Parr4577型高压反应釜、HAAKE Viscotester 550、DPY-ZD破乳剂及电脱盐性能测试仪、DWY-6全自动脱水仪、DF-101S集热式恒温加热磁力搅拌器、RV10数显型D/D-C旋转蒸发仪、真空干燥箱、电子天平及质谱仪等。

实验稠油为胜利油田单家寺区块稠油,催化剂合成和原油分离中所用试剂均为分析纯。

1.2 实验方法

1.2.1 稠油催化降黏评价方法

稠油催化降黏实验在250 mL的反应釜中进行,具体实验步骤为:称取一定量油样装入反应釜中,按实验方案在室温下加入计算量的水、催化剂(和供氢剂),密闭、气密性检查合格之后,打开搅拌器,使体系分散均匀;设定温度后开始加热,待温度升至设定温度时开始记时,恒温到指定时间后停止加热,冷却至室温后卸压,打开反应釜,抽出釜底沉降水,取出反应后油样,油样电场脱水后测定其黏度,并分析油样性质的变化。按式(1)计算稠油降黏率:

К=(μ0-μ)/μ0×100%

(1)

式中:К为稠油降黏率;μ0为反应前稠油的黏度,mPa·s;μ为反应后稠油的黏度,mPa·s。

1.2.2 黏度反弹实验方法

将反应后的油样静置于密闭的广口瓶中,分别于5 天、10天、20天和30天后多次测量其黏度,按式(2)计算黏度反弹率:

Π=(μ1-μ)/μ0×100%

(2)

式中:Π为黏度反弹率;μ0为反应前稠油的黏度,mPa·s;μ为反应后稠油的黏度,mPa·s;μ1为反弹后的黏度,mPa·s。

1.3 催化剂合成和筛选

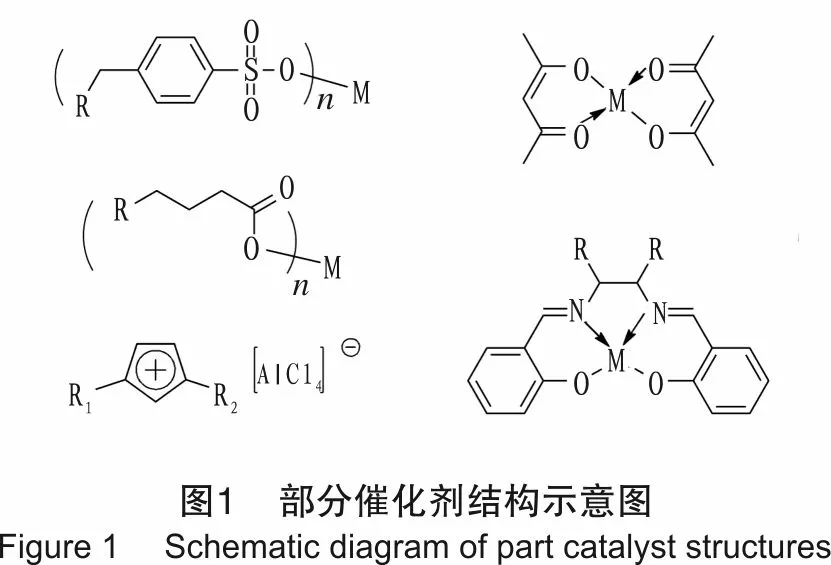

实验选用无机盐、有机盐、过渡金属配合物、聚合物负载和离子液体等催化剂。其中,无机盐催化剂为商品剂,其他催化剂均为实验室合成,部分催化剂结构示意如图1所示。

2 结果与讨论

2.1 稠油性质分析

认识稠油性质和特点是进行稠油降黏的前提和关键。与轻质原油和普通原油相比,稠油一般具有如下特点:稠油中胶质与沥青质含量高,轻组分很少;随着胶质与沥青质含量增加,稠油的相对密度及黏度增加;稠油中的硫、氧、氮等杂原子含量较多,金属含量较高。

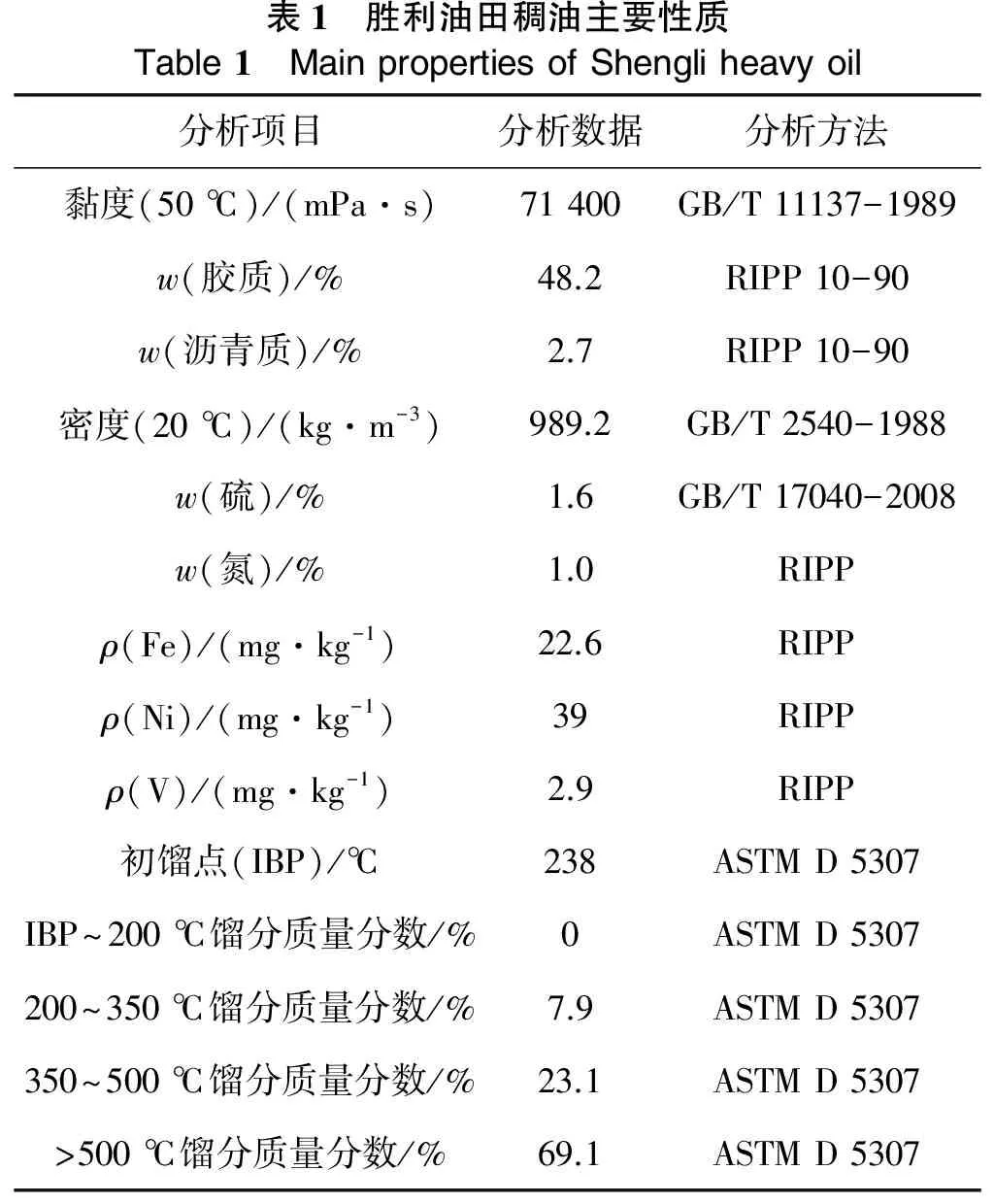

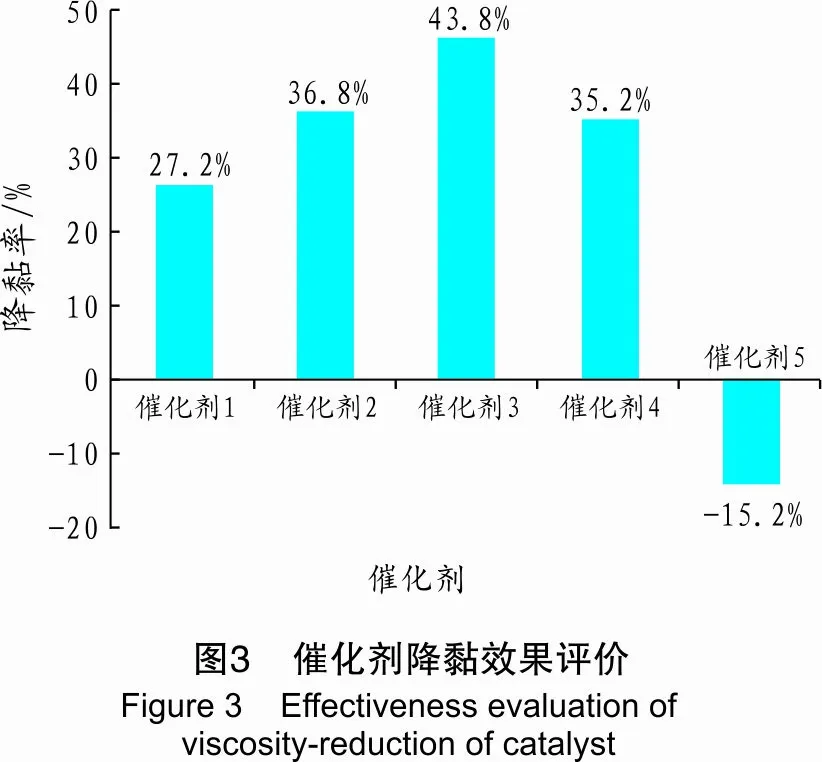

表1 胜利油田稠油主要性质Table1 MainpropertiesofShengliheavyoil分析项目分析数据分析方法黏度(50℃)/(mPa·s)71400GB/T11137-1989w(胶质)/%48.2RIPP10-90w(沥青质)/%2.7RIPP10-90密度(20℃)/(kg·m-3)989.2GB/T2540-1988w(硫)/%1.6GB/T17040-2008w(氮)/%1.0RIPPρ(Fe)/(mg·kg-1)22.6RIPPρ(Ni)/(mg·kg-1)39RIPPρ(V)/(mg·kg-1)2.9RIPP初馏点(IBP)/℃238ASTMD5307IBP~200℃馏分质量分数/%0ASTMD5307200~350℃馏分质量分数/%7.9ASTMD5307350~500℃馏分质量分数/%23.1ASTMD5307>500℃馏分质量分数/%69.1ASTMD5307

稠油的上述基本特性相互影响、相互关联,稠油的化学组成和结构是造成稠油高黏度、高密度的根本原因,而其中的沥青质、胶质的含量和性质起了重要的作用。经过脱水之后的胜利稠油主要性质如表1所示。由表1可以看出,脱水之后的胜利稠油黏度(50 ℃)为71 400 mPa·s,密度(20 ℃)为989.2 kg/m3,胶质和沥青质总质量分数达到50.9%。从沸程分布来看,沸点高于500 ℃的组分质量分数高达69.1%。

从胜利稠油黏-温曲线(图2)可知,随着温度升高,黏度呈指数下降,表现出很好的温敏性。单从各个组分而言,饱和分与芳香分温敏性一般,重质组分温敏性更好,尤其是胶质,随着温度变化,流动性变化更大。因此,胜利稠油的黏温曲线也表现出了胶质含量高这一特点。针对胜利稠油的高胶质含量这一特性,可以通过化学方法使胶质发生裂解,在降低胶质含量的同时,轻组分的含量相应提高,从而达到降低稠油黏度、提升稠油品质的目的。

2.2 催化剂合成、筛选与性能评价

2.2.1 催化剂的设计思路

在炼油工业中,过渡金属通常是对原油裂解具有很好催化活性的一类催化剂,特别是镍、钼等金属。Hyne最初发现并提出水热裂解反应时,也正是观察到过渡金属离子对重质组分裂解具有良好的催化作用。因此,过渡金属盐一直是催化剂研制中研究最多的一个方面。过渡金属的无机盐类化合物具有原料易得、成本低廉等特点,大多具有良好的水溶性,易于注入地层,也为现场操作带来便利。但无机盐的缺点在于与油相相溶性差,难以进入稠油,无法充分发挥其催化降黏作用。结合前人研究成果,设计了具有两亲性的化合物结构,且过渡金属通过配合物的形式在两亲性化合物的油溶性端,这样既容易注入地层,油溶性端的过渡金属又能充分与稠油接触,在催化降黏反应条件下,获得更好的降黏效果。

2.2.2 催化剂主剂性能考察

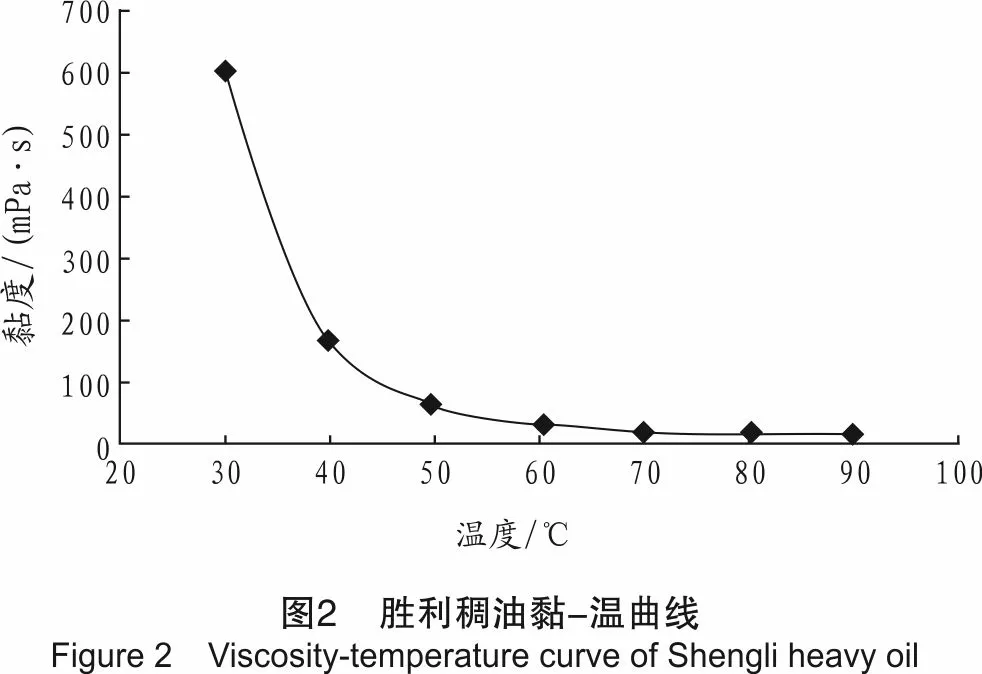

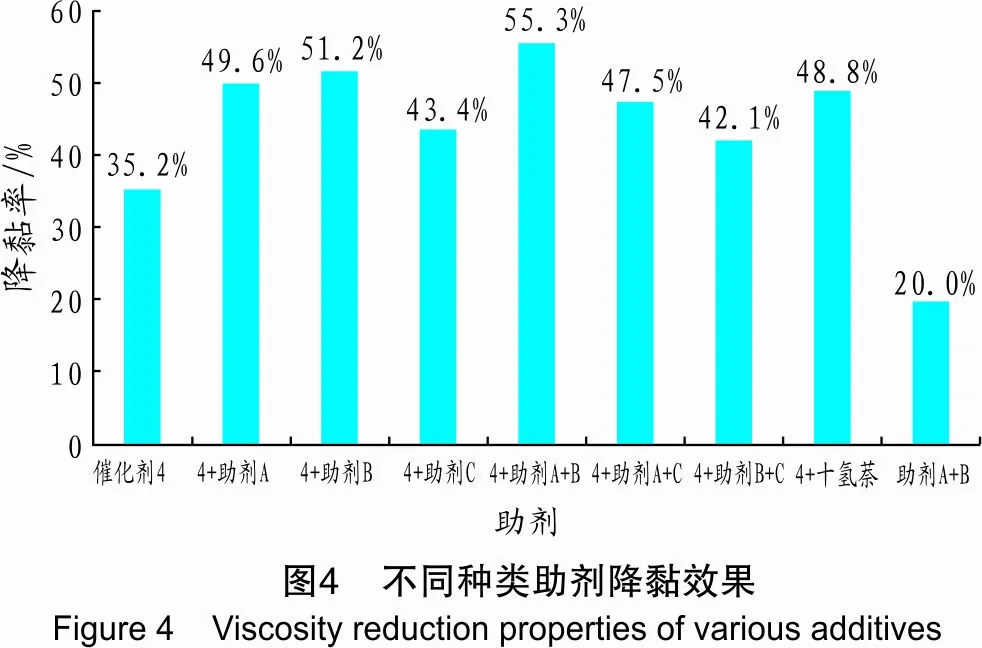

催化剂的筛选按如下方式进行:在模拟条件下对催化剂进行降黏效果考察,每一系列催化剂中挑选一个降黏率最高的作为该系列代表,一共分为无机盐、有机盐、配合物、聚合物负载和离子液体5大系列,其中配合物包括了过渡金属咪唑配合物、过渡金属乙酰丙酮配合物和过渡金属席夫碱配合物。为方便讨论,将5个系列中的代表随机命名为催化剂1~5,其降黏率如图3所示。

由图3可知,5类催化剂降黏率相差较大,尤其是催化剂5,不仅没有起到降黏的作用,反而使得黏度升高15.2%。其他4类催化剂中,效果最好的降黏率可达到43.8%,相对较差的可降黏27.2%,剩下两个效果接近,分别为36.8%和35.2%。模拟考察中,催化剂投加量相同,各类催化剂中,过渡金属的比例相差很大,而过渡金属的用量一方面和成本直接相关,另一方面也会影响到金属在原油中的残余。因此,综合考虑降黏率和催化剂中过渡金属含量等多方面因素,确定选用催化剂4。

2.2.3 助剂优化

在稠油催化降黏反应中,助剂(供氢剂)的加入可使得催化剂的作用进一步加强,供氢剂主要指在水热条件下能释放出氢的有机小分子化合物,一方面可为体系提供氢源,另一方面还能起到溶剂的作用。常用的供氢剂包括环己烷、十氢萘、四氢萘、甲酸(盐)及醇类化合物,文献中报道效果最好的供氢剂为十氢萘。

在确定了催化剂之后,综合考虑催化剂主剂的结构和助剂的极性等因素,从常用溶剂中进行筛选,最终选取3种效果较好的溶剂作为助剂,此3类溶剂在分子结构上与主剂的油溶性端相似,能够更好地包裹着主剂进入油相,从而有效地参与催化降黏反应。三者差别主要在于链长不一样,极性方面存在一定差异。考察这3种助剂单独或复配条件下与催化剂4组合的降黏效果,由图4可知,使用单组分助剂与催化剂4组合时,助剂B效果最好,能达到51.2%的降黏率;助剂A与B的复配组合使得降黏效果进一步加强,达到55.3%;助剂B和助剂A、B复配,其降黏效果均优于十氢萘。最终确定催化剂体系为催化剂4和助剂A+B复配组合。

2.2.4 催化剂使用条件优化

稠油催化降黏效果受到很多因素的影响,反应条件中影响最大的有反应温度、反应时间和催化剂用量,为了优化使用条件,考察了这3个主要因素对降黏效果的影响。

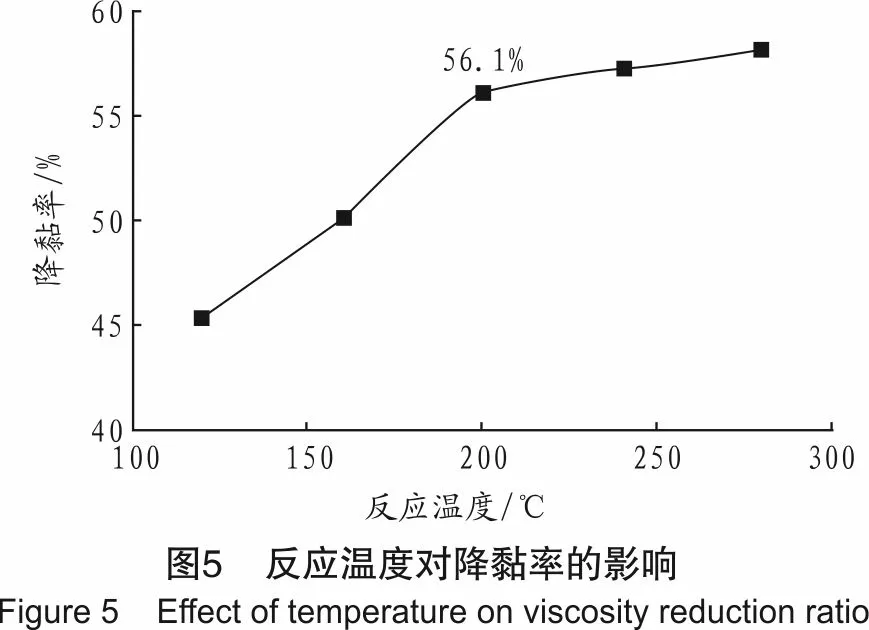

首先,考察了反应温度对降黏率的影响,在保持催化剂加量(1.0 %,w)和反应时间(10 h)一定的前提下,以40 ℃为阶梯进行了4组平行试验,结果如图5所示。

从图5可知,随着温度的升高,降黏率有所上升,特别是从120 ℃上升到200 ℃时,上升幅度最大,降黏率从45.4%上升到56.1%;从200 ℃上升到280 ℃时,降黏率由56.1%上升至58.2%,仅升高了2个百分点。高温一方面意味着高能耗,另一方面意味着对现场操作和地层条件有着更高的要求。因此,实验室评价过程中选定200 ℃为优化温度。

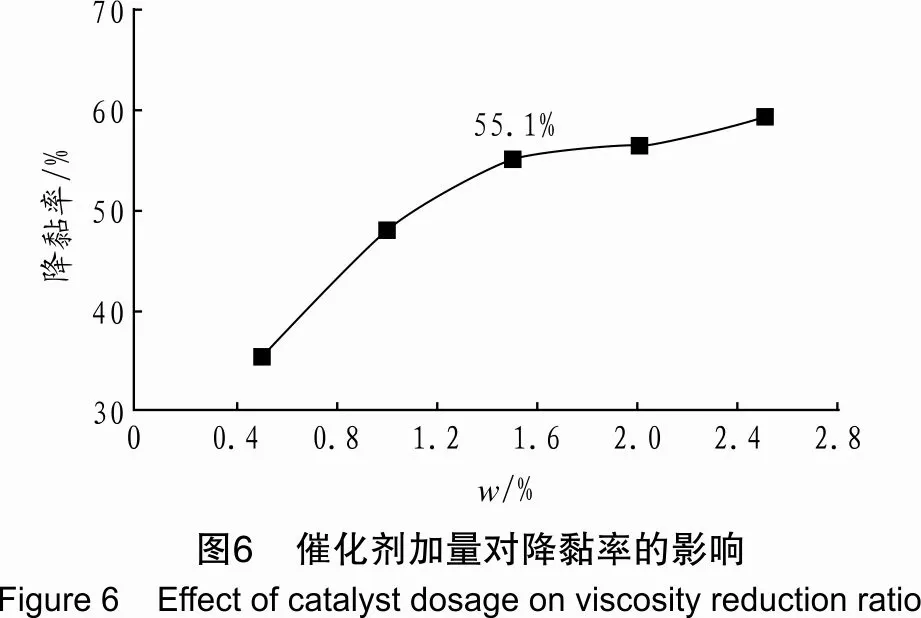

催化剂用量对于稠油降黏有很大的影响,催化剂体系中的助剂一方面是反应物,同时,对于稠油体系,该助剂也是很好的溶剂。从图6可知,在反应温度200 ℃、反应时间10 h的条件下,随着催化剂用量的增加,稠油降黏率呈逐渐上升趋势。在其他条件相同的条件下,不加催化剂时降黏率为15.0%,加入质量分数为0.50%、1.00%、1.50%、2.00%和2.50%的催化剂时,降黏率分别为35.2%、48.0%、55.1%、56.2%和59.1%。综合考虑降黏效果和成本方面的因素,选定质量分数1.50%为最优催化剂加入量。

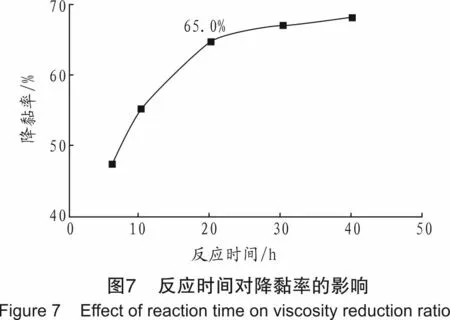

反应时间也是影响降黏效果的重要因素。在蒸汽驱开采工艺中,蒸汽注入量与地层温度的高低以及维持在有效反应温度之上的时间有很大关系,反应时间对于实际生产中蒸汽注入量有很好的指导作用。由图7可知,在催化剂加量1.5%(w)、反应温度200 ℃的条件下,当反应时间从6 h延长到20 h时,降黏率从47.5%升高到65.0%,而20 h之后,降黏率上升幅度很缓慢,其中反应时间30 h和40 h时的降黏率分别为67.1%和68.2%。因此,反应时间优化为20 h。

2.2.5 催化降黏前后稠油主要性质变化

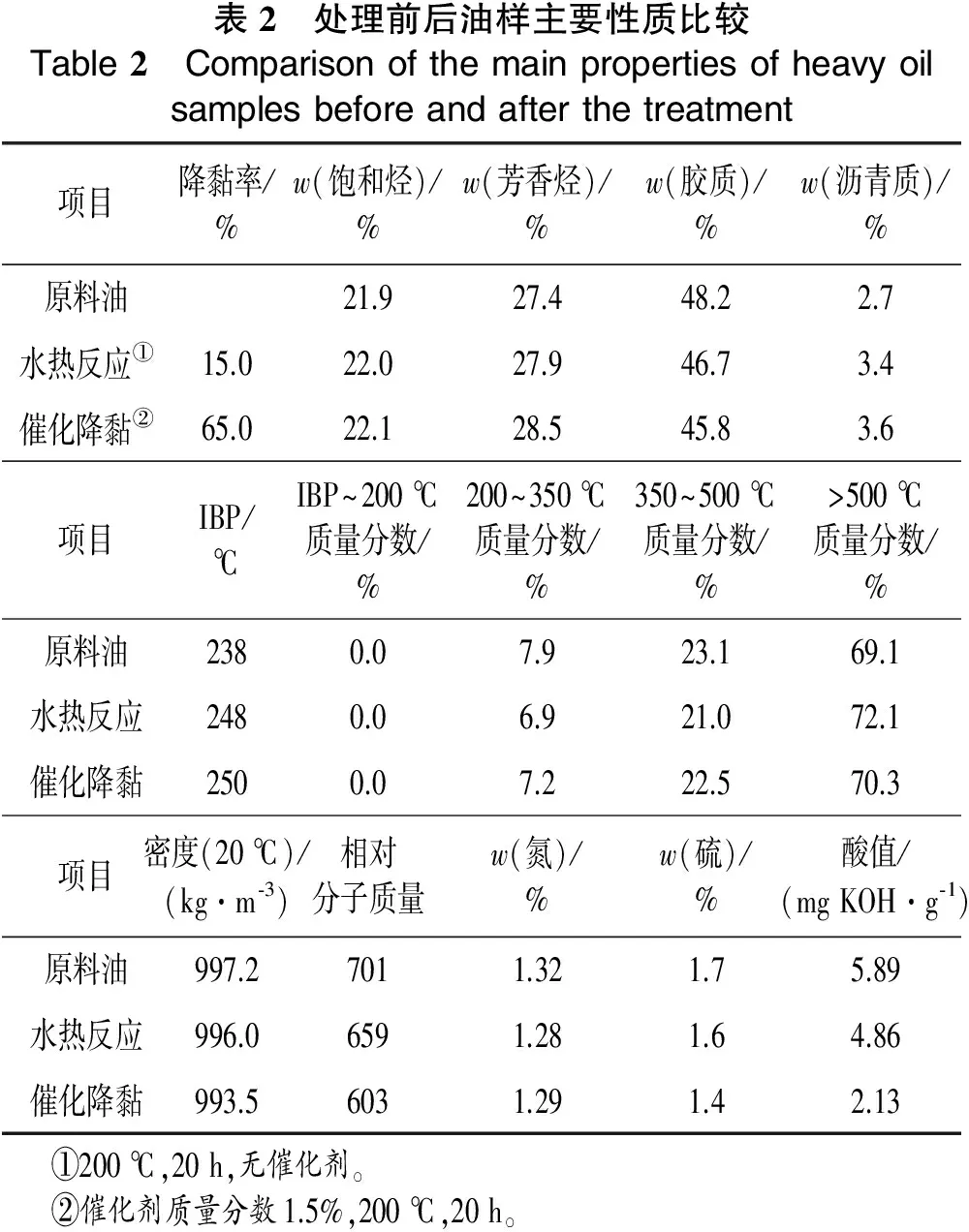

为了考察催化降黏对原油组成的影响,对反应前后油样进行族组成分析,和其他主要宏观物理性质进行了比较,并以空白条件下水热反应的实验结果作为对照条件。反应前后性质对比结果如表2所示。两种情形下,反应之后的油样黏度均降低,同时,沥青质含量升高,胶质含量降低,胶质和沥青质总含量降低。

表2 处理前后油样主要性质比较Table2 Comparisonofthemainpropertiesofheavyoilsamplesbeforeandafterthetreatment项目降黏率/%w(饱和烃)/%w(芳香烃)/%w(胶质)/%w(沥青质)/%原料油21.927.448.22.7水热反应①15.022.027.946.73.4催化降黏②65.022.128.545.83.6项目IBP/℃IBP~200℃质量分数/%200~350℃质量分数/%350~500℃质量分数/%>500℃质量分数/%原料油2380.07.923.169.1水热反应2480.06.921.072.1催化降黏2500.07.222.570.3项目密度(20℃)/(kg·m⁃3)相对分子质量w(氮)/%w(硫)/%酸值/(mgKOH·g⁃1)原料油997.27011.321.75.89水热反应996.06591.281.64.86催化降黏993.56031.291.42.13 ①200℃,20h,无催化剂。 ②催化剂质量分数1.5%,200℃,20h。

稠油反应前后,其他主要宏观性质发生变化,包括密度、相对分子质量、硫和氮的质量分数以及酸值,除了氮元素质量分数变化趋势不显著之外,其他性质均表现出明显的趋势,即随着黏度的降低,密度、相对分子质量、硫元素质量分数和酸值均随之降低。尤其是酸值,变化最为显著。稠油中酸值较高的组分主要存在于胶质中,酸值与极性为正相关的关系,因此,酸值的降低能够有效削弱重质组分分子之间的极性相互作用力,使得重质组分能够进一步分散,达到降低黏度的目的。由此可见,催化降黏主要原理是在物理和化学剂共同作用下,重质组分弱相互作用力被破坏,使得重质组分聚集体进一步变小,体系黏度大幅度降低,其降黏效果较为持久,族组成有所轻质化,但变化不明显。

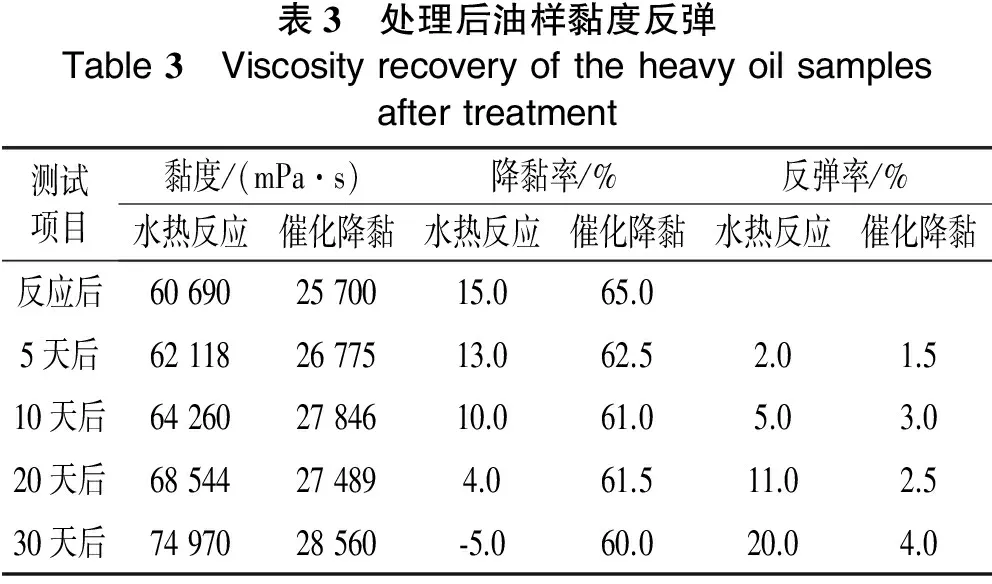

2.3 黏度反弹实验

从黏度反弹实验数据(表3)可知,水热反应之后,稠油黏度也会适当降低,降黏率约为15.0%,但降黏率远远低于催化降黏。经过两种方法处理之后的原油,随放置时间的延长,黏度均会不同程度上升。从上升的幅度来看,催化降黏处理后反弹率很低,放置30天左右,黏度上升不到5%,依然维持约60%的降黏率。而仅仅经过水热反应处理的稠油,30天之后黏度已经比反应前黏度稍高。由此可见,催化降黏处理能实现稠油黏度的不可逆降低。

表3 处理后油样黏度反弹Table3 Viscosityrecoveryoftheheavyoilsamplesaftertreatment测试项目黏度/(mPa·s)降黏率/%反弹率/%水热反应催化降黏水热反应催化降黏水热反应催化降黏反应后606902570015.065.05天后621182677513.062.52.01.510天后642602784610.061.05.03.020天后68544274894.061.511.02.530天后7497028560⁃5.060.020.04.0

3 结 论

(1) 以胜利稠油为研究对象,有针对性地筛选和合成了5类催化剂,并逐一考察各类催化剂的催化降黏效果,确定了一种对胜利稠油具有良好降黏效果的催化剂体系。

(2) 使用该催化剂体系,在用量1.5%(w)、反应温度200 ℃、反应时间20 h的条件下,能使胜利稠油黏度降低65.0%。

(3) 通过族组分分析和主要性质表征数据可以看出,胜利稠油经该催化剂体系处理后,其性质均得到明显改善。

(4) 黏度反弹实验结果表明,经该催化剂体系处理后,原油性质相对稳定,基本实现不可逆降黏。在油田中后期开发过程中,该催化剂体系与油田热采配合形成的工艺技术,将在提高稠油采收率方面具有广阔的应用前景。

[1] 秦冰, 罗咏涛, 李本高, 等. 稠油油溶性降黏剂结构与性能的关系[J]. 石油与天然气化工, 2012, 41(5): 499-503.

[2] 雷斌, 侯钰, 黄娟, 等. 稠油水热催化改质降黏催化剂研究进展[J]. 石油炼制与化工, 2012, 43(8): 92-97.

[3] HYNE J B. Synopsis report No.50, aquathermolysis[R].A. C. No.11103103B/C, 1986.

[4] CLARK P D, HYNE J B. Studies on the chemical reactions of heavy oils under steam stimulation condition [J].Aostra J Res, 1990, 6 (1): 29-39.

[5] CLARK P D, HYNE J B, TYRER J D. Chemistry of organo sulfur compound type occurring in heavy oil sands: 1.High temperature hydrolysis and thermolysis of therahydrothiophene in relation to steam stimulation processes[J].Fuel, 1983, 62 (5): 959-962.

[6] 范洪富, 刘永建, 赵晓非, 等. 金属盐对辽河稠油水热催化裂解反应影响研究[J]. 燃料化学学报, 2001, 29(5): 430-433.

[7] 范洪富, 刘永建, 赵晓非. 井下降黏开采稠油技术研究[J]. 石油与天然气化工, 2001, 30(1): 39-40.

[8] 王杰祥, 樊泽霞, 任熵, 等. 单家寺稠油催化水热裂解实验研究[J].油田化学, 2006, 23(3): 205-208.

[9] 范洪富, 李忠宝. 离子液体[bmim]Br·FeCl3改质稠油实验研究[J]. 石油与天然气化工, 2007, 36(6): 475-477.

[10] 张弦, 刘永建, 罗鹏飞, 等. 水热裂解辅助蒸气吞吐强化辽河油田稠油开采的效果[J]. 大庆石油学院学报, 2011, 35(1): 46-50.

[11] 陈尔跃, 刘永建, 梁敏, 等. 油溶性油酸镍对辽河稠油的降黏作用[J]. 大庆石油学院学报, 2010, 34(6): 68-71.

[12] 张博, 刘永建, 赵法军, 等. 注蒸汽条件下稠油催化改质降黏实验研究[J]. 新疆石油地质, 2011, 28(2): 167-171.

[13] 刘永建, 赵法军, 赵国, 等. 稠油的甲酸供氢催化水热裂解改质实验研究[J]. 油田化学, 2008, 25(2): 133-136.

[14] 夏菲, 陈艳玲, 吴川. 芳基双希夫碱在低温稠油水热催化裂解中的室内研究[J]. 地质科技情报, 2007, 26(3): 91-94.

[15] 韩梅.有机镍、铁催化剂对胜利稠油的催化降黏研究[D]. 厦门: 厦门大学, 2007.

[16] 吴川, 雷光伦, 姚传进, 等. 双亲催化剂作用超稠油水热催化裂解降黏机理研究[J]. 燃料化学学报, 2010, 38(6): 684-690.

Development and performance evaluation of catalyst for viscosity-reduction of heavy oil

Lei Bin

(ResearchInstituteofPetroleumProcessing,Sinopec,Beijing100083,China)

It has great practical significance to develop and utilize the heavy oil reservoirs by further reducing the viscosity of heavy oil. Based on the analysis of heavy oil properties in Shengli Oilfield, the technology of catalytic viscosity-reduction was developed, and the effect of technology was evaluated under laboratory conditions. By using this technology, the viscosity of heavy oil decreased by 65.0% under the conditions of 1.5% catalyst dosage, reaction temperature of 200 ℃ and reaction time of 20 h.

heavy oil, viscosity reduction, catalyst, performance evaluation

雷斌(1981-),湖北省公安县人,高级工程师,主要从事油田化学剂研发工作。E-mail:leibin.ripp@sinopec.com

雷 斌

中国石油化工股份有限公司石油化工科学研究院

TE39

A

10.3969/j.issn.1007-3426.2016.06.012

2016-07-22;编辑:冯学军