二氧化碳甲烷自热重整计算分析与中试①

2016-12-28刘俊义1常卉1祝贺2唐志永2

刘俊义1 常卉1 祝贺2 唐志永2

1.山西潞安煤基合成油有限公司2.中国科学院上海高等研究院低碳转化科学与工程重点实验室

二氧化碳甲烷自热重整计算分析与中试①

运用Gibbs自由能最小化方法和耦合详细反应动力学的计算流体力学(CFD)方法对CO2-CH4自热重整进行了相关的计算分析。结合自主研发的反应器和催化剂,在山西省潞安集团煤制油低碳循环经济园区进行了原料气处理量10 000 m3/h、运行压力2 MPa、新型镍基催化剂装填量约5 t的中试实验,获得合成气中甲烷摩尔分数小于1%、n(H2)/n(CO)=1.1、有效气摩尔分数为60.7%的合成气。其中,CO2-CH4自热重整反应器设计主要尺寸为:内径1.6 m,燃烧高度3.0 m,催化剂装填高度2.8 m,反应器总体高度约13.8 m。

二氧化碳 甲烷 合成气 自热重整 Gibbs 计算流体力学 反应器 中试

化石能源的直接燃烧,导致人类向大气中排放的CO2等温室气体逐年增加。CO2作为最主要的温室气体,化学惰性较强,在一定温度和高效催化剂条件下,可以进行催化转化而加以化学利用[1]。其中,CO2-CH4重整一直是研究热点[2]。该工艺利用温室气体CO2和CH4作为原料,且原料来源广泛,可变废为宝,低H2/CO合成气适用于FT合成长链烃和甲醇等。

CO2-CH4重整制合成气,国内外主要集中在催化剂研发等基础工作上[2],中试及示范规模的实验尚稀少,目前关注到的有中国石油大学(北京)1 000 h工业侧线试验[3]和日本Chiyoda公司500BPD的GTL示范装置[4]。根据CO2干重整可能包括的化学反应及热力学数据可知,重整反应CH4+CO2=2CO+2H2是独立的吸热反应,高温对反应有利,且只有大于914 K才是热力学上可行的反应[5]。无论中国石油大学(北京)还是日本Chiyoda公司的中试实验高温热量供给是制约其经济性和能效的重要因素。日本Chiyoda公司示范试验,采用原料组成n(CH4)/n(CO2)/n(H2O)=1.0/0.4~0.6/1.15~1.64,为保护催化剂、调节合成气组成等,原料气中加入大量水蒸气,这也会带来巨大的能耗。

CO2-CH4重整高达近千摄氏度的高品质热量供给需要从工艺上根本解决。将CH4部分氧化释放的热量供给CO2干重整反应所需,实现CO2-CH4自热重整过程,将是一个高效节能的方法[6-10]。本项目进行了自主知识产权的反应器和贱金属镍基催化剂的研究与开发,在相关合作单位的协作下,完成了原料气处理量10 000 m3/h的CO2-CH4自热重整中试示范实验。

1 CO2-CH4自热重整反应体系

CO2-CH4自热重整制合成气反应体系涉及CO2、CH4、O2、CO、H2、H2O、C等众多反应组分,反应过程复杂,其主要反应有:

ΔH=-820.6 kJ/mol

(1)

(2)

ΔH=-35.7 kJ/mol

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

在上述反应中,反应(1)~(5)为燃烧反应。反应(6)为CO2-CH4重整反应,反应(7)为甲烷水蒸气重整反应(其中水蒸气可由反应过程产生),反应(8)为甲烷和水蒸气反应,反应(9)为逆水煤气变换反应,反应(10)~(12)是积炭和消炭反应。

反应(1)~(5)为放热反应,反应(6)~(9)为吸热反应,放热反应释放的热量供给吸热反应所需,最终实现反应过程的热量自供给以及热量平衡。反应(1)~(5)平衡常数非常大,反应速度快,可认为是不可逆的反应;因反应(6)~(9)为吸热反应,提高温度,热力学上有利于正反应的进行,动力学上有利于提高反应速率。反应(6)、反应(7)、反应(9)为CO2-CH4自热重整过程的控制步骤。

低温(<773 K)时,反应(11)CO歧化积炭很易发生;高温(>973 K)时,反应(12)CH4裂解积炭很容易进行,积炭反应在整个温度区间内都是难免的。

2 CO2-CH4自热重整反应器

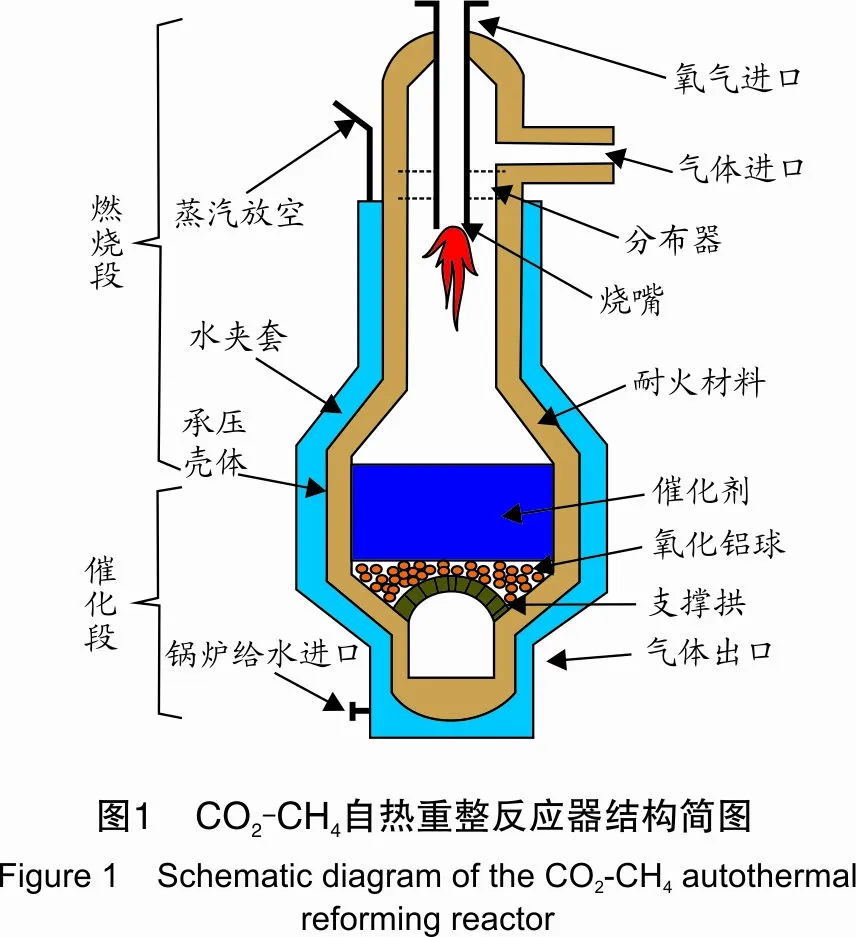

CO2-CH4重整反应是一个强吸热反应,高温条件下的热量供给是一个难题,利用CH4燃烧产生的高温热量供给CO2-CH4重整反应所需,实现CO2-CH4自热重整,开发反应器结构示意图见图1。

由图1可以看出,CO2-CH4自热重整反应器主要包括燃烧段(催化剂以上区域)、催化段(催化剂区域)等主要结构。燃烧段主要有烧嘴、气体分布器等,催化段主要有催化剂、氧化铝耐火球、砖拱等。

由于整个反应温度区间内积炭不可避免,开发和使用耐高温抗积炭的高效催化剂是重整成功的关键之一,中国科学院上海高等研究院与潞安集团进行了自主知识产权催化剂的研发。借鉴传统水蒸气重整的工业化经验,在反应器内催化段装填两种催化剂,上层填充工业成熟的热保护催化剂Z205,下层填充自主研发的新型高效镍基催化剂。

3 计算方法

3.1 基于最小化Gibbs自由能的工艺计算

虽然CO2-CH4自热重整体系反应复杂,但上述反应(6)~(9)又是可逆反应,只要反应达到或者接近化学平衡,合成气的组成是确定的。因此,忽略反应器内部细节,而通过热力学平衡方法,几乎不提供任何实验操作参数,同样可以得到反应器进出口的工艺过程参数。基于最小化Gibbs自由能模拟重整制氢和合成气过程已取得成功[11-12],本文将采用在化工和能源领域广泛应用的国际大型通用软件Aspen plus进行CO2自热重整的模拟计算,其中物流的热力学性质采用RP方程预测。

3.2 反应器内CFD计算

随着计算机性能的高速发展,计算流体力学(Computational Fluid Dynamics,CFD)逐渐成为一种能够高效预测反应器内详细信息的重要工具。CO2-CH4自热反应器内存在不同反应机理的燃烧段和催化段,其中,燃烧段燃烧产生大量的热量供给催化段吸热的重整反应所需;同时,因高温或高氧含量条件下催化剂容易烧结,因此,对反应器内温度场、组分浓度场等信息的了解和把握显得非常重要。

3.2.1 燃烧反应

GRI-Mech 3.0 机理是被广泛接受关于CH4燃烧的详细机理,其中涉及53种组分和325个基元反应。因污染物如氮氧化物NOx不是本文研究的重点,为减少计算量,反应机制剔除含N元素如N、HCN、NO等组分,只保留惰性组分N2,最终参与燃烧段反应计算的有36种组分和217个基元反应。

3.2.2 催化反应

CO2-CH4自热重整催化段反应体系共有CH4、O2、CO2、CO、H2、H2O和C七种组分,C、H、O三种元素,其独立反应数为7-3=4。如果不考虑C,则其独立反应数为6-3=3。其中设计合理、运行稳定的ATR反应器内催化段氧含量少,为进一步观察氧气分布状况,本文中仍然保留该燃烧反应。ATR反应器内催化段通过反应(1)、反应(3)、反应(8)和反应(9)的详细动力学来描述其催化化学反应过程[13-14]。

4 结果与讨论

4.1 工艺研究

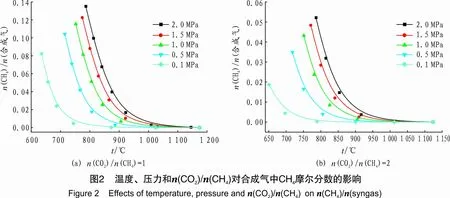

4.1.1 合成气中CH4摩尔分数

根据工业特点,下游对合成气中CH4等惰性气体含量有一定的要求。CO2自热重整的温度、压力和n(CO2)/n(CH4)对合成气中CH4摩尔分数(n(CH4)/n(合成气))的影响见图2(其中平衡温度通过n(O2)/n(CH4)调节)。从图2可以看出:随着平衡温度的增加,n(CH4)/n(合成气)降低;随着转化压力的增加,n(CH4)/n(合成气)升高;随着原料气n(CO2)/n(CH4)的增加,n(CH4)/n(合成气)降低。

另从反应(6)、反应(7)、反应(9)可知,控制步骤的重整反应和逆水煤气反应都是吸热反应,温度增加有利于反应朝正方向进行,因此,平衡温度增加,n(CH4)/n(合成气)降低。从反应(6)、反应(7)可知,重整反应是分子数增加的反应,增加压力有利于反应沿着分子数减少的方向进行,即增加压力抑制重整反应正方向进行,因此,压力增加,n(CH4)/n(合成气)升高。原料气n(CO2)/n(CH4)增加,进一步促进CH4与CO2反应向正方向进行,因此,原料n(CO2)/n(CH4)增加,n(CH4)/n(合成气)降低。

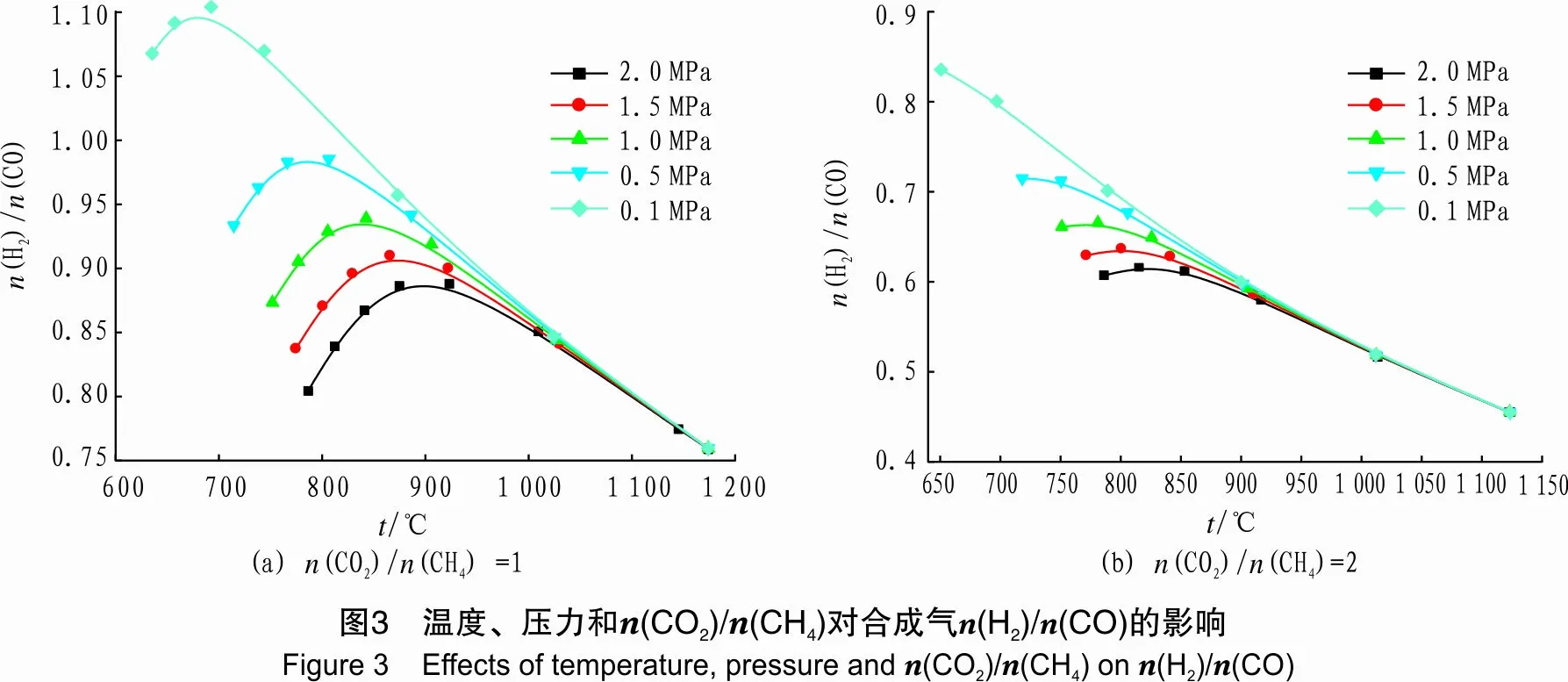

4.1.2n(H2)/n(CO)

温度、压力和n(CO2)/n(CH4)对合成气中n(H2)/n(CO)的影响见图3。从图3可以看出:随着压力的增加,n(H2)/n(CO)降低;温度对n(H2)/n(CO)的影响不是单调增加或者减少;与温度、压力相比,n(CO2)/n(CH4)对n(H2)/n(CO)的影响最为显著。

其中:n(CO2)/n(CH4)=1时,n(H2)/n(CO)约为0.9;n(CO2)/n(CH4)=2时,n(H2)/n(CO)约为0.6。

4.2 反应器CFD分析

4.2.1 燃烧段云图

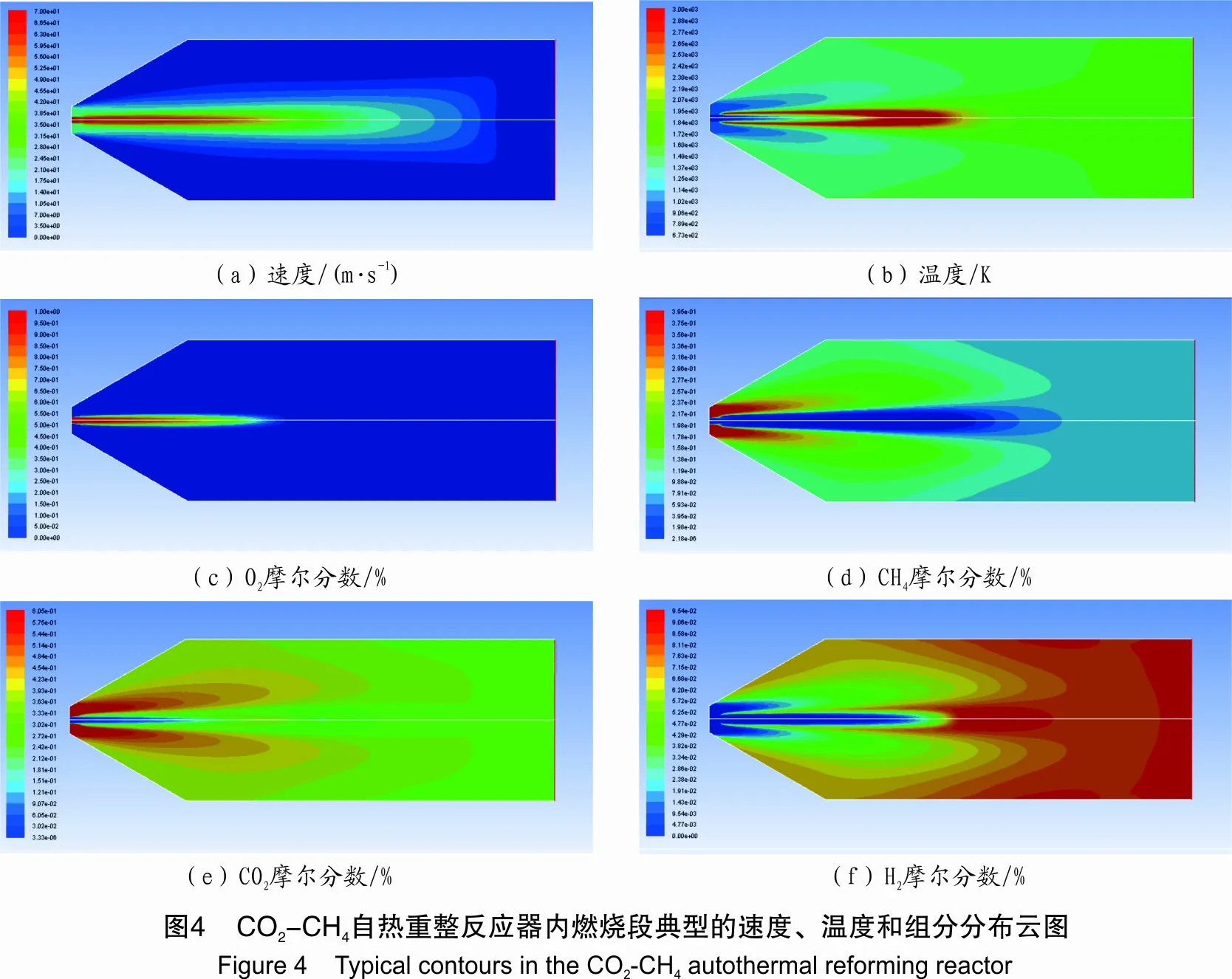

利用详细反应机理计算获得燃烧段内典型的速度、温度和O2、CH4、CO2、H2等组分分布云图,如图4所示。

在CO2-CH4自热重整反应器燃烧段内,从图4可以看出:氧气从CO2-CH4自热重整反应器中心高速喷出(见图4(a)),速度高达约70 m/s,形成受限射流,卷吸原料;在此过程中发生剧烈的燃烧反应,迅速释放大量的热,形成局部温度高达约3 000 K(见图4(b)),局部高温略低于CH4在氧气中燃烧的最高温度3 120 K;O2从烧嘴高速进入反应器内发生剧烈的燃烧反应,O2迅速燃烧殆尽(见图4(c));合理设计的CO2-CH4自热重整反应器内,高速受限射流内发生一系列剧烈的化学反应,尽管CH4、CO2、H2等组分进入反应器的位置和速度有差异,但最终离开燃烧段时,组分浓度区域趋于均匀(见图4(d)~图4(f))。

为了给CO2-CH4自热重整反应器内催化剂创造一个较为适宜的催化条件,对流体从燃烧段内进入催化段时的温度、速度、组分浓度有较严格的要求。从计算分析可知,燃烧高度设计合理,在进入催化段时,O2消耗殆尽,CH4、CO2、H2等组分、温度和速度分布均匀,接近平推流,满足设计要求。

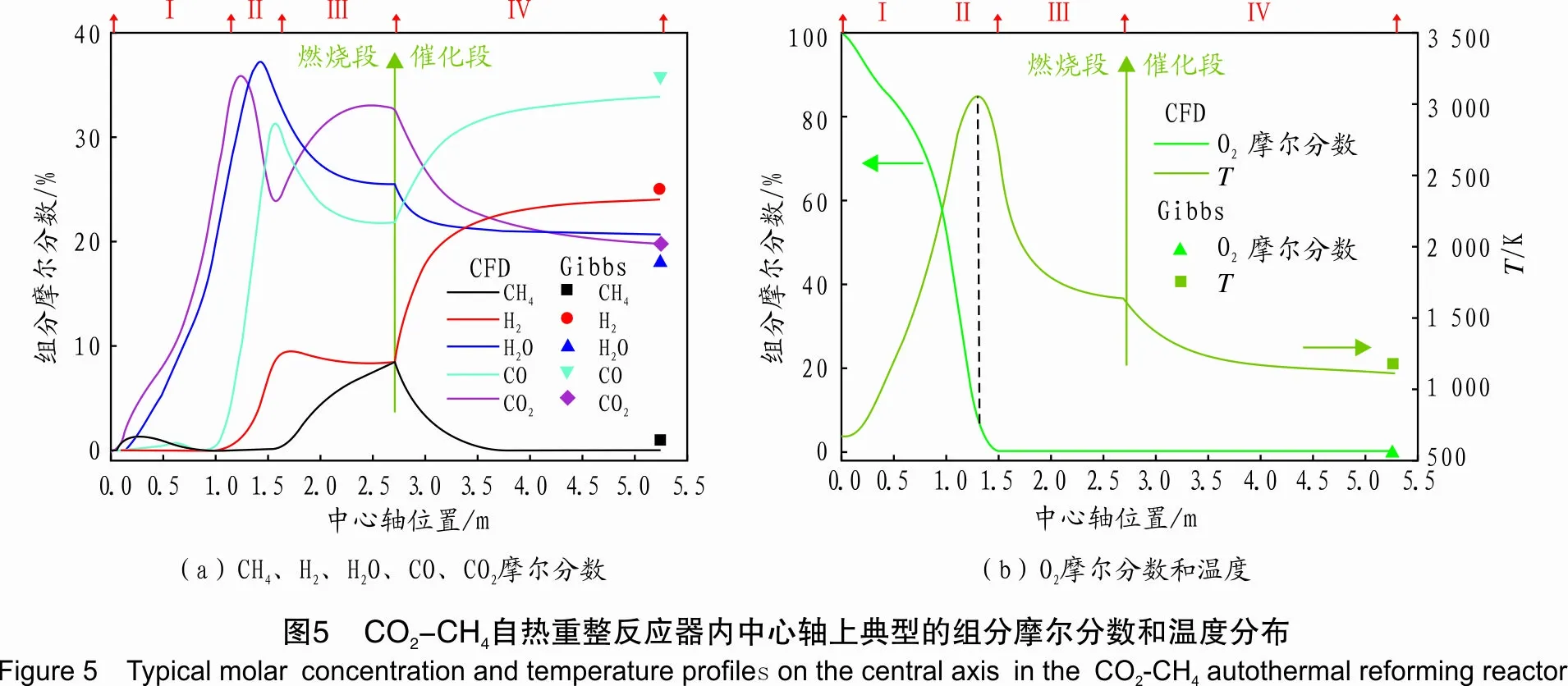

4.2.2 轴向分析

图5为耦合详细动力学CFD方法计算获得的CO2-CH4自热重整反应器内,中心轴上组分浓度和温度分布,并且与Gibbs自由能方法的工艺计算进行比较。从图5可以看出,不同方法计算获得的组分浓度和温度等数据都吻合良好,两种计算方法也起到相互验证的作用。

从图5还可以看出,在反应器中心轴上,蒸汽摩尔分数逐渐增加,约1.2 m处达到最大值;随后逐步减少,到达催化剂床层继续减少,并达到稳定值。CO2摩尔分数沿着轴向位置逐渐增加,约1.0 m处达到最大值;随后逐渐减少,约1.5 m处达到极小值;接着继续增加,在燃烧段末端达到极大值;进入催化剂床层后,其摩尔分数逐步减少并最终达到稳定值。CH4摩尔分数在中心轴开始浓度很低,几乎为零,随后约1.5 m处开始逐步增加,进入催化剂时达到最大值,随后在催化剂床层内迅速下降至含量很低,并维持稳定。CO和H2摩尔分数变化趋势高度一致,在中心轴前约1.0 m位置几乎没有含量,随后迅速增加,至约1.5 m达到极大值,接着摩尔分数下降并达到恒定值,进入催化剂床层,CO和H2摩尔分数迅速增加并达到最大恒定值。O2进入反应器后,其摩尔分数迅速降低,约1.5 m处消耗殆尽。轴向温度先迅速增加,约1.3 m达到最大值,随后迅速降低,进入催化剂床层后进一步降低。

根据图5的分析,可以将CO2-CH4自热重整反应器内分为4个区域:区域Ⅰ,完全燃烧区(中心轴向位置约0~1.0 m,下同);区域Ⅱ,不完全燃烧区(约1.0~1.5 m);区域Ⅲ,非催化重整和湍流扩散区(燃烧段约1.5 m后区域);区域Ⅳ,催化重整区。

CO2-CH4自热重整反应器运行时,高纯度O2从烧嘴高速喷入,因此,虽然进入反应器的n(O2)/n(CH4)远低于CH4完全燃烧n(O2)/n(CH4)=2,但区域Ⅰ内局部氧含量高,发生CH4完全燃烧的反应,区域Ⅰ内CH4完全燃烧迅速消耗O2,产生大量蒸汽和CO2,温度迅速增加,CO和H2含量保持很低。随后O2继续进入区域Ⅱ,由于O2含量减少,此阶段发生不完全燃烧,O2继续燃烧直到消耗殆尽,不完全燃烧时产物CO和H2大量生成,此阶段温度达到最大值。区域Ⅲ内,高温厌氧条件下,同时发生高温非催化重整和湍流扩散,原料CO2和CH4扩散到中心轴心区域,反应产物H2、CO和H2O减少并最终趋于稳定,温度逐步下降。催化重整区域Ⅳ,在催化剂作用下,利用燃烧阶段提供的高温热源,CH4、CO2和水蒸气发生吸热的重整反应含量减少, CO和H2的迅速增加,温度迅速下降,最终反应器内各组分达到或接近化学反应平衡。

4.3 潞安中试

为进一步加深对CO2-CH4自热重整的认识,在山西省屯留县潞安集团煤制油低碳循环经济园区内设计了一套中试实验装置,原料气处理量10 000 m3/h,运行压力2 MPa,新型CO2重整催化剂装填量约5 t,空速2 000 h-1。

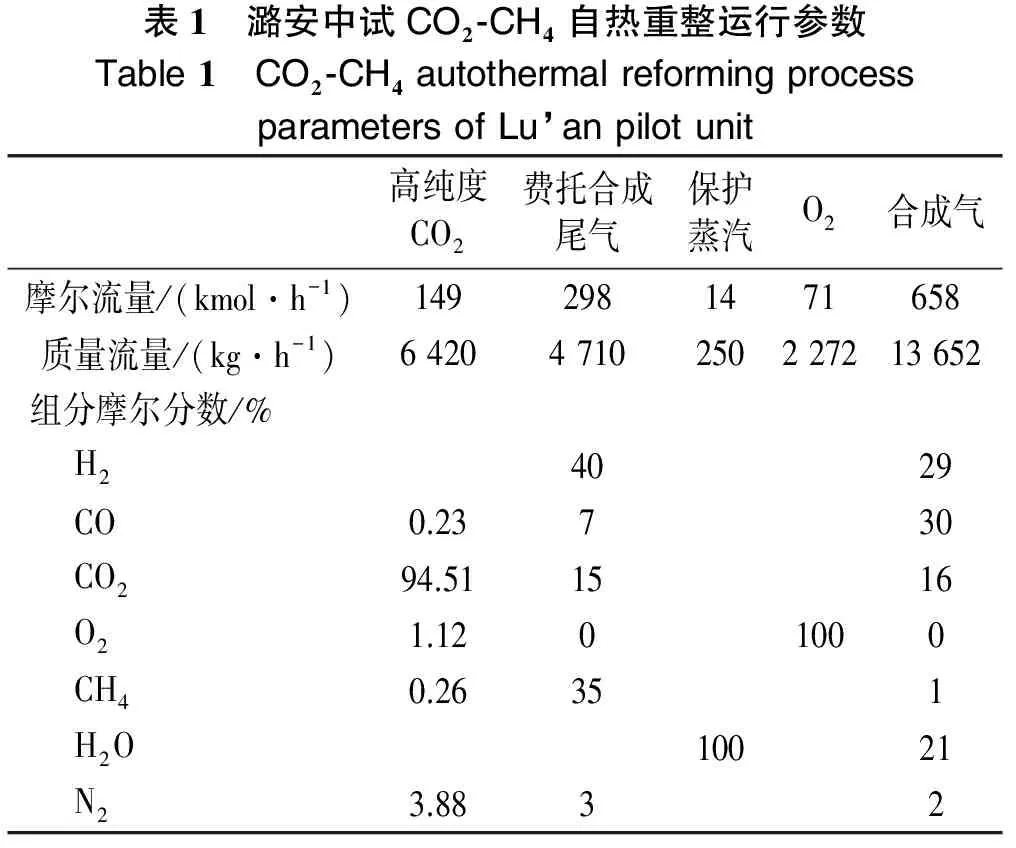

根据中试现场工况,CO2-CH4自热重整反应入口有3股气体:原料气、保护蒸汽和高纯度O2。其中,原料气来自现场费托合成尾气和低温甲醇洗高纯度CO2的混合气,兼顾n(CH4)/n(合成气)、n(H2)/n(CO)等参数,经过优化计算的流股信息如表1所示。从表1可以看出, 潞安中试过程,其中原料气n(CO2)/n(费托合成尾气)=1∶2,出口合成气n(H2)/n(CO)约为1,合成气中甲烷摩尔分数为1%。

表1 潞安中试CO2⁃CH4自热重整运行参数Table1 CO2⁃CH4autothermalreformingprocessparametersofLu’anpilotunit高纯度CO2费托合成尾气保护蒸汽O2合成气摩尔流量/(kmol·h-1)1492981471658质量流量/(kg·h-1)64204710250227213652组分摩尔分数/% H24029 CO0.23730 CO294.511516 O21.1201000 CH40.26351 H2O10021 N23.8832

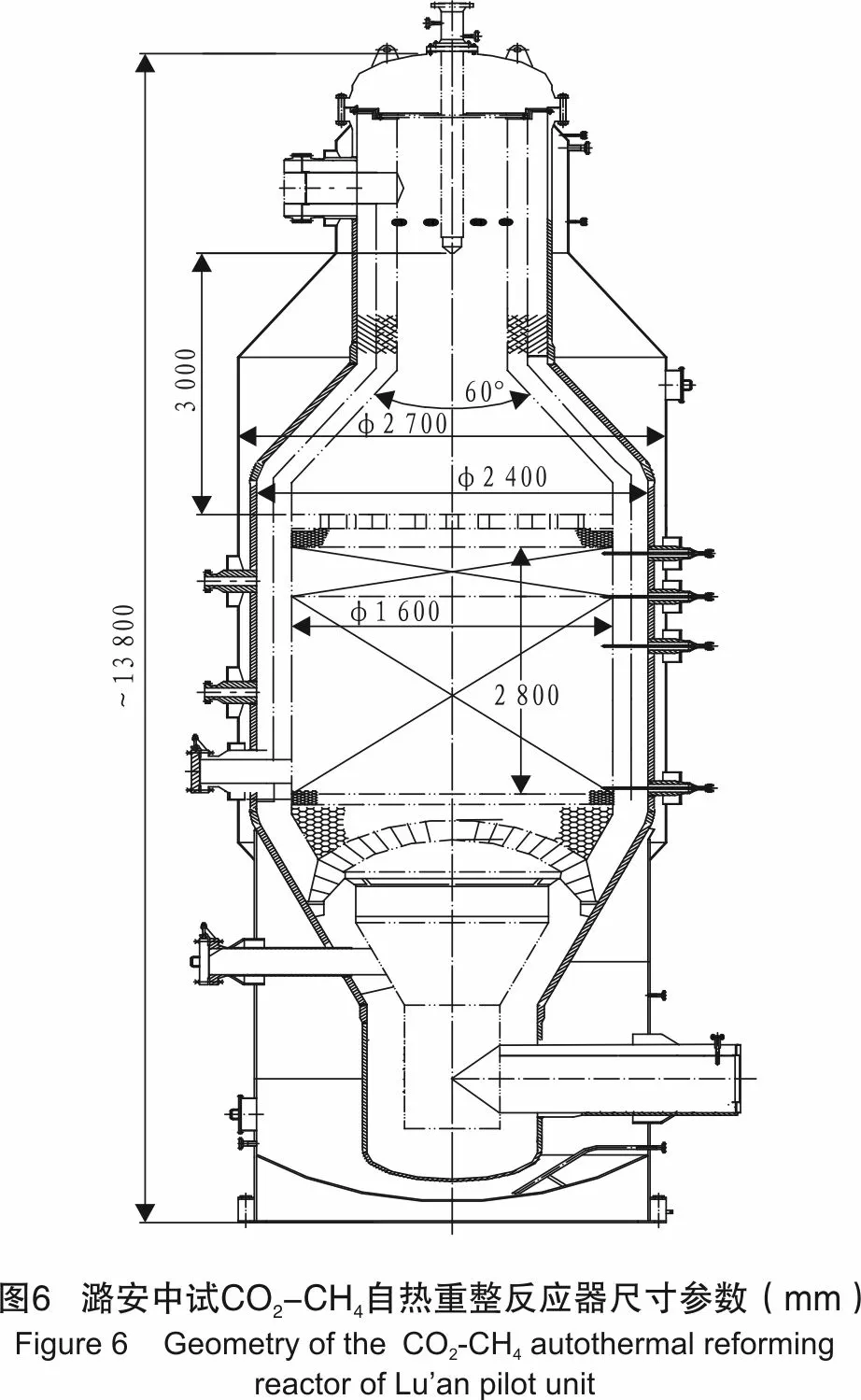

根据CFD详细计算及相关经验,确定CO2-CH4自热重整反应器尺寸参数如图6所示。反应器内径1.6 m,外径2.4 m,水夹套内径2.7 m,燃烧高度3.0 m,催化剂装填高度2.8 m,反应器总体高度约13.8 m。其现场安装后运行的CO2-CH4自热重整反应器如图7所示。

2015年6月6日,CO2-CH4自热重整中试实验成功开车,合成气CH4摩尔分数小于1%,n(H2)/n(CO)=1.1,有效气摩尔分数60.7%,达到设计要求,催化剂性能良好,开车过程未见明显积炭。

4.4 应用前景分析

根据CO2-CH4自热重整中试试验,可预测较为广泛的应用前景,如:①费托合成尾气转化利用,将其转化为合成气作为原料,提高费托合成碳转化效率;②焦炉气行业,将目前至少有1/3以上未能加以利用的焦炉气作为原料制备合成气,用于甲醇合成等;③钢铁行业,采用CO2-CH4自热重整装置替代传统的焦化装置,制备的合成气分离出富CO气体后作为炼铁的还原剂,替代传统的高炉炼铁装置;④天然气行业,将开采的富含CO2的天然气直接进行CO2-CH4自热重整制备合成气,替代传统先分离CO2后输送天然气的模式。

5 结 论

运用Gibbs自由能最小化方法和耦合详细反应动力学的计算流体力学CFD方法,并结合自主开发的反应器和催化剂,在山西省屯留县潞安集团煤制油低碳循环经济园区成功进行了原料气处理量10 000 m3/h、约5 t催化剂的CO2-CH4自热重整中试试验,试验结果具有可预期的应用前景。

[1] 魏伟, 孙予罕, 闻霞, 等. 二氧化碳资源化利用的机遇与挑战 [J]. 化工进展, 2011, 30(1): 216-224.

[2] 李庆勋, 刘晓彤, 刘克峰, 等. 二氧化碳重整甲烷制合成气研究进展及经济性探讨 [J]. 现代化工, 2015, 35(2): 5-8.

[3] CO2/CH4干重整转化制合成气[EB/OL]. (2012-04-08)[2016-06-16]. http://www.cup.edu.cn/newenergy/information/55510.htm.

[4] CO2reforming process [EB/OL]. [2016-06-16]. http://www.chiyoda-corp.com/technology/en/future/CO2_reforming.html.

[5] 李建伟, 陈冲, 王丹, 等. 甲烷二氧化碳重整热力学分析 [J]. 石油与天然气化工, 2015, 44(3): 60-64.

[6] CHEN L, ZHU Q, WU R. Effect of Co-Ni ratio on the activity and stability of Co-Ni bimetallic aerogel catalyst for methane oxy-CO2reforming [J]. International Journal of Hydrogen Energy, 2011, 36(3): 2128-2136.

[7] OEMAR U, HIDAJAT K, KAWI S. Role of catalyst support over PdO-NiO catalysts on catalyst activity and stability for oxy-CO2reforming of methane [J]. Applied Catalysis A: General, 2011, 402(1/2): 176-187.

[8] CHEN L, HAO Z, YANG T, et al. Carbon deposition behavior of a Co-Ni aerogel catalyst in CH4oxy-CO2reforming using various types of reactors [J]. International Journal of Hydrogen Energy, 2014, 39(28): 15474-15481.

[9] OEMAR U, HIDAJAT K, KAWI S. Pd-Ni catalyst over spherical nanostructured Y2O3support for oxy-CO2reforming of methane: Role of surface oxygen mobility [J]. International Journal of Hydrogen Energy, 2015, 40(36): 12227-12238.

[10] CHEN W H, LIN S C. Characterization of catalytic partial oxidation of methane with carbon dioxide utilization and excess enthalpy recovery [J]. Applied Energy, 2016, 162(8): 1141-1152.

[11] AMIN N A S, YAW T C. Thermodynamic equilibrium analysis of combined carbon dioxide reforming with partial oxidation of methane to syngas [J]. International Journal of Hydrogen Energy, 2007, 32(12): 1789-1798.

[12] 汪洋, 代正华, 于广锁, 等. 运用Gibbs自由能最小化方法模拟气流床煤气化炉 [J]. 煤炭转化, 2004, 27(4): 27-33.

[13] CHO W J, SONG T Y, MITSOS A, et al. Optimal design and operation of a natural gas tri-reforming reactor for DME synthesis [J]. Catalysis Today, 2009, 139(4): 261-267.

[14] ABOOSADI Z A, JAHANMIRI A H, RAHIMPOUR M R. Optimization of tri-reformer reactor to produce synthesis gas for methanol production using differential evolution (DE) method [J]. Applied Energy, 2011, 88(8): 2691-2701.

Calculation analysis and pilot test of CO2-CH4autothermal reforming

Liu Junyi1, Chang Hui1, Zhu He2, Tang Zhiyong2

(1.ShanxiLu'anCoal-to-GasolineCo.,Ltd.,Changzhi046103,China) (2.CASKeyLaboratoryofLow-CarbonConversionScienceandEngineering,ShanghaiAdvancedResearchInstitute,ChineseAcademyofSciences,Shanghai201210,China)

The CO2-CH4autothermal reforming process is calculated and analyzed by the Gibbs free energy minimization method and Computational Fluid Dynamics (CFD) coupled with detailed reaction kinetics. Combining with independent research and development reactors and catalysts, the pilot test conditions were the raw material gas treatment capacity of 10 000 m3/h, operating pressure of 2 MPa, nickel based catalyst loading of about 5 tons, and the syngas was CH4/syngas ratios less than 1%,n(H2)/n(CO)=1.1 and effective gas content of 60.7% on the Low Carbon Circular Economy Park, Shanxi Lu'an Coal-to-Gasoline Co., Ltd. The main design dimensions of CO2-CH4autothermal reforming reactor were the inner diameter of 1.6 m, the combustion height of 3.0 m, the catalyst loading height of 2.8 m and the reactor overall height of about 13.8 m.

carbon dioxide, methane, syngas, autothermal reforming, Gibbs, computational fluid dynamics, reactor, pilot

中国科学院先导项目“低阶煤清洁高效梯级利用关键技术与示范”(XDA07000000);国家科技支撑计划“CO2化工利用关键技术研发与示范”(2013BAC11B00)。

刘俊义(1981-),男,学士,工程师,从事化工生产管理工作。E⁃mail:luanljy@126.com通信作者:祝贺,E⁃mail:zhuh@sari.ac.cn;唐志永,E⁃mail:tangzy@sari.ac.cn

刘俊义1 常卉1 祝贺2 唐志永2

1.山西潞安煤基合成油有限公司2.中国科学院上海高等研究院低碳转化科学与工程重点实验室

TE0

A

10.3969/j.issn.1007-3426.2016.06.007

2016-06-01;编辑:康 莉