燃气—蒸汽联合循环发电机组控制系统分析与调试

2016-12-28王真祝宝营

王真,祝宝营

(华电电力科学研究院山东分院,济南250014)

燃气—蒸汽联合循环发电机组控制系统分析与调试

王真,祝宝营

(华电电力科学研究院山东分院,济南250014)

以某电厂M701F型燃气—蒸汽联合循环发电机组为例,介绍采用三菱重工DiasysNetmation和国电南自美卓maxDNA控制系统实现机组整套联合循环的控制,详细分析了燃机控制系统的五种主要控制方式:自动负荷控制、转速控制、温度控制、进口导叶控制和燃料最小选择限制控制。结合调试过程中遇到的问题,如汽包水位调节,进行相关分析并给出可行的解决方法。

燃气轮机;控制系统;调试

0 引言

M701F燃机采用三菱重工的DiasysNetmation控制系统,由燃机控制系统TCS(Turbine Control System)、燃机保护系统TPS(Turbine Protection System)和高级燃烧压力波动监视系统ACPFM(Advanced Combustion Pressure Fluctuation Monitor)组成。燃机/汽轮机监视系统(TSI)采用东方汽轮机有限公司配供的BENTLY-3500系统。余热锅炉及辅助设备控制系统(DCS)采用南京国电南自美卓控制系统maxDNA。

DiasysNetmation由多功能过程站(MPS)、操作员站(OPS)、工程师站(EMS)和历史数据站(ACS)构成。MPS具有运算处理、保存短期数据(1 h数据)、性能计算、标记报警事件和通过ControlNet与现场总线相连等功能。OPS具有图形显示、设备操作输入和改变逻辑参数等改变部分设定的处理等功能,它不保存设备处理数据,每当需要时向MPS或ACS调用相关数据(MHI卡通信)。EMS具有修改逻辑组态、画面组态、文档组态和操作面板组态等功能。ACS具有管理长期数据(标准为31 d数据)和向Excel输出数据等功能。

为了提高控制系统的可靠性,MPS具有自诊断功能,并采用双重系统冗余化结构设计。MPS的CPU卡以设备控制系统持续运行为优先,进行了可靠的自我诊断功能设计。CPU采用冗余化设计,一套系统进行控制,另一套处于待机状态。待机系统按照一定的周期对正运行系统的必要数据进行跟踪,以便保持与控制系统拥有相同的运算结果,随时为系统切换做好准备。CPU对系统之间进行监视,当控制系统发生异常情况时,待机系统能够立即检测出异常情况,并无冲击地从待机状态切换到控制状态。CPU通过系统I/O卡来监视对方系统的正常/异常情况。

1 TCS系统主要功能

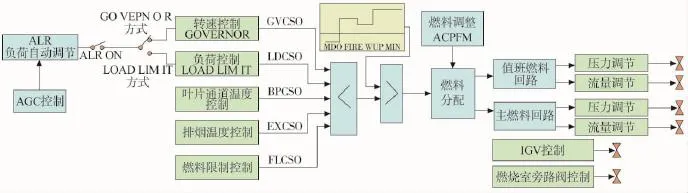

燃机控制系统(TCS)主要有负荷自动调节(ALR)、转速控制、温度控制、燃料限制控制、进口导叶控制、燃料分配控制、燃料压力控制和燃烧室旁路阀控制等功能。

1.1 自动负荷调节

自动负荷调节(ALR)在带负荷运行工况下受AGC控制。自动负荷控制在带负荷工况下若选择ALR ON模式,则负荷基准信号(LDREF)自动根据ALR指令信号改变;若选择ALR OFF模式,则负荷基准信号可由运行人员手动输入。负荷控制回路通过比较负荷基准信号和实际负荷值,经PID运算后输出负荷控制信号(LDCSO)。

1.2 转速控制

速度控制用于发电机同期调节和发电机并网前空载的转速控制。转速基准信号可通过手动增减转速或通过同期装置来调整。在带负荷工况下,若选择ALR ON运行模式且选择调速器控制模式,则速度基准信号(SPREF)将根据ALR负荷设定值而自动改变;若选择ALR OFF模式,则速度基准信号可由运行人员手动输入。转速控制回路通过比较速度基准信号(SPREF)和发电机实际转速,经PID运算后输出转速控制信号(GVCSO)[1]。

1.3 温度控制

由于燃气轮机的透平叶轮和叶片均在高温高速下工作,它们承受着巨大的离心力而且透平叶轮和叶片的材料强度随着温度的升高会明显降低,所以燃机温度控制尤为重要。M701F燃气轮机温度控制包括叶片通道温度(BPT)控制和排气温度(EXT)控制两类。正常运行时,叶片通道温度经常在1 400℃左右,无法长期直接测量,因此,一般通过测量燃气轮机排气温度和压气机的进出口压力来推算此温度,排气温度和叶片通道入口温度的关系为[2]

式中:T2为燃机排气温度;T1为燃机叶片通道入口温度;p2为压气机进口压力;p1为压气机出口压力;n为可变参数。

1.4 进口导叶控制

在启动期间,高压释放压力超过特定的允许值会在轴流式压缩机中产生“喘振”的异常工况,此时压缩机要承受不稳定气流所引起的出口压力剧烈波动。为了防止喘振,启动时的进口气流速率可通过控制进口可调导叶(IGV)角度加以调节。IGV控制可以使燃气轮机处于部分负荷运行时获得较高的联合循环效率。在带负荷运行时,IGV受两部分控制,压气机进气温度和燃机负荷作为前馈控制,而燃机排气温度进行闭环反馈控制。

1.5 燃料最小选择限制控制

燃料最小选择限制控制由一个小选门和一个大选门构成,如图1所示。

图1 燃料最小选择限制控制

小选门:从多个功能控制器输出(GVCSO、LDCSO、BPCSO、EXCSO和FLCSO)中选择最小的作为燃料控制信号输出(CSO)。启动开始时,选择FLCSO,升速至2 880 r/min时,选择GVCSO,并网后若选择LOAD LIMIT方式则选择LDCSO,当进入温度控制方式时,选择BPCSO或EXCSO。并网后,除FLCSO为100%外,其他信号均跟踪当前的CSO并加上一个偏置,是通过动态改变PID高限值来实现的。

大选门:点火之前(MD0),CSO为-5%;点火时(FIRE),维持燃料流量以取得可靠点燃;在加速(WUP)期间,维持燃料流量,防止火焰熄火,并足以加速达到额定转速;加速后(MIN)快达到额定速度时,维持最低的燃料流量以防止转换操作期间燃烧中断。高选门的作用是防止CSO过分降低,而导致在工况变化过程期间熄火[3]。

2 燃机调试中遇到的问题及分析

该机组的高压汽包、中压汽包和低压汽包水位均采用单冲量/三冲量控制,控制系统原理如图2所示,以高压汽包为例介绍。

高压汽包水位测量采用单室平衡容器,单冲量/三冲量的切换由高压主蒸汽流量和高压给水流量大小决定,且利用滞回比较器的工作原理,防止单冲量和三冲量控制频繁切换。当高压主蒸汽流量大于80 t/h且高压给水流量大于100 t/h时,切换至三冲量控制;当高压主蒸汽流量连续30 s小于62.5 t/h,或高压给水流量连续30 s小于90 t/h时,切换至单冲量控制。南自美卓maxDNA DCS控制系统中逻辑组态如图3所示。

图3中主PID控制器调节汽包水位,副PID控制器调节给水流量,高压主蒸汽流量作为前馈作用在主PID控制器中。主控、副控均采用比例积分调节。为了缩短响应时间,减少超调,主PID控制器采用变比例增益控制[4]。

图2 高压汽包水位的控制系统原理

图3 高压汽包水位DCS控制逻辑

在调试过程中遇到的问题。在高压给水流量和高压主给水气动调节阀阀位均跟踪良好的情况下,汽包水位在设定值附近上下剧烈波动。首先调节主控的比例增益,发现比例增益不管增大或减小,汽包水位曲线无明显改善。检查逻辑组态,发现高压汽包水位测量值(PVCtl)的输入仅对三个汽包水位测点取平均值,未加入Lag滤波模块。加入Lag滤波模块后,汽包水位曲线得到明显改善。正常情况下,汽包水位三冲量副控的设定值(RSPCtl)变化趋势应与高压汽包水位滤波后曲线变化相反,但在调节PID参数过程中,发现汽包水位偏差大于40mm后,三冲量副控的设定值一直维持在280,即主PID控制器不再起作用。检查逻辑组态后发现,主PID控制器的输出(OutCtl)最大值被限制为280,不符合实际情况。此极限值仅考虑了高压给水泵的最大给水流量,而实际高压给水流量为高压给水泵流量和TCA泵流量之和,修改主控的输出(OutCtl)极限值后发现其曲线变化趋势符合实际要求,汽包水位得到有效控制[5-6]。

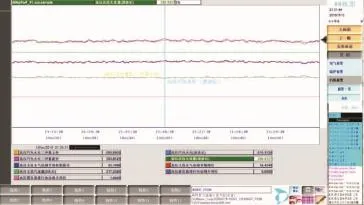

图4 高压汽包水位50 mm阶跃扰动曲线

图5 高压汽包水位稳态曲线

PID参数整定后,给汽包水位设定值一个50 mm的阶跃扰动,如图4所示,经过64 s,高压汽包水位在设定值±25 mm范围内波动。稳态时高压汽包水位在设定值±10 mm范围内波动,如图5所示,满足DL/T 774—2004《火力发电厂热工自动化系统检修运行维护规程》的要求。

3 结语

通过对M701F型燃气轮机组主控制系统的分析,为后续进一步深入研究奠定了一定的理论基础。该机组自投运以来,控制系统运行稳定,设备动作可靠,已投入的自动调节系统性能指标良好。

[1]席亚宾,李洪涛,马永光.M701F型燃气轮机控制系统分析[J].燃气轮机技术,2009,22(3):21-24.

[2]黄建伟.三菱M701F型燃气轮机控制系统分析[J].工业仪表与自动化装置,2006(5):64-70.

[3]毛丹,诸粤珊.三菱M701F燃气轮机控制系统简析[J].湖南工业大学学报,2008,22(6):76-79.

[4]Kim H,Choi S.A model on water level dynamics in natural circulation drum-type boilers[J].International Communications in Heat and Mass Transfer,2005,32:786-796.

[5]朱国雷,曹阳.燃气-蒸汽联合循环机组汽包水位控制优化[J],电力建设,2011,32(6):85-89.

[6]周佳,曹小玲,刘永文.锅炉汽包水位控制策略的现状分析[J],锅炉技术,2005,36(3):5-10.

Control System Analysis and Debugging of the Gas-steam Combined Cycle Unit

WANG Zhen,ZHU Baoying

(Shandong Branch of Huadian Electric Power Research Institute,Jinan 250014,China)

Taking a M701F Gas-Steam combined cycle unit as an example,the whole control system composed of Mitsubishi DiasysNetmation system and Metso maxDNA system was introduced.Five main turbine control modes,namely,automatic load regulation,speed control,temperature control,inlet guide vane control and minimum fuel control were also detailed analyzed.Combined with problems encountered in debugging,such as drum level regulation,feasible solutions were offered in this paper.

gas turbine;control system;debugging

TM611.31

B

1007-9904(2016)11-0066-04

2016-08-08

王真(1978),女,工程师,主要研究领域为电厂、化工的DCS控制及优化。