百万千瓦级超超临界汽轮机低压缸加工技术的探讨*

2016-12-28王标

王 标

1. 上海交通大学 机械与动力工程学院 上海 200240 2. 上海电气电站设备有限公司 上海汽轮机厂 上海 200240

百万千瓦级超超临界汽轮机低压缸加工技术的探讨*

王 标1,2

1. 上海交通大学 机械与动力工程学院 上海 200240 2. 上海电气电站设备有限公司 上海汽轮机厂 上海 200240

1000MW超超临界汽轮机组低压缸尺寸庞大,加工技术要求高。经过一系列工艺分析,确定了加工工艺方案,可保证低压缸表面粗糙度和中分面螺孔定位精度要求,也能控制加工变形,满足图纸要求,提高了加工效率,降低了加工成本,确保了加工进度。所确定的加工工艺方案为同类结构低压缸国产化制造提供了借鉴参考。

超超临界汽轮机; 低压缸; 数控加工

1000MW超超临界汽轮机是当今汽轮机发展的最高水平,也是我国发电设备的发展方向。该机组低压缸的技术和加工质量要求都很高,零件尺寸较大,结构复杂,需要大型数控加工设备来加工。玉环1000MW汽轮机组低压部分由低压内缸和低压外缸构成,低压内缸为上下半对称双流结构,低压外缸由汽缸前端板、后端板、侧板及低压外缸上半等部分组成。低压缸(图1)外形尺寸庞大,加工有一定困难[1]。

1 低压内缸工艺难点分析与方案确定

1.1 低压内缸增加粗车拼缸引导销

玉环机组低压内缸外形尺寸庞大,上半体积为

图1 1000MW超超临界汽轮机组低压缸结构图

6890mm×4777.5mm×3800mm,下半体积为6890mm×6470mm×3285mm,拼合后体积为6890mm×6470mm×7085mm,上半毛胚质量为53900kg,下半毛胚质量为68860kg,拼合后毛胚质量为122617kg,如图2所示。庞大的外形,沉重的质量,再加上立车粗加工前拼缸时中分面连接孔尚未加工,造成立车粗加工前拼缸困难。此外,由于汽缸外形庞大,拼缸时稍有不准就会造成较大偏差,影响汽缸的精加工[2]。为了解决以上问题,根据以往加工经验,提出粗加工时在汽缸上、下半中分面的四个角上需要精加工大螺孔处先预钻四个比螺孔直径小得多的引导螺栓孔,立车粗加工前拼缸时,利用这四个引导螺栓孔引导上缸拼至下缸。利用增加粗车拼缸引导销的方法,一方面可以提高拼缸的精度(由于四个引导孔都是按照精加工的位置加工的,所以粗精加工两次拼缸的状态是一样的,从而减小了两次拼缸的误差),另一方面可以减轻操作工人在拼缸时的劳动强度(如果没有引导销,拼缸时往往要移动多次才能移到理想位置,增加引导销后,通常一次拼缸就能成功)[3]。

图2 立车粗加工内圆安装

1.2 低压内缸以铣代车粗加工内圆

由于玉环机组低压内缸外形尺寸庞大,整个汽缸又为焊接件,因此考虑到可能引起的形变,加工余量放得较大。加工余量最大处可达120mm左右,并且与端面距离较远,不利于用立车加工。因为8m单臂立车的主轴比较小,加之是二手机床,所以粗加工两缸的内圆比较困难。经综合工艺分析后,决定既需立车加工又需数控镗床粗铣的内圆,全部粗加工均在数控镗铣床上粗铣。以铣代车的工艺方法有两大优点。第一,提高加工效率。立车加工是单刀片切削,切削量不能太大,这样就限制了立车的加工速度,并且单臂 8m 立车的主轴无法伸太长,伸得越长,主轴刚性就越差,易引起主轴抖动,影响加工质量,进而影响加工速度。而数控镗铣床用铣刀铣内圆时,利用附件加工,附件刚性好,且切削时刀盘圆周上的十多把刀片同时参与切削,切削快且量大。第二,操作方便。立车粗加工时要将汽缸竖立起,但该汽缸很高,竖直高度达6890mm,需要在汽缸内腔安装搭子才能进行测量、对刀、换刀等操作,十分不方便且不安全。以铣代车后,汽缸加工时分开平放在数控镗铣床上,操作、测量等非常方便且安全[4]。

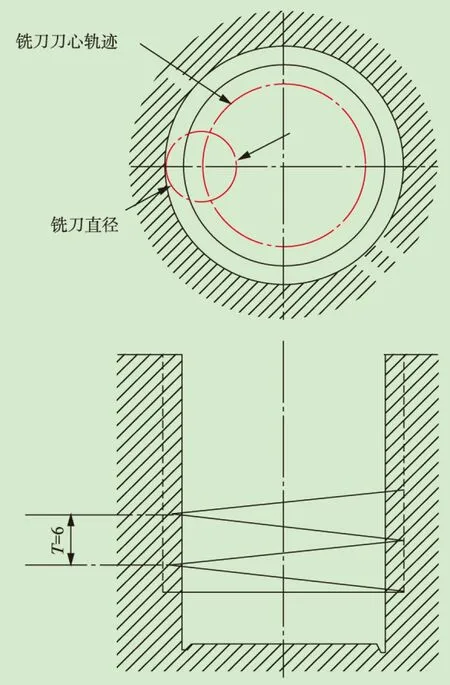

1.3 低压内缸中分面大直径平底螺纹孔的加工

低压内缸中分面大直径螺孔采用德国标准,如图3所示,特点是螺孔底部为平底,且尺寸有一定要求。西门子公司加工时采用山特维克公司镶齿扩孔钻进行扩孔成形,但这种扩孔钻价格昂贵。为降低加工成本,经技术分析后,决定采用在数控机床上用小键槽铣刀行星铣削的方式来加工螺孔底部平面[5-7]。对于M140×6、M80×6和M72×6大直径螺纹,在数控镗铣床上利用三轴联动行星铣削方式加工,实际加工后效果理想,具体措施如下。

图3 低压内缸中分面螺孔示意图

(1) 编制螺纹铣削程序,扩大机床功能。数控镗铣床由于软件功能的缺陷,没有铣削螺纹的功能,为了解决该难题,编制了螺纹铣削子程序:

%SPF 522

N5 R71=R1/2 R72=R9*2 R73=R71-R72

N10 R54=R1-R72 R55=R54/2 R57=R2-R3 R58=0 R300=R9/2

N15 G Z=R3

N20 G01 G41 G91 X=R73

N25 G03 X=-R54 Y0 Z=R300 I=-R55 J0

N30 G03 X0 Y0 Z=R9 I=R71 J0

N35 R58=R58+ R9

N40 @123 R57 R58 K50

N45 @100 K-30

N50 G0 G40 X=R71

N55 G90 Z=R10

M17

该套程序经过多次测试,最终达到理想效果,其适用性广,特别适合各种大螺纹、大螺距的加工。

(2) 设计专用刀具。铣螺纹需要用到专用三角刀片,专用刀片的几何尺寸需要考虑铣削时刀片对铣削面的干涉及所配用的专用刀排。铣刀排直径尽可能选大些,以便提高螺纹铣刀排的刚性及增强加工的稳定性。螺纹铣削刀具如图4所示。

图4 螺纹铣削刀具

利用数控三轴联动的特点,对螺纹进行铣削加工,工作原理为: 螺纹铣刀通过数控程序控制,在自身旋转的同时作空间螺旋运动,在空间形成的轨迹轮廓面与螺纹的螺旋面重合,从而铣削出完整的螺纹。在螺纹铣削时,为了避免排屑的影响,螺纹铣刀从最底部开始进行螺纹铣削,直至顶部结束[8],如图5所示。

图5 螺纹铣削示意图

(3) 实施低压内缸螺纹铣削工艺。低压内缸在数控镗床加工螺纹前,先应用钻床钻孔快的特点,由摇臂钻床预钻各孔,单面放5mm余量,深度在原螺孔深度的基础上再加深15mm,最后由数控镗床镗去余量,达到各螺纹底径的要求尺寸,并利用数控三轴联动的特点对螺纹进行铣削,X轴、Y轴控制螺纹中径,Z轴控制螺距。通过试铣削,调整好最佳刀尖直径偏置值,并控制好切削参数的匹配[9]。

铣削M140×6大螺纹的主程序如下:

N5 G16 X Y W

G G90 G54 W Z50 D1 S1000 F1200 M3R1=140 R2=-140 R3=-420 R9=6 R10=50 R11=3 R13=522

L50

GG50M5

M30

主程序中,D1为刀具补偿,R1为直径,R9为螺距,R10为退刀点,R11为第几轴。

1.4 低压内缸内圆处汽封槽加工

在玉环机组低压内缸内腔端面附近,两端各有8条2×2.5mm的汽封槽,如图6所示。

图6 低压内缸端部汽封槽

针对精加工内部汽封槽、持环安装腰带、各直槽等,设计各种割刀、汽封槽割刀、刀排、接长排等用于完成加工。针对内部尺寸测量困难的问题,设计直槽卡板和3.5m直尺对加工尺寸进行检验。低压内缸在数控立车上完成内部加工,如图7所示。

图7 低压内缸在数控立车上加工

1.5 精车低压内腔时直接镶汽封齿并精加工汽封齿

在玉环机组低压内缸内腔端面附近的8条2×2.5mm汽封槽内均要镶汽封齿,还要对汽封齿进行精加工。常规加工工艺是: 在内腔2×2.5mm 汽封槽加工好之后,汽缸吊下立车,拆开上下半,然后分别在上、下半2×2.5mm汽封槽内镶汽封齿,再拼合上、下半,在数控立车上进行精加工[10]。由于此缸外形庞大且沉重,上车、下车、拆缸、拼缸都十分不方便,且要花较长时间,因此提出在精加工内腔内圆和2×2.5mm汽封槽,且在立车上镶汽封齿后,立即精加工汽封齿的改进方案。这方案存在一个缺点: 镶汽封齿时,汽封齿在中分面的接合处可能会留下间隙,这条间隙比两缸分开镶大1~2mm。经过向本体、叶片、车间技术组和车间钳工多方咨询和讨论,认为可以将此间隙控制在3mm以内,对效率没有影响。于是,在实际加工过程中采用了这一方案(图8)。实施工艺方案,镶汽封齿结束后,测量了汽封齿在中分面接合处的间隙,只有约 2mm,达到了设计要求。这一改进方案有两个优点。第一,大大减小了劳动强度。如果拆开镶汽封齿,将多一次拆缸和一次拼缸,汽缸多翻两次身,多上两次车,对于如此大且沉重的缸而言,这无疑有很大的劳动量。第二,操作方便。拆开镶汽封齿是在垂直方向上径向镶,汽缸内壁为圆弧面,半径比人高,因此操作极为不便,并且还要重新搭操作台。不拆开在立车上直接镶汽封齿,操作人员一边镶一边可以在圆周方向上移动,工作方便,且操作人员可以利用立车搭好的操作台进行操作,不需要重新搭操作台。综上所述,在精加工内腔内圆之后直接在立车上镶汽封齿,然后精加工,这种方法简单且能满足设计要求。

图8 低压内缸径向镶汽封齿操作图

1.6 低压内缸内部中分面骑缝销孔的加工

低压内缸内部轴向平面靠近中分面处有8个骑缝销孔,由于骑缝销孔在内侧中分面上,上下半合缸后才能加工,因此加工很困难。针对这一问题,设计了专用工装、定位座、接长钻和铰套,并用钻模板保证孔的位置,用吸铁钻保证加工顺利完成。所设计的专用工装已申请国家发明专利,专利号: 200910201135.3。

2 低压外缸工艺难点分析与方案确定

玉环机组低压外缸外形尺寸庞大,前端板、后端板长均为 10800mm,高 4950mm,汽缸侧板宽6700mm,高4950mm,低压外缸上半长10800mm,宽7100mm,高4950mm,各部分加工完毕后运至电厂进行装焊。此缸尺寸大,刚性差,加工中容易变形,中分面表面粗糙度难以保证。中分面上螺孔众多,于是将汽缸放置在数控镗铣床上加工,保证表面粗糙度和中分面螺孔定位精度,并且提高了加工效率。低压外缸上半长10800mm,分电机端、调阀端和中部三个部分,总宽7100mm,电机端和调阀端中分面需要加工,加工后符合装配要求,中部不必加工,电机端、调阀端和中部运至电厂后再焊接拼合为一体。

玉环机组低压外缸的加工难点主要表现在两个方面。第一,外形尺寸庞大,整个汽缸在加工阶段无法拼合为一体进行加工,需要肢解成汽缸前端板、后端板、侧板、汽缸上半等部分,分别进行加工,运至电厂安装现场后再进行拼合。如此庞大的尺寸要求,机床的加工范围较难达到工件最大加工尺寸范围。第二,极易产生变形,汽缸前端板、后端板、侧板、汽缸上半等部分均由钢板焊接组成,由于钢板较薄,大部分钢板材料均采用Q235普通碳素结构钢,因此这些部件在起吊、装夹、加工过程中极易产生变形。

针对以上加工难点,实施了相应对策加以解决。第一,采用大型数控镗铣床进行加工,针对玉环机组低压外缸外形尺寸庞大的特点,指定一台大型数控镗铣床加工此缸,该机床最大加工体积为24m×6m×1.5m,最大承载质量为75t,工作台面积为5m×11m,可满足工件的外形尺寸要求。与此同时,应用该数控机床加工还可以解决工件中分面孔定位难的问题。因为在机床上对中分面进行一次装夹即可完成加工,可以有效避免因多次装夹造成的校调困难、基准不一致等影响加工精度的问题,保证了加工质量。第二,优化装夹方案、增加校调基准,反复校调,针对钢板较薄、刚性差,以及在起吊、装夹、加工过程中极易产生变形的问题,采用了减少装夹次数、增加校调基准、反复多次校调等方法来减小汽缸变形对加工的影响。汽缸7个部分加工的部位分别在中分面和侧面,为了减少装夹次数,充分应用了机床现有的附件,用最优化的装夹方案进行加工,大部分加工部位一次装夹即可完

成。对于必须采用两次装夹才能完成的部位,在加工过程中通过反复校调基准的方法,来保证两次装夹基准的一致性。由于钢板刚性差,装夹时经常出现一边校调准后另一边又不准的情况,为此在加工时候采用反复多次校调的方法进行安装校准。

3 总结

对玉环机组1000MW超超临界汽轮机低压缸加工工艺进行改进,实现了自主加工,节约了大量加工费用,同时也确保了加工的进度要求,为今后加工超大容量机组汽缸积累了宝贵的经验。玉环1000MW 汽轮机组是国家重点工程,确保该机组加工质量和按时交货意义重大。玉环机组制造工程的顺利完成使生产能力更适应市场经济的要求,也使百万千瓦等级汽轮机的加工工艺上了一个新台阶。

[1] 施徐明.亚临界300MW机组低压内缸结构优化改造[J].装备机械,2014(4): 32-37.

[2] 朱永茀,黄德厚.大型零件的平衡装夹方法[J].机床,1985(11): 23-24.

[3] 薛源顺.机床夹具设计[M].3版.北京: 机械工业出版社,2011.

[4] 陈远智.垂直螺孔加工专用工装的设计[J].机电技术,2011(2): 113-115.

[5] 闻邦椿.机械设计手册[M].5版.北京: 机械工业出版社,2010.

[6] 李鹏飞,沈永根,蔡振铭.一种带定位的螺纹孔加工方法[J].上海电气技术,2015,8(2): 32-36.

[7] 沈永根,蔡振铭.燃气轮机中间缸制造技术的研究[J].装备机械,2015(3): 21-27.

[8] 孙智勇,姜黎生.百万核电汽轮机低压内缸车铣加工[J].机械工程师,2015(5): 278-279.

[9] 陈雪.汽轮机低压内缸大直径螺纹数控镗削加工技术[J].中国教育技术装备,2015(14): 169-170.

[10] 吴纪.低压缸汽封改造及内缸面开槽经济性研究[J].江西电力,2013(4): 88-90.

Low-pressure cylinder of 1000MW ultra-supercritical steam turbine requires high process technology owing to its large size. After a series of process analysis the determined process scheme could ensure the surface roughness of low-pressure cylinder and the screw positioning accuracy at the split plane, and it can also guarantee the deformation requirements during processing and the processing requirements specified by the drawings while improving the working efficiency, reducing the processing cost and ensure the processing schedule. The determined process scheme could provide a reference for localization manufacturing of low-pressure cylinder with homogeneous structures.

Ultra Supercritical Steam Turbine; Low-pressure Cylinder; NC Processing

2016年2月

王标(1984— ),男,本科,工程师,主要从事汽轮机大型零部件的工艺及数控编制工作, E-mail: wangbiao@shanghai-electric.com

TM611.24;TG506

B

1674-540X(2016)03-039-05

*中国发明专利: 汽轮机低压内缸腔体内的斜销孔的加工夹具及加工方法,专利号: 200910201135.3