国内天然橡胶/白炭黑湿法混炼技术发展的现状

2016-12-28陈毅敏北京万汇一方科技发展有限公司北京100037

陈毅敏(北京万汇一方科技发展有限公司,北京 100037)

国内天然橡胶/白炭黑湿法混炼技术发展的现状

陈毅敏(北京万汇一方科技发展有限公司,北京 100037)

湿法混炼技术是绿色轮胎技术和天然橡胶绿色制造技术发展的需要。本文从湿法混炼胶的性能特点、技术发展过程和节能减排的角度介绍国内天然橡胶/白炭黑湿法混炼的最新进展。

湿法混炼;橡胶;白炭黑;絮凝法;分散法;绿色;环保

我国是全球最大的生胶消耗国和最大的轮胎生产国。近十年生胶消耗量增长率约9%,2014年我国生胶消耗量为830万t,占当年世界橡胶总消耗量2 800万t的30%以上。我国橡胶工业总产值达9 870亿元,轮胎产量5.62亿条,胶管胶带以及其他橡胶制品也名列世界前茅。

在橡胶胶料加工过程中,混炼是最关键的工序,也是橡胶加工中能耗最高的工序,占轮胎生产过程全部能耗的40%。但目前橡胶工业仍沿用能耗高、产业链长、环保差的机械干法混炼,在密炼机中对橡胶/填料/配合剂进行多段混炼。据核算:橡胶干法混炼工艺每吨混炼胶需要消耗400 kW.h电,按照2014年我国生胶消耗量830万t计算,需60亿kW.h电,约合人民币近48亿元。因此,混炼的创新改造、节能混炼材料和工艺的开发成为行业中的重中之重。是橡胶行业节能减排,实现绿色化生产的重要发展方向之一。

白炭黑是一种不依赖石油资源的橡胶补强剂。用于轮胎胎面上不仅能有效地降低胎面胶料的滚动阻力,还能保持良好的抗湿滑性能。节油和减少汽车废气排放效果显著。是用于制造“绿色轮胎”的必不可少的补强材料。但由于白炭黑的表面性质,在干法混炼中很难获得大填充量高分散的混炼效果。近几年国内外在白炭黑胶料的混炼工艺方面开展了大量的研究工作。

1 湿法混炼技术是生产天然橡胶/白炭黑混炼胶的一个理想的解决方案

橡胶的湿法混炼是相对于传统的橡胶干法混炼而提出的一种高效节能的混炼方法。它是一个将橡胶胶乳和填料的水分散体在液态下混合分散后,再经絮凝干燥等工序生产橡胶混炼胶的过程。

白炭黑即二氧化硅,是一种具有代替炭黑潜力的橡胶补强填充剂,早期白炭黑在橡胶中的大规模使用曾有三大障碍:

一是白炭黑的价格高;

二是白炭黑的补强性能不如炭黑;

三是白炭黑的混炼困难。

随着工业技术的进步,目前一般白炭黑的价格已经降到相同性能炭黑的价格或还略低于炭黑的价格。而在使用偶联剂后,白炭黑的补强性能迅速接近炭黑,并在一些方面超过了炭黑。比如在现代轮胎的关键性能指标滚动阻力性能和湿滑性能方面,已经处于不可替代的地位。唯有与橡胶混炼一直是阻碍白炭黑进一步大规模应用的障碍。

橡胶的混炼是将具有补强填充作用的填料(主要是炭黑和白炭黑)均匀分散于橡胶之中的工艺过程。混炼过程除了分散作用之外,还必须保持填料表面的补强机构,使橡胶烃与填料表面能有效结合,提高橡胶的强度、定伸和耐磨耗等使用性能。橡胶混炼的经典方法是将干橡胶与填料干粉在炼胶机中,通过强大的机械作用和加热作用将粉状填料逐渐揉入橡胶烃中,填料在橡胶烃中随着炼胶的时间而逐步分散,是一高耗能、高污染、耗用大量的混炼设备和混炼工时的工艺过程。

图1是一个橡胶混炼过程中加入的填料随混炼过程逐步分散的照片。

图1 混炼胶中填料(炭黑或白炭黑)随混炼时间逐步分散的过程

天然橡胶/白炭黑干法混炼的一个主要障碍是两者的表面极性相差太大。混炼过程中,除了极性外,天然橡胶极高的黏度和白炭黑的巨大的表面积都是均匀混炼的壁垒。两者往往无法分散均匀,或者说它依赖于白炭黑本身的分散性能,这限制了白炭黑在橡胶中的应用。往往需要耗费相当的成本去改造白炭黑填料粒子的表面,以达到足够的分散效果。这种提高分散性的一个负作用就是会降低整个胶料的动态性能。

湿法混炼则是在橡胶和白炭黑之间加入了作为介质的水,即:橡胶是胶乳的形态而白炭黑则处于特殊的浆料型态,二者都处于水分散体状态。湿法混炼与干法混炼最大的不同在于填料是以水分散体的形式分散于液状的胶乳之中,再经絮凝干燥后生成混炼胶的,两者之间的能耗的差别显而易见。

2 国内天然橡胶/白炭黑的湿法混炼技术的现状

国内从事湿法混炼的单位包括院校、研究院、轮胎生产企业和天然干胶生产企业等,经多年的探索和实践,在湿法混炼的工艺条件,影响因素和天然橡胶/白炭黑湿法混炼的应用研究方面都取得了很大的进展。

2014年国家科技部将橡胶的湿法混炼列入新材料领域的项目指南。并于2014年将橡胶的湿法混炼项目列入了十三五国家科技支撑项目计划。

天然橡胶/白炭黑的湿法混炼技术主要有:原位生成法、共沉法、高速搅拌混合法和连续无酸快速凝固法。

2.1 原位生成法

原位生成法的基本原理是利用白炭黑的生成机理,将硅酸钠( Na2SiO3.9H2O)或其他可以原位生成白炭黑的原料的水溶液加入天然胶乳中,搅拌均匀后加入酸性物质,在橡胶体中原位生成白炭黑(二氧化硅),同时将胶乳絮凝生成天然橡胶/白炭黑混合胶料。

该方法在橡胶体中原位生成的白炭黑纳米粒子分散均匀,白炭黑粒子之间的填料-填料相互作用没有典型干法混炼白炭黑的那么明显,更容易被橡胶烃浸润。

使用原位生成法生产天然橡胶/白炭黑混合胶料,白炭黑的填充量最高可以达到30份左右。但是由于反应环境比较复杂难于控制,而且胶乳需要用酸絮凝→清洗除酸→造粒→烘干的方法生产混炼胶。无法避免酸性物质对于橡胶成品的影响。

2.2 共沉分散法

共沉法制造天然橡胶/白炭黑湿法混炼胶,是将橡胶胶乳和白炭黑的水分散体分别调成一定的浓度和酸碱度,然后相混合并在反应器(槽)中经过一定时间的共沉过程,再用酸絮凝→清洗除酸→造粒→烘干的方法生产混炼胶。该方法的技术关键在于通过胶乳的处理技术和制备具有双亲特性的白炭黑水分散体的技术,使得橡胶胶乳和白炭黑在共沉过程中能均匀分散。使用共沉法可生产各种不同的白炭黑的填充量的天然橡胶/白炭黑混合胶料。

该法使用的设备可与生产天然胶干胶的设备通用,但也同样与生产天然胶干胶的情况相似,存在生产耗时长、用水量大、排放大、无法避免酸性物质对于橡胶成品的影响等问题。

2.3 高速搅拌分散法

该法先通过化学的方法适当提高天然橡胶胶乳的机械稳定性,然后加入白炭黑水分散体,并通过高速搅拌使白炭黑均匀分散于胶乳中。再用酸絮凝→清洗除酸→造粒→烘干的办法生产混炼胶。

该法以高速搅拌分散取代共沉分散,分散的均匀性可以通过搅拌条件的控制和调整,可生产各种不同的白炭黑的填充量的天然橡胶/白炭黑混合胶料。但还是不能完全实现连续化生产,且同样存在用水量大、排放大、无法避免酸性物质对于橡胶成品的影响等问题。

2.4 连续非酸快速絮凝法

该法采用新型的非酸快速絮凝剂与胶料在分散絮凝装置中完成胶乳/白炭黑的均匀分散和絮凝过程,再经连续机械脱水→造粒→烘干。由于多项开创性技术的应用,该方法在目前能检索的范围内首先实现了天然胶/白炭黑湿法混炼的连续生产,由于采用非酸的快速絮凝技术,可以避免残余的酸性对胶料性能的影响,且可以基本免除水洗工序,可大幅度减少用水和减少含酸废水的排放。

3 国内万吨级天然橡胶/白炭黑的湿法混炼生产装置介绍

国内首套万吨级天然橡胶/白炭黑的湿法混炼生产装置,是将传统天然橡胶的粗放型生产模式以及早期天然橡胶/白炭黑湿法混炼间歇式生产方法,通过对于混合、絮凝、脱水干燥、造粒、烘干等工序的技术再造和关键技术设备的研究与匹配,形成的一套制备10~90份(以50份为代表规格)的湿法混炼胶连续化生产装置。

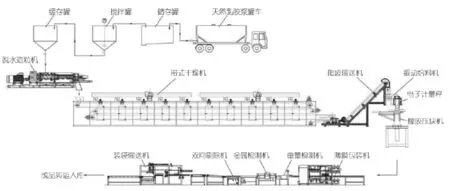

图2 万吨级天然橡胶/白炭黑的湿法混炼生产装置示意图

3.1 非酸快速絮凝技术

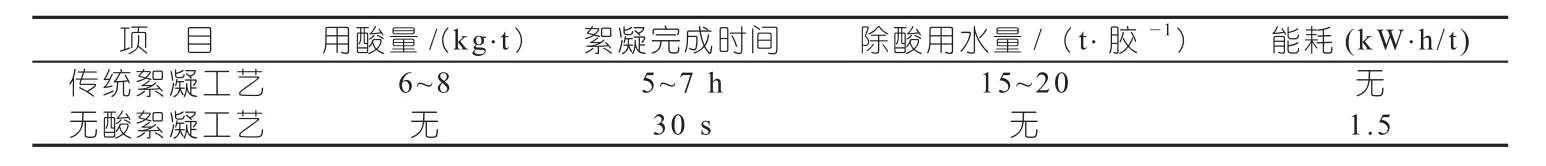

絮凝过程是天然橡胶干胶生产的关键环节,通常使用的酸凝法耗时长、耗水量大,很难适应连续化生产的要求,采用非酸絮凝剂有效的实现了无酸快速絮凝。絮凝时间是一般酸凝法的1/30。

3.2 螺杆挤压脱水造粒技术

胶乳与白炭黑定量混合分散经絮凝后胶-水分离,此时的胶-水混合体系统中的含水率高达70%以上,其中一部分为表层水,另一部分为包裹在胶层中的包覆水。在进入烘干工序之前需尽量通过机械方法除去所含的大部分水分,以利于减少烘干所需的能量。

胶料脱水传统生产工艺由压薄机、三道或四道绉片机和锤磨机来完成脱酸、脱水造粒工序,造粒后含水率为40%~50%,含水率较高,生产设备多,工序复杂,生产时间长。

表1 各种絮凝方法的比较

该装置选择采用螺杆挤压脱水造粒技术:经絮凝的胶-水混合体,连续进入螺杆挤压机通过对胶-水混合体的不断增压而实现胶料的固液分离,所含水分经过特殊设计的排水口流出,胶料则最终通过特制的喷嘴挤出,经切粒后进入烘干机构。

3.3 浅层微波连续干燥技术

传统的天然橡胶干燥工艺中有洞道式半连续干燥法和连续干燥法,主要热源有煤重油、柴油、液化气和电,干燥设备有燃油炉和热风炉、煤气干燥装置等。干燥过程长,对质量影响比较大。同时还是天然橡胶生产的耗能大户。

经挤压脱水造粒的胶料含水率约在30%左右,如果以传统干燥法干燥天然橡胶/白炭黑湿法混炼胶,通过热风干燥隧道。热风温度120℃干燥时间(从进入到推出)2 h,热风隧道的占地面积大,时间长,而且容易造成加热不均匀。

微波干燥不同于传统干燥方式,不需要热传导过程。在干燥过程中也不会受胶料收缩等因素的影响。与传统干燥方式相比,具有干燥速率大、节能、生产效率高、干燥均匀、清洁生产、易实现自动化控制和提高产品质量等优点。

该装置在国内首次提出将微波干燥用于天然橡胶/白炭黑湿法混炼连续化生产线上。通过应用新型的微波连续化浅层烘干技术,显著减少了天然橡胶生产过程中用于烘干的时间,降低了能耗。

4 发展天然橡胶/白炭黑湿法混炼技术的绿色环保意义

(1)推动各种白炭黑在高技术轮胎中的大量使用,促进我国绿色轮胎产业的发展

白炭黑化学成分为二氧化硅,不依赖石油资源,用于轮胎胎面上不仅能有效地降低胎面胶料的滚动阻力,还能保持良好的抗湿滑性能,节油和减少汽车废气排放效果显著,是用于制造“绿色轮胎”的必不可少的补强材料。但在干法混炼的条件下,白炭黑的用量超过30份就会给炼胶带来极大的困难,既使增加混炼段数延长混炼时间加大能耗,也还会造成橡胶其他性能的下降。

湿法混炼技术解决了白炭黑在橡胶中混炼难、分散难的问题,湿法本身耗能较之干法低得多,且能够在几乎不增加生产过程的时间和能耗的情况下,生产从10~90份任意一种填充量的湿法胶产品。这将有力支持我国绿色轮胎技术发展的需求。

绿色轮胎是汽车减少能耗进而减少二氧化碳排放的主要手段之一。我国目前绿色轮胎在轮胎总产量的比例还十分低,这也阻碍国产轮胎在国际市场特别是欧美国家轮胎市场的推广和销售。湿法胶的大量生产将有助于我国轮胎产品整体水平的提高。

(2)推动白炭黑代替黑炭黑成为橡胶工业的主要补强填充材料,减少橡胶行业对石化产品的依赖

传统上,橡胶制品大多使用炭黑作为补强填充剂,炭黑是以石化产品为原料生产的,每年需耗费大量的石油和天然气资源。而白炭黑则是水合二氧化硅,是一种石英砂为主要原料的无机产品,目前其产品价格已与炭黑产品相仿或更低。湿法混炼技术解决了白炭黑的混炼分散难题,与传统的干法相比使白炭黑在胶料中具有卓越的分散性,使硫化胶的应力-应变、弹性、生热、耐切割、耐屈挠疲劳等物理机械性能都比干法混炼胶有了显著的提高。将会在短期内推动白炭黑的大量采用,从而减少橡胶行业在补强剂填充材料方面对于石化产品的严重依赖,这也是橡胶工业原材料的一个发展方向。

(3)明显地减少从天然橡胶制胶开始一直到轮胎橡胶制品这整个生产链上的能耗、水耗和排放的水平

在天然橡胶制胶方面,我国是世界天然橡胶的主要生产国之一,年产天然橡胶胶乳产量为240万t左右(折合干胶80万t)。产地集中分布在我国的海南省和云南省。而且我国天然橡胶产区的收胶方式一直以田间胶乳的形式为主,有较为丰富的天然橡胶田间胶乳资源。十分有利于湿法混炼技术的应用和推广。

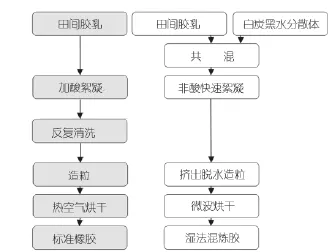

目前国内普遍采用的以田间胶乳为原料的典型的天然橡胶制造过程和天然橡胶/白炭黑湿法混炼过程比较如下,参见图3。

在天然橡胶的絮凝过程中必须加入有机酸以中和前期为保鲜而加入的氨类并使胶乳絮凝。尔后为了除去絮凝过程加入的酸,必须进行反复的锤磨和漂洗。每吨干胶平均用水达15~20 t,而加上胶乳本身所含的70%的水份,每吨干胶要排放20 t以上的含酸废水。清洗过后的胶粒经过热风烘干,由于橡胶烃是热的不良导体,在除水烘干过程也需要耗费大量的热能。

图3 天然橡胶制造过程和天然橡胶/白炭黑湿法混炼工艺流程比较

天然橡胶/白炭黑湿法混炼技术生产每吨湿法混炼胶可以节约用水10 t以上,相应减少同数量的废水排放。同时可减少烘干的能耗约45%。

在橡胶制品企业方面,轮胎橡胶生产企业采用湿法混炼胶可以减少大约25%的混炼能耗,同时减少设备的占用率和半成品堆放场地。

(4) 明显减少橡胶生产企业混炼工序的环境污染

首先湿法混炼技术解决了轮胎橡胶厂最大的粉尘污染源,可极大地改善炼胶工人的生产条件,使工厂及周边可以免除因炭黑及白炭黑的飞扬所造成的特有粉尘污染问题。其次它并不是将这种污染方式从轮胎橡胶厂转移到其他地方,而是通过液态混合的方式,从根本上避免了粉尘的产生和扩散。

5 湿法混炼技术目前存在的问题

国内湿法混炼技术经过各研发单位的努力,已经成功实现了万吨级连续化生产规模,得到了国家科技部的支持和认可,并于2015年通过了石化联合会组织的部级鉴定,引起了国内外轮胎制造和其他橡胶制造企业的关注和争相试用。但在现阶段也还存在许多需要进一步研究和克服的问题。

5.1 白炭黑原料的运输问题

湿法胶的原料之一天然橡胶胶乳的产地大部分在海南和云南两省的偏远区,而白炭黑都产于靠近轮胎生产厂的内地。白炭黑的比重轻体积大,相较之传统的干法混炼,湿法胶中的白炭黑要比干法多出一个来回,增加了相当大的成本。这种情形迫切地需要有前瞻性的白炭黑生产企业能够将白炭黑的生产地转移至橡胶产地,以减少白炭黑的运程,节约生产成本。

5.2 湿法混炼生产专用设备的完善和配套问题

湿法胶的连续生产技术可以说还是刚成型,与之配套的专用设备多数还处于需要完善的阶段,迫切需要有前瞻性有资金能力和技术配套能力的设备研发和生产企业进行合作,做好配套工作。

5.3 湿法胶的应用推广工作

湿法胶技术,改变了天然橡胶的生产方式,也将改变轮胎橡胶企业使用橡胶和白炭黑这两种原材料的传统方式。这种改变虽然从研究工作层面上已经证明了它具有明显的优点,是一种符合现代绿色生产理念先进技术。但在与原有生产技术和设备的结合方面,还会有一系列的广泛细致的工作要做。

Present situation of wet mixing technology for domestic natural rubber/white carbon black

Present situation of wet mixing technology for natural rubber/white carbon black in China

Chen Yimin

(Beijing Wanhui Yifang Technology Development Co. LTD., Beijing 100045)

Wet mixing technology is the development needs of green tyre technology and natural rubber green manufacturing technology . This article introduced the latest progress of wet mixing of natural rubber/white carbon black from the performance characteristics, technology development and the point of view of energy conservation and emissions reduction .

wet mixing; rubber; white carbon black; flocculation method; dispersion method; green; environmental protection

TQ330.11

1009-797X(2016)21-0026-05

A

10.13520/j.cnki.rpte.2016.21.004

(R-01)

陈毅敏(1957-),男,教授级高工,曾任北京橡胶工业研究设计院科研处长、技术监督处长、工业制品研究室主任,2001年创办北京万汇一方科技发展有限公司,主要从事橡胶及骨架材料测试技术的研发工作。

2016-08-02