电厂煤仓间粉尘产生的原因分析

2016-12-28杨贝贝马瑞涛

杨贝贝,马瑞涛

(郑州光力科技股份有限公司,郑州 450000)

电厂煤仓间粉尘产生的原因分析

杨贝贝,马瑞涛

(郑州光力科技股份有限公司,郑州 450000)

介绍了华电新乡发电有限公司煤仓间建筑结构、煤仓间内输煤皮带系统结构、输煤皮带系统工作原理及散煤在输煤皮带系统中的运动形式等,综合分析了粉尘产生的原因,确定产尘位置和产尘形式,并定点测量具体位置的粉尘质量浓度,为煤仓间的粉尘治理、改善职工工作环境提供可靠依据,为防范煤仓间粉尘对现有设备造成不良影响提供有力的保障。

电厂;输煤;煤仓间;粉尘污染;除尘

0 引言

在火力发电厂中,粉尘污染是电厂污染物中的重要一项,而煤仓间是粉尘的主要来源。华电新乡发电有限公司的煤仓间粉尘质量浓度平均在200 mg/m3以上,个别点甚至在1 000 mg/m3以上,远高于标准[1-3]规定,这对职工的身体健康及设备的安全运行造成很大危害。正确分析华电新乡发电有限公司煤仓间粉尘产生的原因,确定产尘位置和产尘形式,将为有效治理粉尘指明方向。

1 煤仓间结构布局

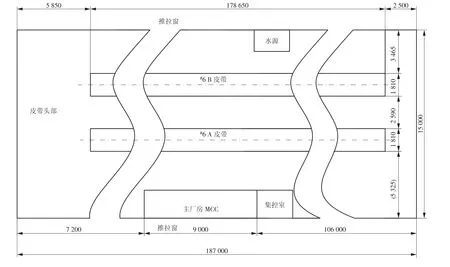

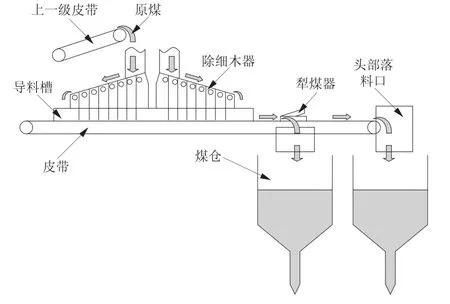

煤仓间室内宽15.0 m,长187.0 m,共设有A,B两条皮带,皮带全长约为180.0 m,带宽为1.4 m,带速为2.5 m/s,皮带架宽1.81 m。每条皮带有11套犁煤器,每套犁煤器对应2个落煤口,共22套犁煤器。落煤口为敞开口落煤,下面对应煤仓间。煤仓间内有1个电机控制中心(MCC)可提供降尘设备所需电源,且皮带附近设有相应的稳定水源(消防水和工业清洗水),布局如图1所示。

图1 煤仓间布局

煤仓间东、西两侧有窗户,南、北两侧没有窗户,窗户长期关闭,偶尔打开,因此整个煤仓间近似于封闭空间,空气流动差。如有扬尘产生,粉尘会随着扬尘气流很快扩散至整个煤仓间,很难自然消散,严重时煤仓间内部能见度不足1 m。

2 煤仓间内输煤皮带系统

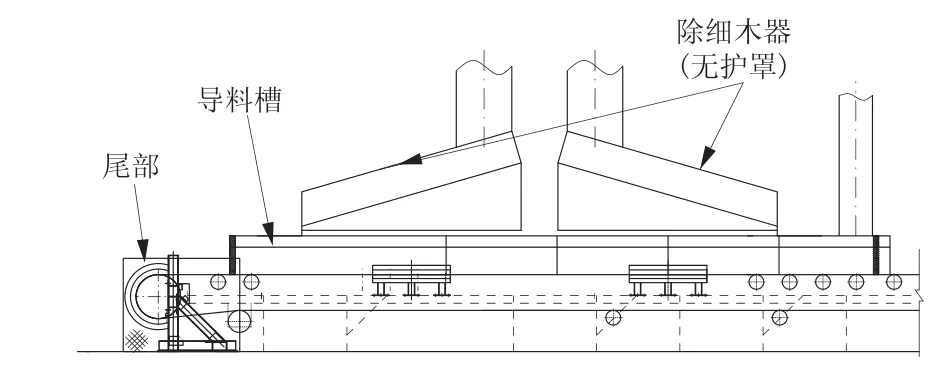

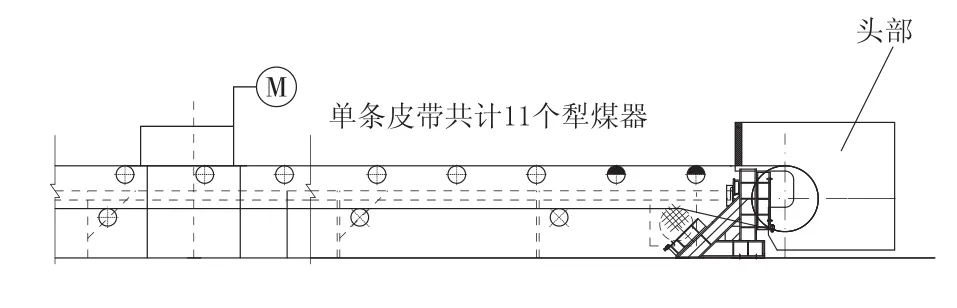

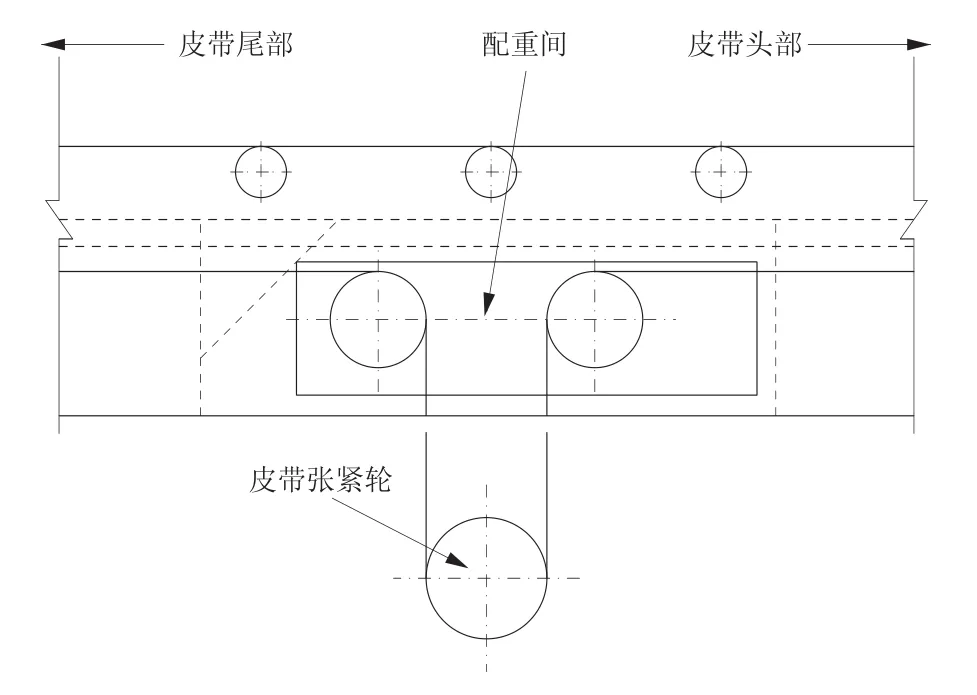

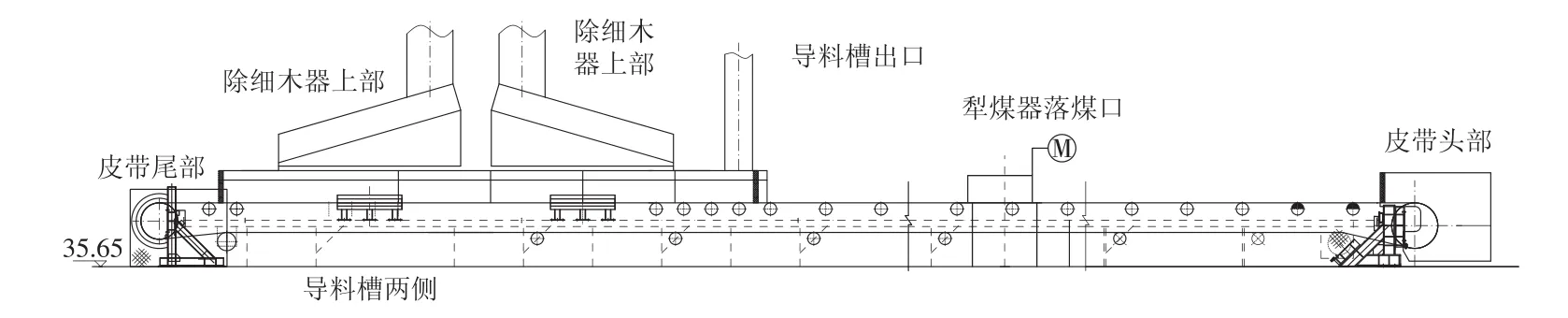

煤仓间内A,B两条皮带安装在皮带架上的托辊上,两端绕在大滚筒上,中间有张紧装置。皮带尾部导料槽为非全封闭式导料槽,其结构如图2所示。导料槽尾部、两侧和皮带之间密封为动态密封,导料槽出料口悬挂挡尘帘。导料槽上安装有布袋除尘器,但因除尘器自身可靠性差、设备维护难等原因,早已废置。导料槽上方安装有除细木器装置,除细木器装置为维修、使用方便,护罩被拆除,为开放状态。除细木器上部为上级皮带的落煤管。皮带中间部位布置有11套犁煤器,其位置如图3所示。每套犁煤器两边为敞口型落煤口,上部没有密封罩和挡尘帘。皮带中间部位为配重间,其结构如图4所示。配重间为敞开型,设有皮带张紧装置,与皮带间相通。皮带头部大滚筒处为非封闭式结构,有钢板焊接的护罩防护。皮带进入护罩口处,安装有挡尘帘。护罩下部为煤仓间,传输到头部的煤在护罩内落入煤仓间。

图2 皮带尾部导料槽结构

图3 犁煤器位置和皮带头部结构

图4 皮带配重间结构(张紧装置)

3 输煤皮带系统工作原理

从碎煤机室输送来的散煤先通过导料槽上的落煤管进入除细木器,通过除细木器的筛滤后落入导料槽内,在导料槽的导向作用下,散煤落在皮带上。散煤随着皮带的运动,从皮带尾部被输送到皮带头部,最后落入头部的煤仓间内。若中间的煤仓间缺煤,可将对应的犁煤器落下,压在皮带上,散煤在犁煤器的导向下,落入对应的落煤口内。皮带从尾部运行到头部后,便进入回程段。回程段是一排水平布置的托辊,皮带在托辊上反向运动。回程段的皮带运行至中部时,进入配重间,经过张紧装置后,再回到皮带架上,继续做反向运动,返回尾部导料槽。过程如图5所示。

图5 煤仓间输煤系统工作原理

4 尘源分析

(1)煤通过落煤管进入除细木器的过程中,由于落煤管较长,有较大的高度差,煤在下落的过程中自然散开,带动落煤管内空气向下运动,落煤管下部空气受压,上部受拉,形成压力差,从而形成自下向上的气流。这股气流会带动粒径较小的煤粉向上运动,并向四周扩散,形成扬尘。

(2)由于煤在运输时有较大动能,在煤落到除细木器的圆辊筛上的瞬间,煤与铁质圆辊筛碰撞,激起煤尘和气流。由于除细木器上部没有防尘罩,粉尘迅速向四周空间扩散,部分粉尘通过圆辊筛的缝隙进入导料槽内。由于皮带已经开始高速运行,皮带在运行时,带动上部空气,形成瞬时速度较大的气流。进入导料槽内的粉尘在这股气流的作用下,沿着导流槽,迅速透过挡尘帘窜出,并向四周扩散。同时,导料槽内压力升高,与外界产生压力差。

散煤通过除细木器后落到导料槽内的皮带上,激起皮带上原有的煤粉,造成扬尘。同时,皮带受到煤的冲击,以及皮带自身运行时的振动,会使导料槽和皮带之间产生间断性的缝隙。粉尘通过这些缝隙逃逸到导料槽四周,造成大量扬尘。

(3)除细木器在工作过程中对煤块的振动也会产生大量粉尘。没有落到导料槽内的煤块会随着除细木器滚筛的滚动落到工作台面上,同时伴有粉尘。煤块堆积到一定程度,如不及时清理会发生滚落,一部分直接掉落到地面上,一部分碰到设备的支架后反弹到皮带非工作面上,此下落过程会产生少量粉尘。

(4)反弹到皮带非工作面上的煤块,以及其他情况洒落到皮带非工作面上的煤粉,如不及时清理,会随着皮带被输送到尾部大滚筒处,直接被大滚筒碾压成煤粉,一部分黏附在皮带非工作面上,一部分随着大滚筒的旋转被甩出,从而产生粉尘。黏附在大滚筒上的煤粉经多次碾压成为更细的煤粉,加剧了扬尘。

(5)由于皮带在运动中会抖动,造成黏附在皮带非工作面上的煤粉在皮带运行过程中随机掉落,产生扬尘。粉尘落到下方回程段皮带非工作面上,再次被带到尾部大滚筒处,重复序(4)的过程。

(6)现场会根据煤仓间内的存煤量落下犁煤器,给煤仓间加煤。犁煤器在犁煤的时候,煤通过落煤口落入煤仓间,形成反向气流,造成大量扬尘。此外,由于每个煤仓间有4个落煤口,且4个落煤口相通,故落下犁煤器后,会出现4个落煤口同时冒尘的现象。

(7)犁煤器犁煤的时候,少部分煤会洒落到皮带外侧,掉落到地面和回程段皮带非工作面上。这部分煤会输送到尾部大滚筒处,造成(4)的情况。或进入拉紧装置(配重间换向辊筒处),经张紧轮碾压和皮带的运动造成扬尘。

(8)随着皮带的运动,散煤最后到达皮带头部,落入头部煤仓间。在落煤的过程中会产生如同(6)的扬尘情况。少部分煤粉黏附在皮带上被带到回程段,随着皮带的抖动,随机掉落到地面上,并伴有扬尘。

(9)除上述情况外,在输煤过程中,由于高度差比较大,煤粉跌落时对下级皮带产生较大的冲击,导致下级皮带跑偏,再加上运行中的皮带抖动等原因产生大量煤粉洒落到回程段皮带上,形成回程段皮带非工作面积尘。此处的积尘如不能及时清理,会导致煤尘黏附在皮带尾部辊筒上,黏附了煤粉的辊筒再次加重皮带跑偏,导致更多的洒煤,形成二次黏附和多次扬尘等恶性循环,最终导致该处区域的粉尘质量浓度严重超标。

5 粉尘质量浓度测量

采用CCF-7000直读式粉尘质量浓度测量仪,对各个扬尘点进行测量[4-6]。测点位置如图6所示,#1~#7测点测量数据分别为:460,487,453,220,181,382,420 mg/m3。

图6 粉尘质量浓度测量位置

6 结论

通过对煤仓间粉尘产生原因分析,以及对各个产尘点的粉尘质量浓度检测,可知煤仓间粉尘产生的主要原因为煤粉下落、皮带振动、滚筒碾压及空气对流,主要产生部位在除细木器上方、导料槽出口处、导料槽和皮带接缝处、皮带尾部滚筒处、回程段皮带振动较大处、各个犁煤器落煤口、皮带头部落煤口。对于因煤粉下落、空气对流引起的粉尘,可进行密封处理,防止粉尘随气流扩散;对于皮带振动、滚筒碾压引起的粉尘,可增加皮带清扫装置,及时清扫皮带上的煤粉,避免扬尘;对于无法完全封闭的尘源,可采用负压吸尘、喷雾除尘等方式进行降尘。

[1]火电厂大气污染物排放标准:GB 13223—2011[S].

[2]火力发电厂运煤设计技术规范:DL/T 5187.1—2004[S].

[3]工作场所有害因素职业接触限值:GBZ 2—2007[S].

[4]黄强.电厂煤仓间粉尘的综合治理[J].热力发电,2006,35(1):61-62.

[5]黄哲,王春霞,贾毅竹,等.火电厂煤尘污染防治主要措施研究[J].北方环境,2011,23(5):90-92.

[6]陈健.嵩屿电厂降低煤仓间粉尘浓度的措施[J].福建电力与电工,2001,21(2):70.

(本文责编:刘炳锋)

X 701.2

B

1674-1951(2016)10-0044-03

杨贝贝(1987—),男,河南焦作人,助理工程师,从事火电厂除尘设备、气体类仪表设计和技术管理方面的工作(E-mail:shilangzizha@sina.com)。

2016-05-09;

2016-09-08

马瑞涛(1987—),男,河南濮阳人,助理工程师,从事火电厂除尘设备、气体类仪表设计和技术管理方面的工作。