660 MW直接空冷机组钢结构小机间冷塔流动阻力特性研究

2016-12-28王林杨博普建国郭三虎刘爱军赵如宇宋晓辉康嘉林

王林,杨博,普建国,郭三虎,刘爱军,赵如宇,宋晓辉,康嘉林

(西安热工研究院有限公司,西安 710054)

660 MW直接空冷机组钢结构小机间冷塔流动阻力特性研究

王林,杨博,普建国,郭三虎,刘爱军,赵如宇,宋晓辉,康嘉林

(西安热工研究院有限公司,西安 710054)

为研究钢结构小机间冷塔的阻力特性,以某电厂660 MW直接空冷机组小机间冷塔为研究对象,运用流体力学方程建立计算模型,借助ICEM-CFD及Meshing软件完成网格划分,利用Fluent软件计算了模型各处的流场特性,使用ANSYS软件计算了小机间冷塔各部位的阻力系数。结果表明,钢制空冷塔喉部区域负压最大,空气流速最大;X柱处局部阻力系数小于筒身处,折弯处的局部阻力系数最大;塔身各处局部阻力系数随雷诺数增大变化较小。

660 MW机组;给水汽轮机;钢结构间冷塔;阻力特性

0 引言

我国水资源严重匮乏,地域分布极不均衡[1-2]。内蒙古、山西、陕西等北方地区是我国的能源基地,蕴藏着丰富的煤炭资源,具备发展大型煤电基地和坑口电站群的基础条件,但上述地区同时又是我国水资源最为缺乏的地区,电力工业的发展受到水资源的严重制约。火电厂空冷技术具有显著的节水优势[3-5],在破解富煤缺水地区火电产业发展难题中正得到越来越广泛的应用[6-7]。

内蒙古地区某火力发电项目,一期工程包括2台660 MW超临界直接空冷火电机组,近期已全部投产。该电厂处于我国严寒地区,冬季无法实现混凝土冷却塔的施工。设计单位创新性地提出了给水小汽轮机采用钢结构间接冷却塔的技术方案。小汽轮机双曲线钢结构空冷塔的应用,降低了造价,缩短了工期,实际节水效果明显。钢结构间冷塔与混凝土冷却塔的构造单元不同,塔体内流场有差异,因此二者的冷却特性有明显区别。目前,行业内针对钢结构小机间冷塔阻力特性的研究较少,为更好地指导生产运行,并为高效钢结构间冷塔的设计提供理论指导,本文对某电厂660 MW直接空冷机组钢结构小机间冷塔的阻力特性进行了研究计算。

1 分析方法

1.1 结构简述

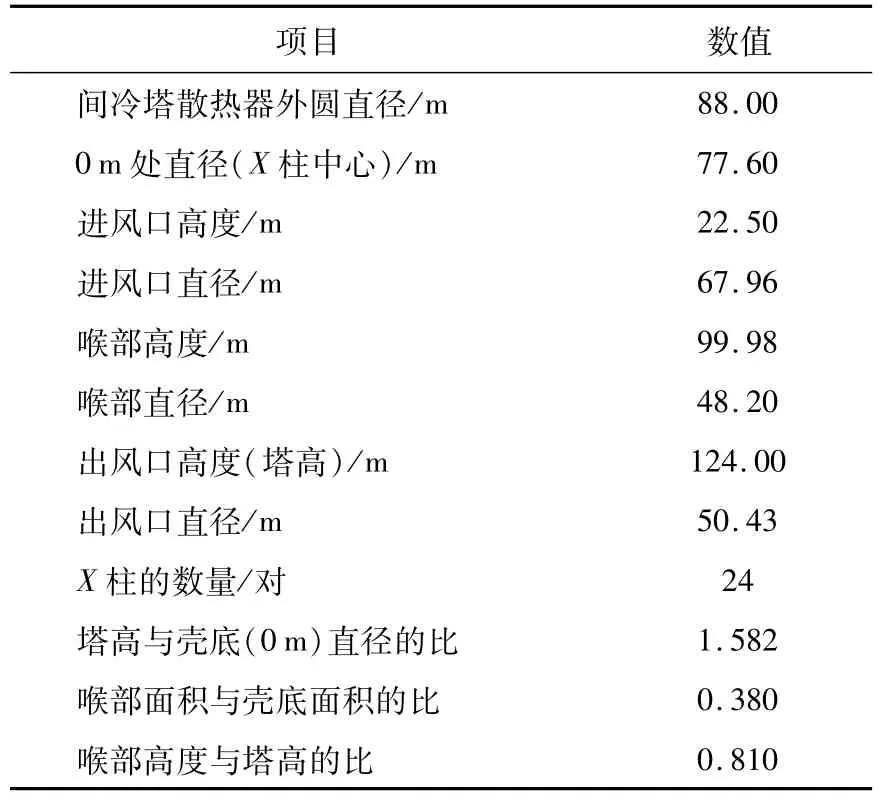

电厂冷却塔通常由筒体、支撑柱等部件组成,钢构形式和传统混凝土形式的空冷塔详细结构不完全相同。某电厂钢结构间接空冷塔风筒基本参数见表1,小汽轮机间冷塔的整体结构如图1所示。

图1 钢构形式间冷塔三维结构

表1 钢结构间接空冷塔参数

1.2 分析方法

本计算采用计算流体力学(CFD)数值分析的方法完成流场分析的计算工作,计算采用Fluent软件。整个计算模型首先采用CAD软件进行几何模型构建,然后采用专业网格划分工具ICEM-CFD及Meshing进行网格划分,最后使用Fluent进行前处理计算设置、计算求解以及后处理和数据处理,最终得到模型各部位的流场分布和流动特性结果。

为了如实模拟间冷塔工作时的流动情况,本计算使用下列方法来实现:(1)使用稳态定常模拟方法;(2)使用强制塔顶出口风速的方式控制间冷塔流量;(3)使用常温常压下的空气物性参数用于计算;(4)使用RNGk-ε湍流模型模拟流动中的湍流。

本计算对边界条件的处理方法为:入口边界,包含一定湍流强度的速度入口边界;出口边界,恒定静压的压力出口边界;对称面,完全滑移的对称边界;固体壁面,水力光滑的壁面边界。

1.3 数据处理方法

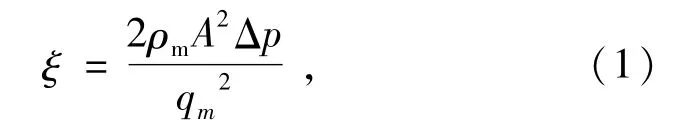

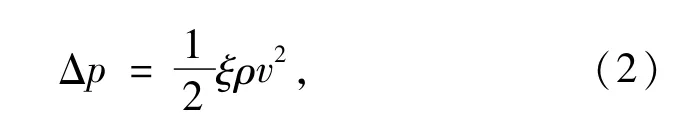

本分析中对于阻力系数的定义为

式中:ξ为阻力系数;A为特征截面流通面积,在本分析中选取间冷塔出口截面作为特征界面,m2;qm为特征截面处的质量流量,kg/s;ρm为流体的平均密度;在此ρm≈ρv,ρv为气体密度;Δp为分析得到的压差,Pa。

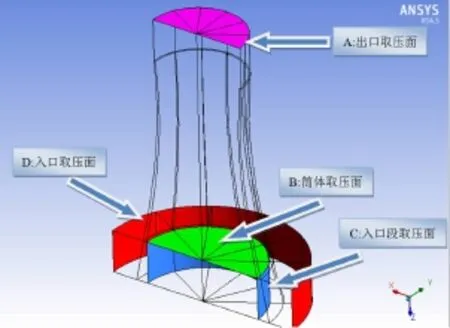

本分析中将在间冷塔模型中设置4个取压面,在计算完成后分别读取各面上的静压值,最终根据这些数据获得最终的阻力系数结果。各取压面的位置和编号如图2所示。

图2 各取压面的位置和编号

间冷塔中各区段的流动阻力系数划分为:塔筒阻力系数,面A至B的流动区间;拐弯向上阻力系数,面B至C的流动区间;X柱的阻力系数,面C至D的流动区间。

1.4 计算方法可靠性校验

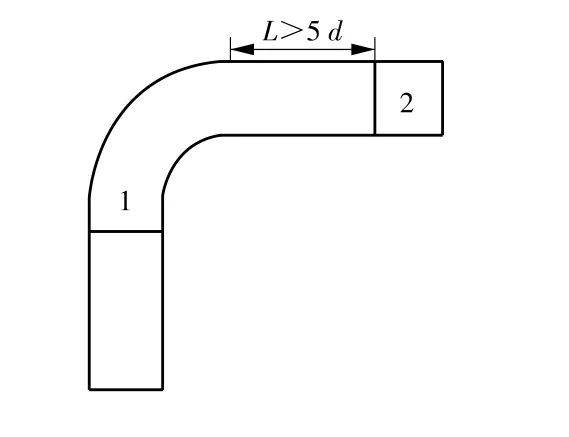

为了验证使用上面描述分析方法的计算精度,本项目选用一个有工程解的流动问题作为验证考题。选取90°弯管(管子直径为7.8 m)进行建模,对其生成网格,网格划分示意图如图3所示。

图3 90°弯管三维网格划分示意

将上述网格导入Fluent中设置边界条件进行计算,计算公式为

式中:Δp为截面1和截面2的压差,Pa;ξ为局部阻力系数;ρ为流体密度,kg/m3;v为局部阻力件上游速度,m/s。

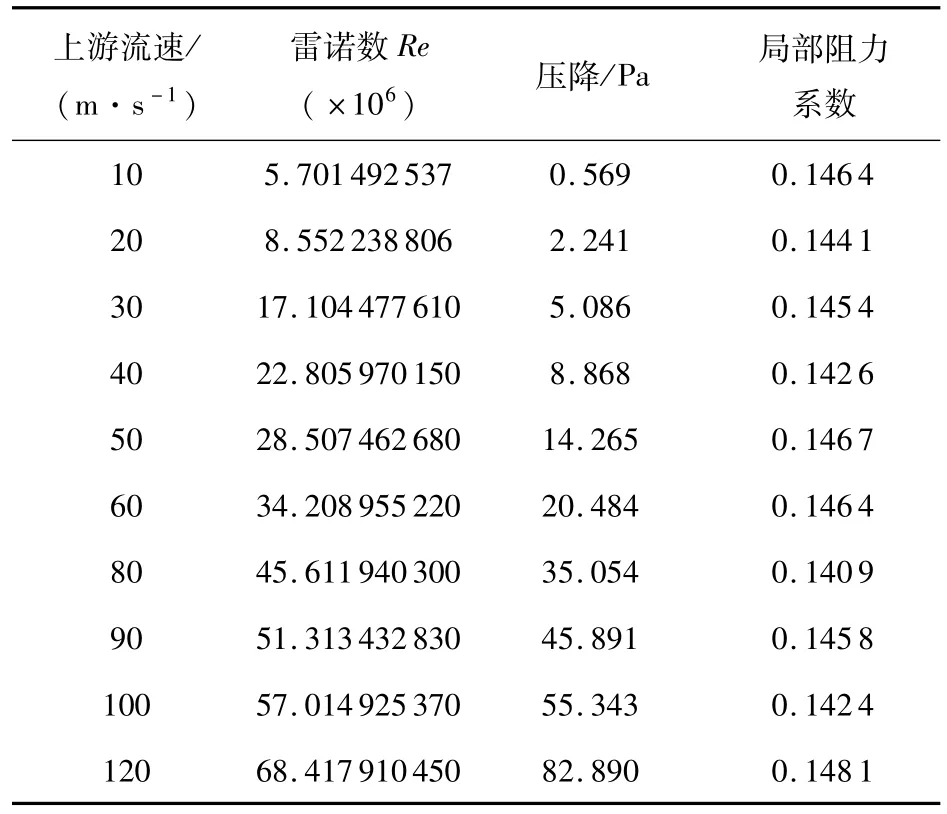

在Fluent中设置边界条件为:入口速度分别为1,10,40,60,80,100m/s,出口背压为11kPa,壁面粗糙度为0.3 mm。对于90°弯管,弯头下游出口距离L>5d(d为管径)时,管内流动基本趋于稳定,沿程动压基本趋于稳定,此后的管段可以取为压力测量点;而上游由于流动较稳定,因此取靠近弯头的地方较为合适。本算例中,取得上游压力测量点为图4中截面1,下游压力测量点为图4中截面2,90°弯管局部阻力系数计算见表2。

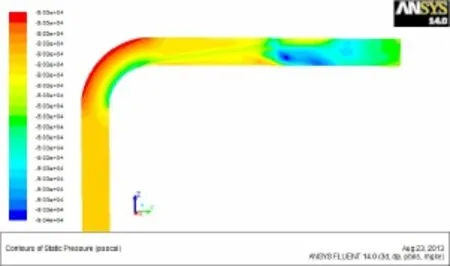

由计算结果可知,90°弯管在不同的入口流速下,弯头的局部阻力系数均在0.145左右波动,取得平均值ξ=0.14488,《实用流体阻力手册》查得该弯头的阻力系数为0.14750,与经典值符合,因此本文采用的计算方法是可靠的。上述算例截取90°弯管的压力云图和速度矢量图如图5~6所示。

2 分析过程

2.1 计算模型

为了建立计算所用的结构模型,依据间冷塔本设计数据,使用CAD软件对三维几何模型进行创建和相关处理。由于间冷塔在结构和流场两方面均满足周向对称的条件,为了使计算更加便捷,本文使用周向1/12模型(即30°角)进行分析。此外,为了使塔体进、出口的流动能够充分发展,在流道几何模型上对间冷塔的进、出口均进行了适当延长。完成结构模型的建立后,模型被导入Meshing及ICEMCFD中进行网格划分,最终得到的模型网格数约为5700万。

图4 上游和下游压力测量点

表2 90°弯管局部阻力系数计算

图5 90°弯管的压力云图

图6 90°弯管的速度矢量图

2.2 计算结果

通过计算获得了钢制间冷塔工作时的流场分布,计算获得的流场云图如图7~8所示。从图中可以看出,钢结构间冷塔喉部区域的流速最大、负压最大,且喉部向两侧流体流速与负压呈现逐步减小的趋势。

图7 间冷塔(钢架)纵截面处速度云图

图8 空冷塔(钢架)纵截面处静压云图

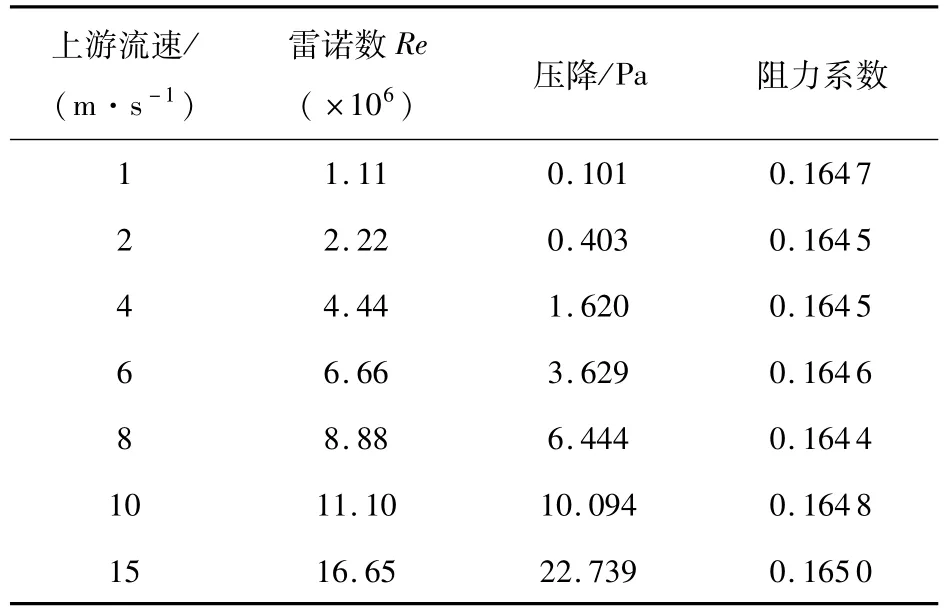

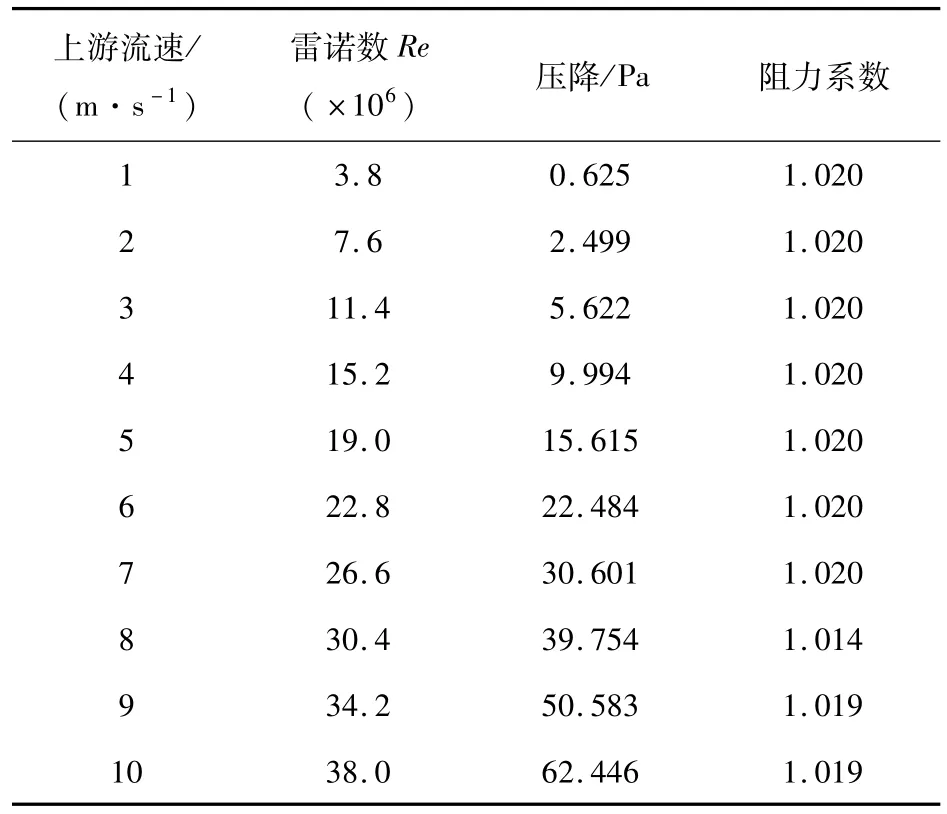

X柱(钢架)处局部阻力系数与雷诺数的关系见表3(计算混凝土X柱阻力系数时均以入口空气流速为计算标准,空气密度取1.225 kg/m3,下同),冷却塔塔筒(钢架)处局部阻力系数与雷诺数的关系见表4(在计算塔筒阻力系数时均以出塔空气速度为计算标准),拐弯向上部分阻力系数见表5(该部分计算阻力系数时均以散热器后迎面风速为计算基准)。由表3~5可知,钢结构小机间冷塔从底部X柱区域到筒身,再到塔身拐弯向上部分,阻力系数逐渐增大。

表3 X柱(钢架)处局部阻力系数与雷诺数的关系

3 钢结构间冷塔与混凝土冷却塔比较

根据上文所得结果,对比计算了相同规模的钢制冷却塔与混凝土冷却塔的流动阻力。计算参数如下:假设空气入口流速为1.2 m/s,入口空气温度为15℃,出口空气温度为50℃,则本文塔形下塔顶出口的空气流速为6.76 m/s,混凝土塔与钢结构塔阻力系数计算结果表6。

表4 冷却塔塔筒(钢架)处局部阻力系数与雷诺数的关系

表5 拐弯向上部分阻力系数

表6 同规模混凝土塔与钢结构塔流动阻力比较

4 结论

为研究钢结构空冷塔的阻力特性,以某电厂660MW直接空冷机组小机间冷塔为对象建模,分析计算了塔基X柱处、塔筒处以及拐弯向上部位的局部阻力系数,并研究了局部阻力系数随雷诺数增大的变化规律,得到以下结论:(1)钢结构空冷塔喉部区域负压最大,流体流速最大,抽吸力最大;(2)钢结构间冷塔X柱处阻力系数约为0.16,筒身处约为1.02,拐弯向上部分约为1.07;(3)钢结构间冷塔局部阻力系数随雷诺数增大变化很小;(4)钢结构空冷塔完全可以替代混凝土冷却塔。

[1]戴振会,孙奉仲,王宏国.国内外直接空冷系统的发展及现状[J].电站系统工程,2009,25(3):1-4,11.

[2]刘红彬.直接空冷机组的热经济性分析[J].文摘版:工程技术,2015(34):299-300.

[3]刘润来,李永生.采用直接空冷和中水回用技术建设节水型火电厂[J].中国电力,2007,40(10):17-19.

[4]王丽,张义江,郭民臣,等.积灰及迎面风速对直接空冷机组性能的影响[J].中国电力,2015,48(2):21-26.

[5]杨雪梅.200 MW空冷机组节水技术技改研究与应用[J].热电技术,2015(2):19-23.

[6]王佩璋.2×600 MW空冷与水冷电厂节水指标的计算和评价[J].发电设备,2007,21(3):214-218.

[7]刘振华,陈磊,胡伟,等.节能发电调度下考虑空冷机组节水效应的火电机组排序[C]//中国电机工程学会.中国电机工程学会第十一届青年学术会议论文集,2010:799-803.

(本文责编:白银雷)

TM 621

A

1674-1951(2016)10-0005-04

王林(1989—),男,山东青岛人,助理工程师,硕士,从事大型火电机组节能环保技术开发与应用方面的工作(E-mail:wanglina@tpri.com.cn)。

2016-08-18;

2016-09-21