角焊缝预密性试验探讨

2016-12-28方建辉顾彬彬

方建辉, 顾彬彬, 朱 斌

(泰州口岸有限公司, 江苏 泰州 225321)

角焊缝预密性试验探讨

方建辉, 顾彬彬, 朱 斌

(泰州口岸有限公司, 江苏 泰州 225321)

分段预密性试验作为一项新工艺,在许多船企得到了应用。分析相关的工艺文件,主要从整体工艺流程进行控制,而对于焊接过程控制这一关键环节则没有详细的介绍。通过模拟试验,掌握密性位置焊缝的焊接质量控制方法,进而提高密性试验的成功率。试验结果表明通过控制焊缝质量来提高密性试验成功率是可行的。

预密性试验 贯通 充气 焊接缺陷 过程控制

0 引言

分段预密性试验在国内外许多船厂均取得了成功,而本公司也一直在密切关注这项新工艺。为了满足新涂层性能标准PSPC,必须提高分段的完整性,减少后续工艺的施工难度及舱室整体涂装面积的损坏[1]。根据公司的生产方案,在建造的4 350TEU集装箱船上首次使用分段预密性工艺。为了配合该工艺的顺利推广,前期进行了多次针对性的试验,为后续推广工作打下坚实的基础。

根据已经掌握的资料:一条焊缝能否做通,与装配、焊接质量过程控制密切相关。部分施工人员由于对该项技术不熟悉、操作不熟练,无法保证施工质量,导致多处焊缝不能贯通,密性试验屡屡失败,返修工作量大。因此,为了减少返工量、提高预密性试验成功率,需进行前期模拟试验,通过试验过程获取经验。

1 预密性模拟试验原理

模拟试验说明:选取T型材为模拟对象,腹板与翼板的装配间隙为0~3 mm,进行双面连续焊。然后在一侧端口充入0.02 MPa的压缩空气,另一侧端口涂上肥皂水,如图1所示。

出现情况:(1) 如果出气口肥皂水冒泡,则基本可以认为焊缝无缺陷,内部贯通。(2) 出气口肥皂水不冒泡,在焊缝表面涂肥皂水,如果焊缝表面冒泡,则表面焊缝存在缺陷,如裂纹、气孔等。(3) 出气口肥皂水不冒泡,焊缝表面涂肥皂水后仍然不冒泡,则表明内部间隙已经被堵死,无法贯通。

图1 原理图及现场照片

2 典型试验过程

2.1 试验一

(1) T型材装焊。

T型材长5 m,共两件,装配间隙分别为0~1 mm、2 mm,如图2所示。钢板材质为普通钢,板厚为δ=12 mm。采用CO2自动角焊小车施焊。

图2 T型材装焊示意图

现场焊接情况: 定位焊采用双面对称焊,焊条为Φ=3.2 mm 的碱性焊条。焊脚尺寸均为5 mm~6 mm。电流为240 A~260 A,电压为26 V~28 V。

现场实际查看:定位焊完毕后,发现装配间隙在0~1 mm的T型材焊缝熔深较浅,两侧焊缝不易熔透。装配间隙在2 mm的T型材两侧焊缝接近熔透,如图3所示。

图3 定位焊缝示意图

实测焊脚尺寸:装配间隙在0~1 mm的焊脚尺寸为5 mm~5.5 mm,装配间隙在2 mm的焊脚尺寸为5 mm~6 mm。

(2) T型材充气试验。

从T型材一端充入压缩空气,充气压力为0.02 MPa。焊缝表面及另一端涂肥皂水。

试验结果:间隙在0~1 mm的T型材中间焊缝区域有一处小气孔,如图4所示。将漏气处补焊完毕后,另一端冒泡,证明已经贯通。间隙在2 mm的T型材焊缝区域完整,另一端直接冒泡,证明直接贯通。

图4 充气试验结果

2.2 试验二

(1) T型材装焊。

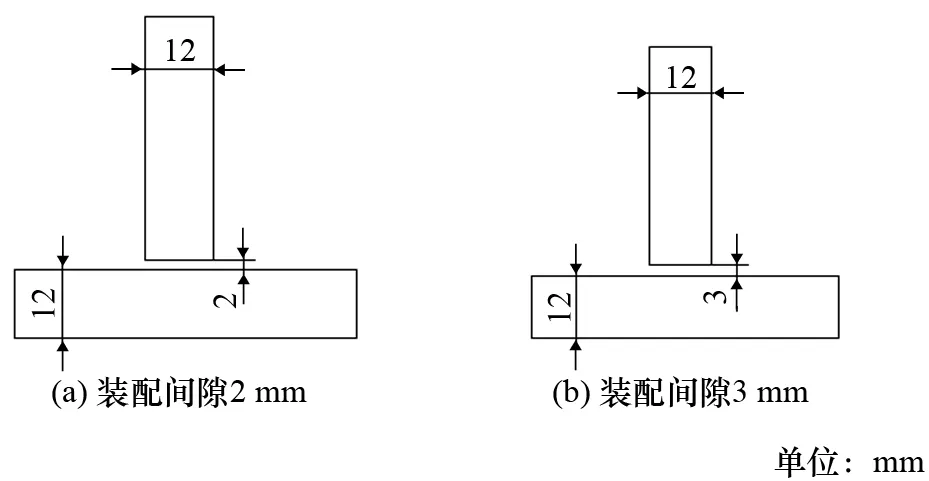

T型材长5 m,共两组,板厚为δ=12 mm,装配间隙分别为2 mm、3 mm,如图5所示。焊脚尺寸均为5 mm~6 mm,钢板材质为高强钢EH36,采用CO2气体半自动焊。

图5 T型材装焊示意图

现场焊接情况: 为避免两侧焊缝熔透,定位焊采用交错对称焊,焊条为直径Φ= 3.2 mm 的碱性焊条。

实测焊脚尺寸:装配间隙在3 mm的焊脚尺寸为5 mm~5.5 mm。

装配间隙在2 mm的焊脚尺寸为5 mm~6 mm。

焊接电流为270 A左右,电压为26 V~28 V,环境温度最低为0℃。

(2) T型材充气试验。

从T型材一端充气,充气压力为0.02 MPa,焊缝表面及另一端涂肥皂水。

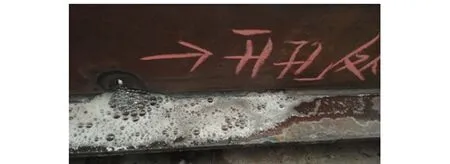

试验结果:间隙3 mm的T型材焊缝区域有多处气孔、裂纹。漏气现象明显,其中气孔多位于起弧、收弧处,如图6所示。从充气端开始,将漏气处逐一补焊完毕后,另一端才冒泡,证明已经贯通。但是补焊过程前后长达4 h,而且补焊过程中困难重重,部分焊缝气孔处常常需要补焊2~3次才合格。遇到裂纹处,补焊工作量更大。补焊后外观成型很差,但如果不进行修补,贯通试验无法继续进行。

(3) 间隙2 mm的T型材焊缝区域同样有多处气孔、裂纹,漏气现象明显。

其中气孔多位于起弧、收弧处。从充气端开始,将漏气处逐一补焊,但是到了中间位置,2.6 m 左右至另一端,焊缝区域无任何反应,由此判断内部已经堵死。于是将充气管取下,从另一端开始充气,同样有多处气孔、裂纹,漏气现象明显。将漏气处逐一补焊,中间位置2.4 m 左右至另一端,焊缝区域无任何反应,由此判断此处内部已经堵死,试验失败。堵塞点位于正中偏左100 mm处。堵塞原因:左右两侧焊缝金属完全熔透所致。

图6 充气试验结果

2.3 试验三

(1) T型材长5 m,装配间隙为2 mm,焊脚尺寸均为5 mm~6 mm。钢板材质为高强钢DH32,板厚为δ=14 mm,采用CO2气体半自动焊。吸取此前的教训,严格控制焊接参数并调整焊枪角度(主要针对第一道打底焊缝),如图7所示。焊接电流为240 A左右,电压为24 V~26 V,外观成型较好。

图7 焊枪角度示意图

(2) 从T型材一端充气,充气压力为0.02 MPa,焊缝表面及另一端均涂肥皂水。

试验结果:焊缝不贯通,采用“气刨+切割”的方式进行返修。应用二分之一排除法,在焊缝的中间位置刨开一个孔,如图8所示。将焊缝一分为二,如果检查出其中半条焊缝通气,则另半条就不通,用此方法依次检查,最终找出问题所在,减少返修的时间与工作量。将漏气处逐一补焊完毕后,另一端冒泡[2]。

图8 开孔处示意图

3 试验结果

分析几次试验过程,得出如下结论。

贯通试验是否顺利成功,主要取决于:(1) 装配质量。(2) 待焊区域焊前清理状况。(3) 焊缝质量,主要指焊缝是否出现气孔、裂纹等缺陷。而焊缝质量主要由焊接过程控制决定,包括焊接方法、焊接参数、工艺等。

3.1 装配质量

在本次试验中,钢板为数控切割,比较平整规则。但在施工过程中,钢板经过多次装焊后,不可避免地出现变形及不平整。如果拼板过程中产生波浪变形,会导致装配后T型接头处的装配间隙参差不齐。如果局部出现间隙绝对为零的情况,内部被堵死的可能性将增大。因此,拼板上胎架后,应首先进行校平。另外,从试验来看,留一定的装配间隙,对保证内部贯通是有积极作用的。但间隙越大,两侧焊缝熔透的可能性也就越大,特别对于薄板(≤12 mm),尤其明显。同时,间隙大易造成焊脚尺寸偏大,引起焊后变形量加大,因此装配间隙并不是越大越好。另外,装配前要对装配区域以及附近区域进行严格清理,以防止杂质混入接头间隙中引起堵塞。因此,预密性区域建议申请焊前报检。定位焊过程中,焊条尺寸应控制在直径为3.2 mm左右,建议采用单面定位焊,也可以使用CO2气体保护焊进行定位焊[3]。

3.2 焊接方法

(1) 采用CO2气体保护焊(手工)时,人工操作不可避免出现焊接中断,在起弧、收弧处,易产生弧坑裂纹。因此引熄弧时,须将弧坑填满后再熄弧。此外,焊接时,若焊枪角度控制不当,熔化金属被吹向装配间隙处,也极易导致两侧焊缝熔透。上述问题都会导致后面的充气试验无法继续。

(2) 使用CO2角焊小车焊接时,焊接参数及焊枪角度容易控制,焊缝成型好且能保持连续性,为下一步的充气试验打下了良好的基础,应扩大CO2角焊小车使用范围。平直角接缝,应尽量采用高效焊接设备,如自动角焊小车。立角焊缝全位置则采用全位置焊接小车,保证焊缝连续焊接,减少因中途停顿而导致的引弧与熄弧现象[4]。

(3) 对于多道焊缝,打底焊道质量控制尤为关键,如果打底焊缝出现缺陷,那么整条焊缝出现缺陷的可能性增加,导致贯通试验失败。另外,若焊接电流超过300 A,裂纹产生的概率也会显著增加。因此,焊接过程中,应安排专人跟踪监控,防止焊接参数过大,同时保证焊枪角度正确。

3.3 钢板材质及环境因素

普通钢与高强钢相比,焊接过程中出现裂纹的概率要小许多。在冬季,气温低的情况下,高强钢焊接过程中出现裂纹的可能性更大。而从试验来看,裂纹的长度从几毫米至几十毫米不等,位置也不确定,焊缝中心、焊缝边缘、熔合线处均可能存在。由于裂纹的长度及方向均不规则,且有扩展倾向,因此,相对于气孔来说,裂纹的修补难度更大。而裂纹处的焊缝碳刨后,T型接头处的装配质量更难得到保证。夏季施焊,空气湿度大,钢板上容易积露,出现气孔的概率增大。因此,建议不管是冬季还是夏季,密性焊缝待焊区域各种杂质(水、锈、氧化皮等)必须清理干净,同时应适当预热,以减少缺陷产生的可能性。

4 结论

(1) 进行了一系列预密性试验,使预密性试验一次性通过率达95%以上,得到船东船检的高度认可。同时,还获取了如何减少焊接过程中产生缺陷的措施,并可以应用于其它位置的焊接。

(2) 充气试验是公司新推广的新工艺,其简单可靠、成本低对缩短船舶建造周期、质量、成本等方面具有重要意义。

[1] 罗伯豪.船体分段预密试的方法与实践[J].广船科技,2010,30(2):15-19.

[2] 罗来友.关于提高分段充气密性试验合格率的探讨[J]. 广东造船, 2011,30(5):70-72.

[3] 国防科技技术工业委员会.钢质海船船体密性试验方法:GB/T 257-2001[S].2010.

[4] 方建辉.船舶焊接常见裂纹分析及控制[J].船舶工程,2015,37(S1):186-190.

Research of Pre-tightness on Fillet-seam

FANG Jian-hui, GU Bin-bin, ZHU Bin

(Taizhou Kouan Shipbuilding Co., Ltd., Taizhou Jiangsu 225321, China)

As a new technology, the subsection pre-tightness test has been applied in many shipping enterprises. The relevant process-documents were mainly focused on the overall process control, but for the key welding process control, there is no detailed introduction. A series of simulation test was conducted to control the welding quality method, and enhance test success rate. The results show that the method to improve the tightness test success-rate is feasible by controlling the quality of the weld.

Pre-tightness test Penetration Inflation Welding defects Process control

江苏省科技计划项目(编号:BE2015208)。

方建辉(1981-),男,工程师,主要从事船舶焊接质量的过程控制及新工艺推广。

U671

A