结构风管通风分析与优化研究

2016-12-28姚正钢倪崇本

姚正钢, 倪崇本, 姚 雯

(1.江苏科技大学 船舶与海洋工程学院, 江苏 镇江 212003; 2.上海船舶工艺研究所, 上海 200032)

结构风管通风分析与优化研究

姚正钢1, 倪崇本2, 姚 雯2

(1.江苏科技大学 船舶与海洋工程学院, 江苏 镇江 212003; 2.上海船舶工艺研究所, 上海 200032)

主要选取海洋工程平台内机舱和变压器间的结构风管作为载体,运用HyperMesh和Fluent数值模拟软件作为工具,对通风管道系统进行流场分析,绘制管道阻力曲线和风管内速度矢量,对结构风管进行优化,并与优化前的管道通风系统进行对比,以此来提升通风效率。通过数值模拟可以为通风系统的设计提供依据和参考。

计算流体力学 气流组织 数值模拟 优化

0 引言

通风管道就是把符合卫生标准的新鲜空气输送到各舱室需要的地点,把舱室内局部地区或设备散发的污浊、有害气体直接排送到舱外或经净化处理后排送到舱外的管道。管道系统包括通风除尘管道、空调管道等,作用是把通风进气口、空气的热、湿及净化处理设备、送(排)气口、部件和风机连成一个整体,使之有效运转[1]。通风管道系统设计的目的是,在满足规范要求和保证使用效果的前提下,合理组织气体流动,实现管道阻力最小,使系统制造和日常运行维护费用最优。

船舶、海工结构风管,是一种附着在船舶结构上的通风管道,结构风管作为通风系统的主通道,不但可以节省空间,而且加强了结构强度。结构风管大部分为矩形,较方便制作,不同的区域对于结构风管的形状、厚度有不同的要求,它的作用主要是通风换气。船舶机舱通风的目的是降低机舱温度,排除机舱内的油气和水蒸气,向机舱内供应充足的新鲜空气,从而保证动力装置的正常工作以及改善机舱管理人员的工作条件和卫生条件。计算流体力学(简称CFD),是用电子计算机和离散化的数值方法对流体力学问题进行数值模拟和分析的一个新分支,应用领域非常广泛。随着CFD技术的发展,已经在模拟通风分析方面实现了应用,通过对船舶的通风系统进行数值模拟,分析结构风管内的气流组织形式,提出气流组织的优化方案。对结构风管建立流体数学模型和设置边界条件,通过模拟的方法来实现对通风系统的分析,为通风系统的设计、优化提供支持[2]。

1 风管流场建模技术分析

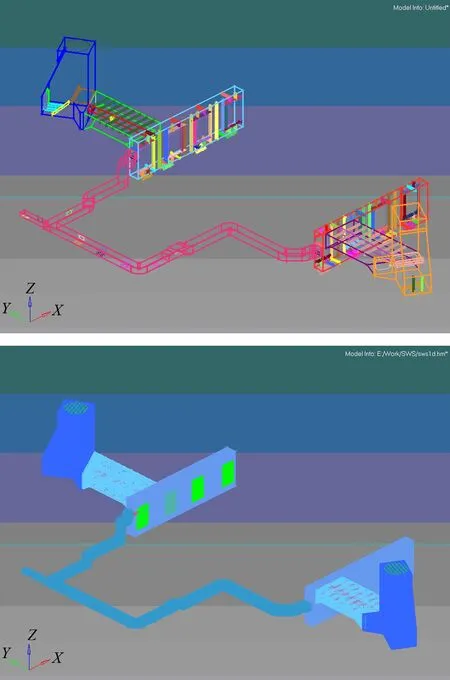

结构风管是通风系统的主通道,由风机将外界新鲜空气送到各舱室内,与舱室内气体进行交换,排除有毒有害气体,同时降低舱室内的温度[3]。模拟结构风管内气流组织,首先要建立结构风管的三维CAD模型。文中通过二维CAD图纸,根据各种型材、板材之间的相对布置,在AUTOCAD软件中直接三维建模(见图1),建立了结构风管的简化三维模型。

图1 结构风管三维模型

在此基础上,根据划分网格软件HyperMesh要求对模型简化处理,根据以往划分网格的经验,先选择合适的网格类型、尺寸、数量等,然后对模型的出入口条件进行设置,导入Fluent模拟计算软件格式的计算模型,下面简单介绍划网格过程。

1.1 几何导入、修复与清理

从已有的机舱与变压器间布置图模型文件中抽取机舱的结构风管模型,对机舱风管布置图中多余的模型进行删除,导入到HyperMesh软件当中,在通常情况下我们需要简化模型,这样对于得到更好的网格质量十分重要。

1.2 面网格划分

HyperMesh软件的强大功能就是自动划分网格,通过设置网格的尺寸、类型能够快速地在一个面或者多个面自动生成网格。我们设置容差来检查出不满足最小尺寸的网格单元,观察网格排列是否整齐,不规则的地方可以重新划分。网格划分的思路是由面网格引出体网格,由于面网格的质量决定了体网格的质量,因此面网格的质量决定了总体网格的质量。

1.3 体网格划分

对于体网格的形式,我们采用的是四面体网格,原因是:对于复杂的模型,划分体网格都是依靠自动或半自动网格生成器产生,一般的三维域不能总是被分解为规则的六面体网格或其它类型网格,但它可以随时被划分为规则的四面体网格;对于比较大的模型,四面体网格计算速度最快,减少了计算时间且存储空间显著;考虑到相等的精确性和时间等因素,我们选用四面体网格。

1.4 网格区域的映射性

我们创建实体单元,可以从节点、曲面、实体几何创建,在实体网格划分过程中,经过编辑的实体需在某个方向或者三个方向上可映射,我们称这种属性为可映射性,即要保持网格之间的连续性。区域划分的目的就是使用边界线和切割线分割实体,使每一块实体都成为可映射形式,在平面的二维网格指引下,生成三维实体网格,然后由一个实体映射到另一个实体,最后生成完整的有限元模型。

1.5 单元质量和检查

单元的质量决定了计算结果的精度,通过一些指标可以清楚地显示出单元质量的好坏。常用的单元质量指标为偏斜度、长宽比、翘曲度、雅可比等。对于划分的网格,大部分都是连续的,我们设定壁面条件为流场边界。为了模拟流场的实际情况,设置挡板处和小肋板处的网格不连续,为插入边界,如图2所示。

图2 网格壁面条件图

2 风管数值模拟仿真与优化

结构风管的计算模型导入软件后,对计算结果进行处理,即可得到通风管道内的压力、速度矢量图。通过对优化前后整个结构风管内的速度、压力分析,可以得到管道内通风量的变化,验证是否满足各舱室设计要求的通风量,为管道的通风设计与优化提供依据和参考。

2.1 结构风管的模拟仿真

2.1.1 创建计算模型

通过提供的机舱与变压器间布置图与三维模型文件(dxf格式)为基础,从模型文件中抽取机舱与变压器间的风管模型,导入HyperMesh软件中,并对风管内部的流场区域进行网格划分,如图3所示。

图3 风管内流场网格模型

2.1.2 设定物理模型

风机风量采用的是360 000 m3/h,按照矩形风管的空气流速公式:

V=L/AB

式中:V为流速;L为流量;A、B分别为长和宽。对风管截面面积估算后,风管内最大风速约为50 m/s,约为0.16马赫。按欧拉方程分析气体流动中密度变化:

式中:Ma为马赫数;p、v分别是密度和速度;若Ma<0.3,密度变化可以忽略,属于不可压缩流动范畴,视为无压缩气体流动。气体在管道内流动时,流动状态分为层流和湍流,流体质点的轨迹中规则的光滑曲线为层流,不规则运动的是湍流。根据雷诺数公式:

Re=ρvd/η

式中:ρ为空气密度;v为流速;d为管道等效直径;η为空气运动粘性,取0.133×10-5Pa·s,通过计算得出雷诺数为3.6241×107,临界雷诺数一般取值为2 000~4 000,当Re远大于4 000,认为气流为充分发展的湍流运动,而且需要考虑产生的涡漩,我们采用目前广泛使用的Realizable k-ε湍流模型。

+Gk-Gb+ρ ε-Ym+Sk

式中:Gk和Gb分别是由平均速度和浮力所引起的湍流动能k产生项。在船舶与海工结构风管中不存在随时间变化边界条件等因素,因此选用定常流模型。

2.1.3 设置边界条件

将网格转换为计算流体力学软件Fluent的输入格式后,对风管内流场进行分析。风管内流场边界条件如图4所示,进风口为质量流入口,出风口为压力出口。根据设计信息,变压器间排风扇静压为300 Pa,设定变压器间出风口与机舱出风口压差为300 Pa,即

P机舱-P变压器间= 300 Pa

图4 计算模型边界条件

设置风管管壁作为壁面,取常规镀锌板的粗糙高度0.2 mm。风机排风口为速度边界,取额定风量360 000 m3/h,将速度方向设定为Z轴正方向流出。进气口边界压强为大气压,由于边壁或流量的变化,均匀流在局部地区遇到干扰,使气流的大小、方向和分布产生变化,甚至产生涡流,由此产生局部损失[5]。其局部流动阻力表述为

式中:ζ为局部阻力系数;v为局部空气流速,m/s。根据厂商提供的阻力系数;ζ排风=2.0,空气=1.24 kg/m3,拟合后的局部流动阻力为

z=1.24·v2

减小局部阻力着眼于防止或推迟气流与壁面的分离,避免漩涡区的产生或减小漩涡区的大小和强度[4]。把计算的阻力结果输入边界条件,不对流速或压力进行假定,可以更加真实地反映实际流动情况。控制方程采用SIMPLE方法求解,压力项采用标准离散格式,动量项、对流项和扩散项均使用二阶迎风格式离散。进行迭代计算后流场趋于稳定,然后对流场内流速较高的网格,以及速度梯度较大的网格进行自适应细分,以反映流场的细节。网格自适应后再次进行迭代计算,直至计算收敛。

2.1.4 管路阻力与实际风量计算

按照计算实际风量的需求,计算管路阻力以绘制管路阻力ptf曲线。共取4个工况,分别为通风量30×104m3/h、32×104m3/h、34×104m3/h和36×104m3/h,对应的管路阻力计算结果见表1。

表1 管路阻力计算结果

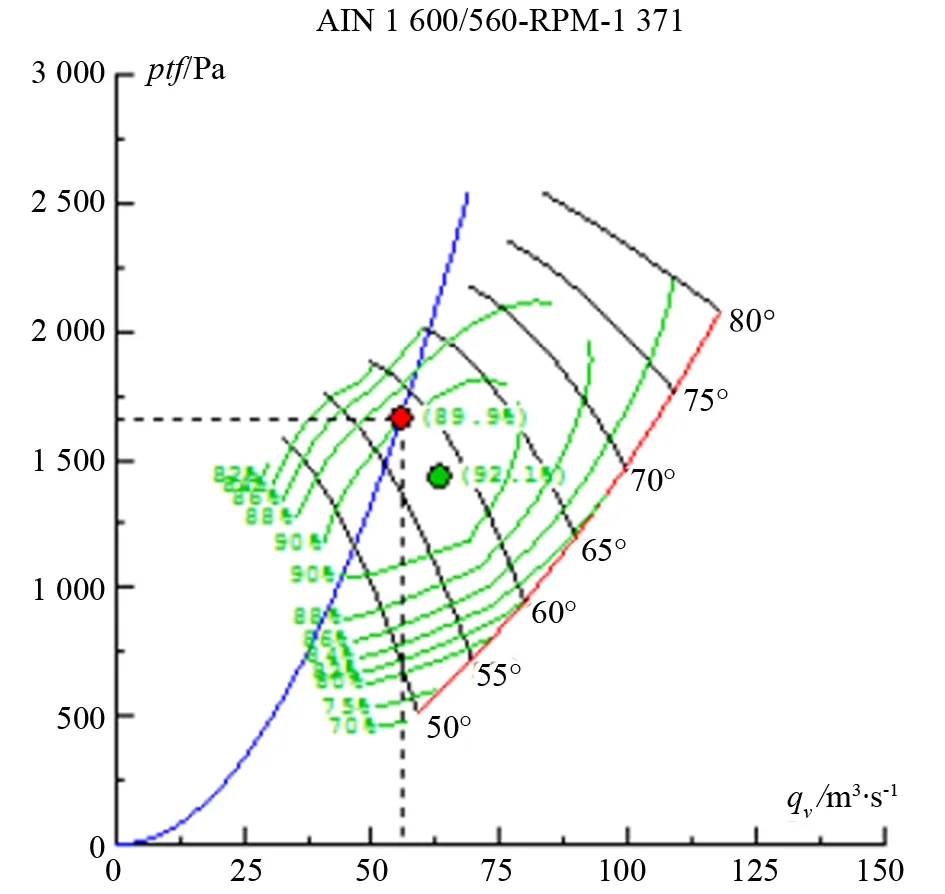

两个进风口各配一台风机 (Novenco S31 A-B),厂家提供的风机曲线如图5所示。

图5 Novenco S31 A-B风机曲线

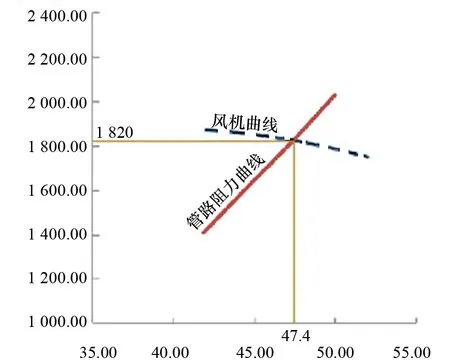

风机叶片安装角为58°,拟合风机曲线和管路阻力曲线后得出单台风机实际气体流量应为qv= 47.4 m3/s,管路阻力ptf = 1 820 Pa,如图6所示。

图6 管路阻力与实际风量计算

运转点就是性能曲线和阻力曲线的交点,因为这一点上的动力矩和阻力矩相等,可以使风机可持续匀速运转。如果阻力大于额定动力,则风机功率偏小,导致带不动或超载运行而烧坏电机,如果阻力小于额定动力,则风机轻载运行,浪费了一部分功率。通过图6我们可以看出,风机的运转点就是流量为qv= 47.4 m3/s所对应的点,折算后机舱与变压器间实际通风量约为341 280 m3/h。

2.1.5 风量分配计算

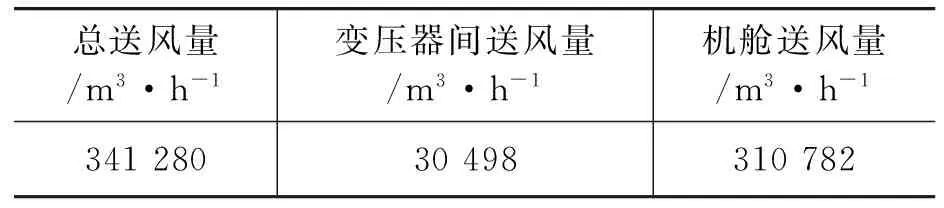

按照实际通风量设置流场边界条件,利用Fluent软件计算机舱与变压器间各出风口的送风量分配,结果见表2。

表2 机舱与变压器间送风量分配

根据计算结果,大约仅10%的通风量分配到变压器间。对风管内流场进行分析,风管内压力分布如图7所示。图7中右侧风管的直角弯处压力损失较大(见画圈处)。

图7 风管内压力分布

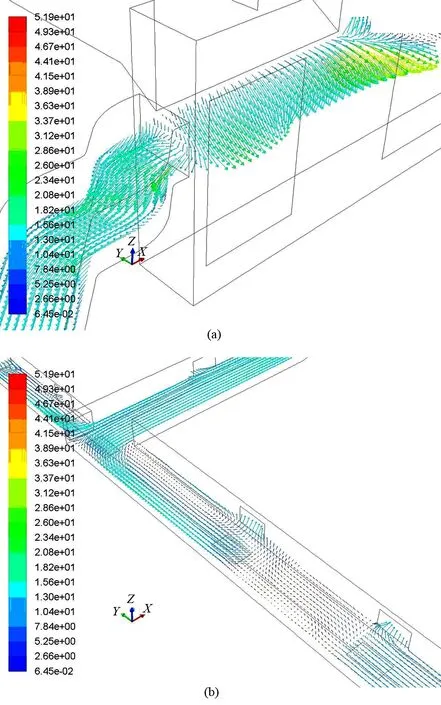

图8(a)为结构风管与变压器间风管连接处速度矢量,显示大部分气体直接从出风口进入机舱,仅少量气体进入变压器间风管。可以考虑加装导流板以改善变压器间通风状况。图8(b)为变压器间风管内速度矢量图,显示变压器间风管中间段内基本无气体流动,是左右两侧风机通风的分界点。该位置靠近左侧风机,右侧风机送风路程较长,沿程损耗较大。

图8 结构风管内速度矢量图

速度矢量图可以直观地表示速度的大小、方向和涡流情况,模拟了气体在管道中的流动状态。网格单元是最小的分析实体,在网格的中心用剪头表示矢量,用颜色和长度表示大小。因此选用速度矢量图来对结构风管内气流组织进行分析。通过机舱与变压器间模型和风机参数为基础,进行通风流场的计算与分析,得出机舱与变压器间实际通风量计算结果为341 280 m3/h,其中变压器间30 498 m3/h,机舱310 782 m3/h。我们分析认为变压器间与机舱通风量分配不均问题较为突出,可采取的改进措施如下:

(1) 加装导流板,增加变压器间通风量[6];

(2) 选用其他型号的变压器间排风扇,加大机舱与变压器间压差(当前为300 Pa);

(3) 缩短变压器间送风长度,可考虑将直角弯改为两个45°弯、风口位置前移缩短与风机距离。

2.2 结构风管的优化

2.2.1 安装导流板

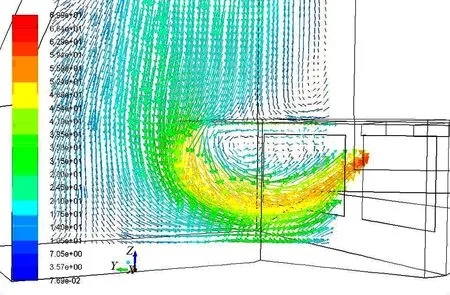

导流板设计是为了减小空气阻力。空气流动的阻力有两种,一种是因为空气本身的粘滞性与管壁的摩擦而产生的阻力,称为摩擦阻力;另一种是空气流经管件及挡板处,因为流速的大小和方向变化以及产生涡流而产生的阻力,为局部阻力。如图9所示,在挡板处气流速度太大,挡板区域速度达到了40 m/s,而其它区域为20 m/s,根据管道阻力公式,为了减小摩擦阻力,我们需要降低气体的流速。

式中:l为局部阻力当量长度,m;ζ为局部阻力系数;λ为摩擦系数;Δpf为阻力损失,Pa。

在常压下,气体管道的流速一般为10 m/s~30 m/s,流速越大,阻力越大。另一方面,从图9可以看出,在挡板处有小涡漩,产生了绕流,对气体的通过产生了阻力,需要消除。

图9 结构风管内绕流图

通过上述分析,为了减小风管阻力,需要进行导流板的设计,以现有的模型为基础,根据先前流场分析结果,提出机舱与变压器间的风管内导流板安装方案(见图10)。风管内共安装四块导流板,导流板A位于进风口下方遮住突出的结构,导流板B位于结构风管内遮住小肋骨,导流板C、D分别位于左右节流孔下方遮住凹陷的结构。

图10 导流板安装方案图

2.2.2 优化后模拟仿真

对安装导流板后风管内流场进行建模,重新用Hypermesh软件划分网格,输入Fluent软件进行流场分析。风管内流场边界条件设置进风口为质量流入口,出风口为压力出口,设定变压器间出风口与机舱出风口压差为300 Pa。

2.2.3 优化后效果分析

通过优化前后的速度矢量对比,得出通风量的变化。可知,优化后减小了管道的阻力,有更多新鲜的空气进入各个舱室,且优化后的系统可以合理地分配各出风口的风量,使管道内气体分布更合理。对模拟数据进行处理后,绘制管路阻力ptf曲线,并与未安装导流板的管路阻力进行对比。对比结果如表3所示。

表3 管路阻力对比

拟合风机曲线和管路阻力曲线后对比导流板的效果,未装导流板时,单台风机气体流量估算值为qv0= 47.4 m3/s,管路阻力ptf0= 1 820 Pa;安装导流板后,单台风机气体流量估算值qv= 54.0 m3/s,管路阻力ptf = 1 707 Pa,如图11所示。根据分析结果,在不改变其他配置情况下,安装导流板大约可以提升约1/8的风量,折算安装导流板后机舱与变压器间风量预计能达到388 000 m3/h。

图11 风量与管路阻力对比

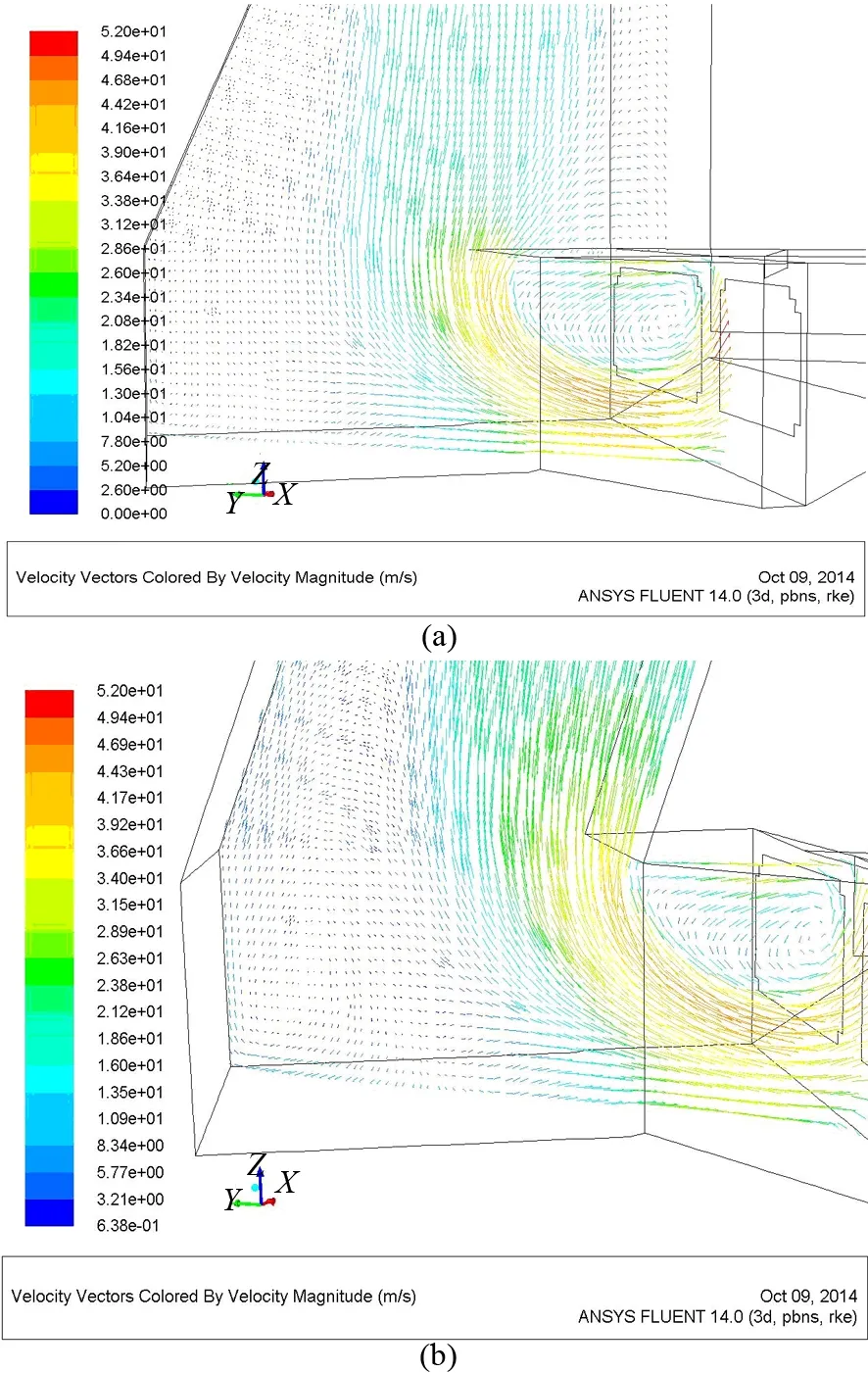

同样通风量的工况下(360 000 m3/h)风管内流场进行对比,未装导流板风管内局部最大风速为62.2 m/s,安装导流板后风管内局部最大风速将为52.0 m/s,说明导流板可以降低最大风速以减少管路内流动阻力。图12、图13为导流板前后风管内速度矢量对比,从图上可以看出,导流板对通风口下方挡板处气流改善效果明显。

图12 风管内速度矢量分布对比

图13 挡板处速度矢量分布对比

通过机舱与变压器间风管模型和风机参数为基础,进行导流板方案设计与分析。CFD对比分析表明,安装导流板大约可以提升约1/8的风量,安装导流板后机舱与变压器间风量估算值为388 000 m3/h,通过对结构风管的优化,减小了管道内的阻力,使出风量增加,管道内的气流组织分布更加合理、均匀、稳定,同时也能够降低船体的震动和噪音。

对于该方案的计算与优化,得到船厂与船东的认可,并已采用该方案。

3 结论

本文采用CFD技术对船舶与海工产品的机舱、变压器间的结构风管进行通风计算,本文主要针对船舶空通风专业进行CFD模型的研究与选取,风管计算工作的网格可靠性验证,管路性能与风机性能的匹配,风管优化方案设计等进行研究,通过对通风管道系统的设计计算,借鉴有限体积法,运动代数法生成矩形风管计算的结构化网格,建立控制方程并

[][]进行离散,对k-ε湍流求解直至计算结果收敛,对优化后的结构风管质量流分析,得到了结构风管通风的优化方案,取得了阶段性的进展,为后续船舶与海工平台舱室通风的设计提供了指导性的参考和技术支持。

[1] 金小闯,蒋合叶,黄林峰.船舶舱室通风设计与分析[J].机电信息,2013(24):154-155.

[2] 倪崇本,朱航,丁金鸿,等.LNG船机舱内通风气流组织的数值分析[J].船舶工程,2014(3):57-61.

[3] 郭昂,封海宝,王驰明.某海监船机舱通风系统的设计和优化方案[J].江苏船舶,2014(3):19-21.

[4] 中国船舶工业集团公司.船舶设计使用手册-轮机分册[M].北京:国防工业出版社,2013.

[5] 罗继杰,张蔚东.《通风管道沿程阻力计算选用表》编制及设计应用[J].暖通空调,2009(9):97-99.

[6] 张卫东,王世忠,王新海.船舶舱室空调送风优化技术[J].舰船科学技术,2011, 33(2):121-125.

Research on Air Distribution and Optimization of Structural Air Duct

YAO Zheng-gang1, NI Chong-ben2, YAO Wen2

(1.School of Naval Architecture and Ocean Engineering, Jiangsu University of Science and Technology, Zhenjiang Jiangsu 212003, China;2.Shanghai Shipbuilding Technology Research Institute, Shanghai 200032, China)

The marine platform structural air duct between engine room and transformer room was mainly selected as a carrier, and the simulation software of HyperMesh and Fluent as a tool was used to analyze ventilation duct system flow field. Getting the pipe resistance curve and wind tube velocity vector. And then, the structure of the wind tube was optimized and ventilation systems were compared in order to improve the ventilation efficiency. It can provide analysis of the numerical simulation for the design of the ventilation system.

CFD Air distribution Numerical simulation Optimization

姚正钢(1987-),男,工程师,研究方向为船舶舾装设计应用。

P75

A