恒压供水变频调速控制系统设计

2016-12-27白晓君

白晓君

摘 要 本文分析了供水系统的3种传统控制方案,提出了变频调速恒压供水控制方案,分析了供水系统的元件构成,研究了变频调速的控制原理,选择了变频器和远传压力表等关键部件,设计了恒压供水变频调速系统的电路原理图,实现了变频、低功耗、安全供水。

关键词 恒压供水;变频器;调速

中图分类号 TP3 文献标识码 A 文章编号 1674-6708(2016)172-0209-02

供水控制是节能降耗、体质增效的关键系统,能够对工业用水、生活用水实施科学调控,提高水资源的利用效率[1,2]。随着人口数量的增加、工业生产规模的扩大,水资源日益成为紧缺资源,大力提倡节约用水成为全社会共识。一方面,需要大力普及节约用水观念,降低人为浪费水资源;另一方面,要不断进行技术创新,实现水资源的精量使用。因此,采用变频控制技术[3],对传统供水系统进行自动化改造,对降低用水成本、提高用水效率具有重要技术价值和社会效益。

1 方案设计

供水系统的控制方案主要有3种,即恒速泵供水、高位储水供水和气压罐供水[4-6],其中,恒速泵供水是利用速度不变的水泵实时提供输水动力,当达到用水需求时,需要关闭水泵,当再次用水时,需要再次开启水泵,频繁开启、关闭水泵,耗电量较大,影响局部电压稳定,故此种供水系统应用较少。高位储水则是扩大或延长水泵的工作时间,利用恒速水泵不断向储水池供水,利用储水池实现用水备存,同时,减小水泵的开启、关闭频率,然而,高位储水泵需要建设较大的高位储水装置,占用空间大,造价成本高,在实际工程中应用较少。气压罐供水与高位储水供水的控制原理相同,区别在于,水泵的动力通过气压泵储存在气罐中。

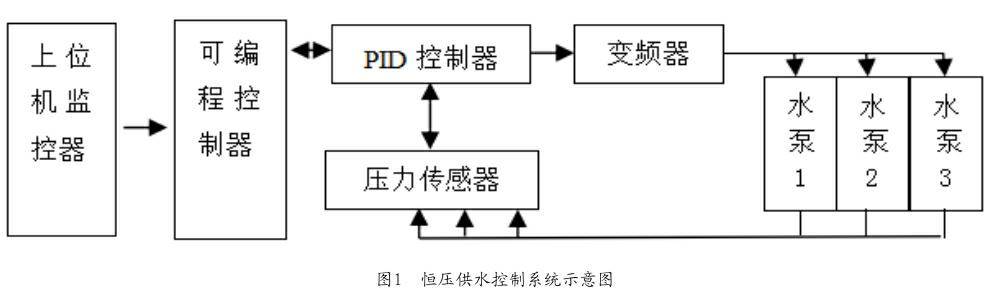

本文设计的供水系统拟采用变频控制原理,同时利用水压传感器测试供水管路的压力信号,利用PID进行水压与电动机频率之间的信号变化,利用可编程控制器实时调整电动机的作业频率。通过改变电动机作业频率,实现水泵转速随水压变化而调节,达到节约电能、电动机连续作业、动力与供水动态调整的目的。

2 恒压供水变频调速控制系统的构成

2.1 系统构成

基于变频器进行恒压供水的控制系统构成如图1所示,供水的动力元件主要包括水泵1、水泵2和水泵3,其中,水泵3起到辅助供水作用;水泵的作业调节元件为变频器,供水系统的信号采集及调控元件为PID控制器,供水系统的逻辑换算元件为可编程控制器,此外,在本系统设计中,用上位机作为监控器,用远传压力表作为供水系统末端的压力采集元件。

2.2 系统工作原理

压力传感器分布在供水系统末端的管网中,当供水系统水源不足时,管网中的压力随之减小,压力传感器检测到的电压信号减弱,并将电压信号传递到PID控制中,控制器将接收到的电信号传递到可编程控制器,经过逻辑运算后得到反馈信号,将反馈的电信号传递给水泵的变频器,通过变频器调节水泵的转速,改善供水系统的动力状态,使供水系统处于供水工况,随着供水启动,供水系统压力逐渐升高,升高的压力信号实时被压力传感器采集,整套供水系统处于动态平衡调节中。

3 恒压供水变频调速控制系统的设计

3.1 变频调速选型

变频器是一种电压频率变换器,即将固定频率的交流电变换成频率、电压连续可调的交流电,以供给电动机运转的电源装置。它在变频调速恒压供水系统中起着非常重要作用,是水泵电机调速的执行者。

变频调速原理如公式1所示,当电机的转差率和磁极对数固定时,通过改变电源频率,实现电机转速的调整。

n=60f(1-s)/p (公式1)

其中,n表示电机转速;f表示电源频率;s表示电机转差率;p表示电机磁极对数。

变频器的选用,需要综合考虑输入侧额定值、输出侧额定值、额定输出容量等。变频器容量的选择,一般根据负载性质及大小。变频器的控制方式主要有恒转矩负载、恒功率负载、二次方律负载3种。本系统设计中,综合考虑异步电动机的额定电流及变频器容量,选择西门子MicroMaster430型变频器,co-trustS7-200系列中的CPU224,其输入频率为47Hz~63Hz,输出频率未0Hz~650Hz,功率因数为0.98,变频器效率为96%~98%,防护等级为IP20。

3.2 可编程控制器选型

可编程控制器(PLC)是恒压供水变频调速控制系统的核心部件,PLC容量是指I/O点数的数量,点数太多容易提高部件成本,点数太少导致余量不足,通常综合考虑被控对象的输入信号和输出信号的总点数,余量按照10%~15%的空间预留。本系统设计中,1路压力模拟量输入,1路电压模拟量输出,故选用TD200系列西门子变频器。

3.3 压力传感器

本系统设计中,供水系统的压力信号采集需通过压力传感器,故选择了YTZ-150型电位器式远传压力表,该电阻远传压力表适用于测量对铜合金不起腐蚀作用的液体、蒸汽和气体等介质的压力。电阻远传压力表,可把被测值以电量值传至远离测量点的二次仪表上,以实现集中检测和远距离控制。此外,本仪表能就地指示压力,以便于现场工艺检查。起止电阻值为3Ω~20Ω,满度电阻值为340Ω~400Ω,工作电压≤6V。

3.4 电路图设计

根据恒压供水的使用要求和变频器、可编程控制器的工作原理,设计本系统的电路图,如图2所示。图中,M1,M2,M3为3台水泵电机,KM为相应电机的接触器,FR为相应电机的热继电保护器,QF为空气开关。从图2中可以清晰看到,3台电机的控制原理相同,均由接触器和热继电保护器控制,实现小电流控制大电流,提高电机的使用安全性。变频器改变三台电机的供电频率,实现电机转速的自动调节,通过电动机转速的无极调节,实现供水系统水压的动态稳定,达到恒压供水目的。在此电路图中,当供电系统无需调速控制时,可直接对3台电机进行调节。

4 结论

本文对恒压供水系统进行了关键部件选型和控制系统电路原理图设计,恒压供水变频调速系统的核心部件是变频器和远传压力表,恒压供水系统中变频器选用西门子MicroMaster430型,远传压力表为YTZ-150型,电路原理图设计实现了1个变频器控制3台水泵,通过远传压力表和变频器实现了恒压供水。该控制系统结构简单,成本较低,安全性能较好,比较适应当前供水系统的电气化改造现状。

参考文献

[1]郑伟.基于PLC的变频恒压供水系统在洗煤厂的应用[J].机械管理开发,2016(7).

[2]姜宏.浅谈恒压供水系统[J].科技创新与应用,2016(22).

[3]金昊.无级变频调速在恒压供水系统中的应用[J].电脑知识与技术,2016(15).

[4]梁庆燊.试论水厂PLC变频恒压供水技术的应用[J].中国高新技术企业,2016(5).

[5]杨扬.PLC变频调速恒压供水在供水系统中的实践[J].科技与创新,2016(3):104-105.

[6]孙永伟.恒压供水系统的分层控制[J].自动化与仪器仪表,2016(1).