高端机械装备再制造无损检测综述

2016-12-27安徽东风机电科技股份有限公司安徽合肥230601

杜 珍(安徽东风机电科技股份有限公司,安徽合肥230601)

高端机械装备再制造无损检测综述

杜 珍(安徽东风机电科技股份有限公司,安徽合肥230601)

高端机械设备非常复杂的服役条件导致,其在再制造的过程中出现工艺缺陷、应力损伤、疲劳损伤的可能性较高,如果不能保证其再制造无损检测的全面性和准确性,会严重影响高端机器装备的使用性能和寿命,严重的情况下会诱发安全事故,威胁经济财产和人身的安全,在此背景下,本文结合高端机械装备再制造无损检测的特点,针对具体的检测方法展开研究,为相关企业提供参考。

高端机械装备;再制造;无损检测

前言

高端机械设备再制造,实际上就是以旧的高端机械设备为毛坯,通过专门的工艺和技术,在原有的制造工艺基础上进行新的制造,而且使新制造的高端机械装备在性能、质量等方面不亚于原有高端机械设备的过程,可见其不仅提升了高端机械设备的利用效率,降低了制造成本,而且在节约能源、环境保护方面效果突出,所以近年来得到较快的发展。

1 高端机械装备再制造无损检测特点分析

高端机械设备复杂的构造,决定其在检测的过程中,并不是所有的位置均可达,如飞机发动机压气机盘、离心式压缩机叶片等结构并不能直接检测,所以保证无损检测可靠性的难度非常大;其次,在高端机械设备中会使用大量的钛合金、复合材料等,而此类材料存在的缺陷通常并不能通过超声、涡流等检测技术直接判断,使检测的难度进一步提升[1]。再次,在高端机械设备中,如果某部分构件存在的裂纹拓展寿命相比机械整体的使用寿命短,则会严重影响装备整体的使用性能和寿命,所以在检测中要重视对构件微小损伤的检测,这也提升了检测的难度。

2 高端机械装备再制造无损检测方法分析

现阶段针对高端机械设备再制造无损检测的方法种类多样,但人们仍对其不断的完善,笔者选择几种具有代表性的检测方法展开研究。

2.1 表面无损检测方法

现阶段高端机械设备表面缺陷常规检测主要应用渗透检测技术,即先使试件缺陷在渗透液的作用下放大,然后通过肉眼进行观测的技术,在具体应用中,可以用去除剂和显像剂替代渗透剂应用,虽然此项技术可操作性强,缺陷观察具有直接性,而且灵敏系数较大,但由于实际应用中受到人为干扰的可能性较大,对多孔材料的适用性较低,所以在现阶段人们仍致力于渗透剂的优化研究[2]。现阶段此项技术在船用柴油机的螺栓、螺纹等结构损伤检测中得到较广泛的应用,对提升其使用寿命和整体性能具有积极的作用。

2.2 表面/近表面无损检测方法

2.2.1 磁粉检测

通过缺陷漏磁场位置磁粉聚集的效应,放大材料缺陷,提升对比度,使材料缺陷以磁痕形式体现的方法即磁粉检测,这种检测方法,在灵敏度、可操作性、直观性方面效果突出,但现阶段只能对铁磁性材料的表面或金表面缺陷进行检测,而且对表面质量有一定的要求,现阶段主要在航空航天装备的轴、盘、管等金属构件无损检测中应用。

2.2.2 红外检测

先对被测量设备表面的红外辐射能进行红外热像设备检测,然后将其转换成实验分析的电信号,用图像的方式体现被测结构表面温度场分布,进而判断试件缺陷的方法即红外检测,这种方法在检测结果直观性和准确性、检测效率、检测安全性等方面均较理想,而且可以实现远距离的非接触检测,弥补了传统不可达到部位检测的缺陷[3]。但在实际应用中,所使用的设备造价较高,对导热快的材料检测难度较大,所以应用的范围受到一定的限制,现阶段在航空发动机涡轮叶片检测、在线损伤检测等方面应用较广泛。

2.2.3 涡流检测

结合电磁感应效应,对检测的导电工件在交变磁场激励环境中,产生的涡流特性进行损害检测的方法即涡流检测,这种方法在检测的效率、速度、自动化方面较为突出,而且也可以以非接触的方式完成检测过程,但在应用的过程中,只能针对导电材料的损害进行检测,检测的结果直观性较差,而且要对检测构件的形状进行针对性的预处理,所以实际应用范围也受到严格的限制,现阶段主要在航空航天、核工业等高端机械设备再制造损害检测中应用。为扩大涡流检测方法的适用范围,现阶段人们结合麦克斯韦方程,提出了远场涡流技术,其原理如图1所示,可见在远场涡流方法中需要检测线圈和激励线圈两个同轴螺旋管线圈完成,而且两者之间要存在2~3倍螺旋管内径的距离,前者的主要功能是检测线圈感应电压的相位信号和电压幅值,后者为前者提供低频正弦交流电。现阶段远场涡流检测方法在飞机多层结构、管道内外表面损害检测等方面的得到较广泛的应用,而且检测的可靠性相比传统涡流检测技术更加理想。

图1 远场涡流检测技术的原理简图

2.3 表面/内部无损检测方法

2.3.1 声发射检测

基于材料局部能量在快速释放过程中会产生体现声发射源特征信息的声发射信号,人们通过相应的仪器对声发射信号进行检测和分析,进而判断声发射源是否存在损伤的方法即声发射检测,其不仅检测的效率、灵敏度较高,检测结果较准确,而且可以在非接触的情况下广泛应用,但在实际应用的过程中,人们发现其不仅设备的造价较高,会受到Kaiser效应的影响,而且存在的噪声干扰明显,实现缺陷的定性存在较大的难度,现阶段主要应用于航空航天等领域的高端机械设备无损在线检测中。

2.3.2 射线检测

基于射线在穿透物质过程中,强度的缩减会受到物质自身材料、穿透的距离、射线的种类等因素的影响,人们尝试通过照相、荧光屏等途径对构件在均匀射线穿透情况下另一侧的射线强度观测,实现高端机械设备再制造无损检测的方法即射线检测。这种检测技术不仅检测结果直观,可实现缺陷定性和定量判断,而且可以直接将检测的结果完整的存储,应用范围较广,但在实际应用的过程中,对成本投入的依赖性较强,存在一定的安全隐患,而且在使用双面法检测的过程中,对检测构件的尺寸具有一定的要求,使其可操作性受到一定的影响,现阶段在造船、航空航天等领域的高端设备在制造无损检测中得到较广泛的应用。

2.4 内部无损检测方法

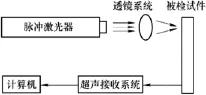

现阶段,高端机械设备内部检测方面,超声检测技术应用最为广泛,先通过发射探头发出超声波,然后将构件缺陷位置反射的超声波用接收探头回收,最后将获取的超声波信息与标准试块的超声波信息相比较,判断构件损伤的方法即超声检测,此方法在应用的过程中,可操作性极强,而且对设备成本投入的依赖性较低,但考虑到其在应用的过程中需要通过耦合等方法进行,而且存在一定的盲区,现阶段人们探究空气耦合式超声、电磁超声、非线性超声等技术,对超声探测的缺陷不断的优化和完善,现阶段在传播结构的疲劳裂纹无损检测中,此项技术得到广泛的应用。现阶段人们尝试在传统超声检测的基础上,进行激光超声的研究,所谓激光超声技术,即基于材料热弹性效应,能量密度一定的脉冲激光向金属表面照射时,金属表面会吸收部分激光,并将其转化成热量,使材料局部温度升高,而且在热胀冷缩作用下,使部分材料表面的压力发生变化,生成超声波,针对超声波进行接收和解调,获取构建损害信息的技术,其原理如图2所示,由于激光超声波长只有几微米,所以此技术在检测准确性方面非常突出,对检测微小损害具有重要的作用。

图2 激光超声技术检测原理简图

3 结论

通过上述分析可以发现,现阶段人们已经认识到提升高端机械设备再制造无损检测准确定和全面性的重要性,并有意识的在原有的检测技术基础上,进行不断的优化和创新,使其图像化、自动化、数字化特征和灵敏度等方面得到不断的改善,应用范围不断扩大,这是现代制造业水平提升的具体体现。

[1]赵嘉旭.多参量无损检测系统设计及磁记忆衰减研究[D].大连理工大学,2014.

[2]杜彦斌,李聪波.机械装备再制造可靠性研究现状及展望[J].计算机集成制造系统,2014,11:2643~2651.

[3]丁立红,雷卫宁,钱海峰.面向再制造工程的无损检测方法与应用研究进展[J].江苏技术师范学院学报,2014,02:53~57.

TH878

A

2095-2066(2016)34-0278-02

2016-11-20