大客车全承载式白车身模态测试评价

2016-12-27陈卫强

陈卫强

(厦门金龙联合汽车工业有限公司福建省客车安全与节能技术企业重点实验室,福建厦门361023)

大客车全承载式白车身模态测试评价

陈卫强

(厦门金龙联合汽车工业有限公司福建省客车安全与节能技术企业重点实验室,福建厦门361023)

以某12 m国内全承载式客车的白车身为研究对象,探讨模态试验的基本条件,采用两点激励、多点拾振的方法,测试频响函数,并应用LMS的PolyMax法进行模态参数识别,对集中于5~40 Hz内的模态数据进行分析,为优化该车身结构设计提供试验数据和改进依据。

客车;全承载式;白车身;模态测试;分析评价

在客车的研发过程中,车身模态是重要的内容,与客车的振动和噪声水平密切相关。主要振动源,如动力总成、进排气系统、冷却风扇、轮胎、后桥等都是附着在车身上的。每个振动源都有自己的激励频率,如何设计好车身,合理规划好车身模态,有效避频减振是开发阶段重要的课题[1]。本文就某国产典型大客车车身模态的测试及结果进行分析和评价。

1 白车身模态测试

在汽车研发过程中,一般会有3种状态的车身,分别是白车身、内饰车身和整车车身。白车身主要指车身框架结构本体和板结构,包括梁、地板、顶棚等。白车身需要指明是否带玻璃,不带玻璃的英文通常称为BIW,带玻璃的称为BIP。当车门、内饰、发动机舱盖、行李箱盖、转向支柱和座椅等安装到白车身上后就形成了内饰车身,英文通常称为TB。整车状态的车身就是整车车身,其与内饰车身的结构是一样的,区别是在整车上内饰车身受其它各个系统的约束。

虽然整车模态是最终评价的状态,但整车模态和内饰车身模态由于不方便测试,同时其CAE仿真也较难准确,而白车身容易开展测试和CAE仿真较准确。同时,白车身是内饰车身和整车车身的基础,三者模态之间有一定的关系。因此,实际研发中,主要是分析控制白车身模态,白车身模态控制好了,整车车身模态就有了保证[2]。

图1是某不带玻璃的客车白车身,主要由五大片(前/后围、左/右围、车顶)、底架、封板、蒙皮等焊接而成,没有车门、发动机盖等运动件,长×宽×高分别为12 m×2.5 m×3 m。本次白车身模态试验是在金龙客车试验中心内开展的。

图1 某客车白车身模态试验现场、支撑、前后激振器

1.1 模态试验的前提条件及预试验

模态试验之前,通常会运用有限元仿真来对车体进行模态大致计算[3],对模态频率分布范围、模态密集程度、各阶振型的形态进行初步的判断,为模态试验中激励方式、测点布置、频率范围等因素的确定提供参考。

由于大客车车身太重,不方便用橡皮绳进行悬吊,而采用空气弹簧四点支撑,气囊的刚度通过充气气压进行调节。根据承载大小使车身大致水平,试验车身处于“自由-自由”的边界状态,要求气囊足够软,以保证刚体共振频率远低于第一阶弹性体共振频率。工程上一般要求小于20%左右,则刚体模态不对弹性体模态计算产生较大影响。经测试分析,本次试验最高的车身刚体模态为2.6 Hz,最低的车身弹性体模态为10.7 Hz,基本满足工程要求。

试验共布置了142个响应测点,每个测点测试x、y、z 3个方向,按照大致均匀布置的原则,反映了车身的基本轮廓。由于结构很大,在前后共布置了2个激振器同时进行激振。采用2点激励,激振位置在模态节点上的概率大大下降[4]。为了能够将不同方向的模态都激发出来,其中车辆后部的激振方向为倾斜方向,这样在车身横向就有了激励能量,有利于车身横向弯曲模态的激发。

最佳支撑位置一般希望选择在振幅较小的位置,如果仅仅要求测试一阶模态,则最佳支撑位置是在该阶模态的节点(模态振幅为0)处。激励位置一般要求不要靠近模态节点,在节点激励,模态将不能被激励出来。

根据模态理论,模态试验须满足以下几个前提条件:

1)振动系统是线性的,输出与输入的比值保持不变,满足叠加原理,即在一定范围内,无论激振器激振力大还是小,频率响应函数是不变的。

2)振动系统具有时不变的结构动态特性,不随时间变化。根据该原则,模态试验时间最好不要跨越太长。

3)可观测性假设,系统的动态特性所需要的全部数据都是可以测量的。

4)振动系统满足互易性原理。即在A点的输入所引起B点的响应,等于B点的相同方向输入所引起的A点的响应[5-6]。

正式测试数据前,一般需要开展预试验,看试验测试方案是否满足以上4个前提条件,主要考察是否满足1)线性和4)互易性的要求。线性条件一般用调节激振力的幅值来比较频响函数,互易性条件是测量频响函数的对比(A/B,B/A)。本次试验选择前后2个激振器点,分别选择其中一个做激励,另外一个做响应,得到2个频响函数对比,证明本系统满足模态试验基本条件要求。

1.2 数据采集及模态参数识别

模态数据是通过测量频响函数进行分析得到的。图2是本次试验所采用的LMS测试分析系统,由软件发出猝发随机信号,经采集前端、功率放大器后,驱动激振器进行激振,激振器杆上有力传感器测试力信号,车身上的各个加速度计测量加速度信号,通过计算得到频率响应函数。猝发随机信号如图3所示,由于是整周期采样,理论上是最理想的情况,可完全避免能量的泄漏。表1是本次模态试验的参数设置。

图3 2个激励的猝发随机信号

表1 模态试验参数设置

相干函数表明输出加速度信号跟输入的力信号的关系,相干系数越接近1,信噪比越好,一般要求0.85以上。本次测试的相干系数,在分析频率40 Hz内的频率响应函数的主要峰值处,相干系数在0.85~0.9之间,但是超过40 Hz后,相干系数明显变差。这也从另一个方面反映了大客车白车身的整体模态频率范围主要集中在40 Hz内。

2 测试结果的分析评价

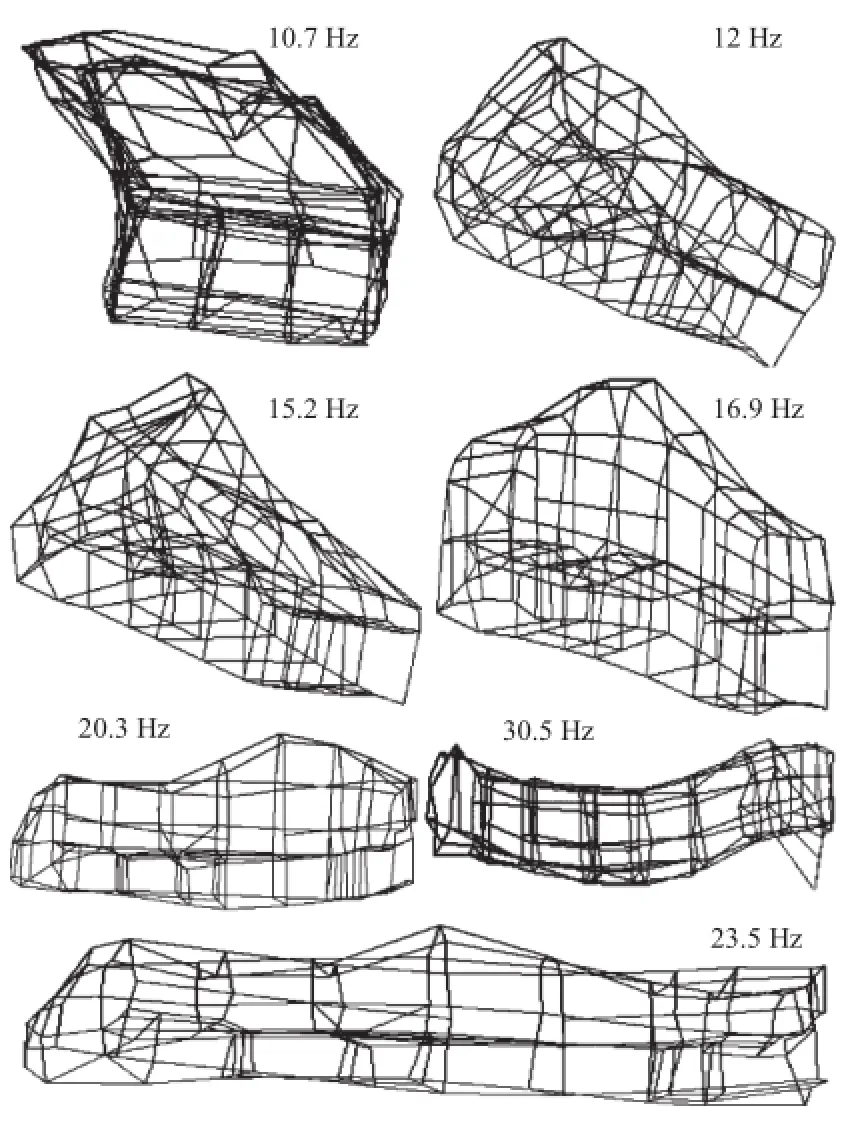

参数估计方法是采用LMS的TEST.LAB MODEL ANSLYSIS分析软件中识别精度最高的PolyMax方法进行分析[7-8],得到某车型白车身模态的结果,如表2所示,振型如图4所示。

表2 某车型白车身模态测试结果

图4 各阶模态振型

整车车身是由白车身搭载各个子系统而成,所以通常整车车身模态与内饰车身模态、白车身模态之间有必然的关联性,模态分析很重要的工作是发现三者之间的关系,这样,在研发的初期,通过对易于控制的白车身模态的控制就可以达到控制整车车身模态的目的。例如,白车身模态频率高,内饰车身和整车车身模态频率也会高。客车领域这三者之间的关联的经验数据很缺乏。

乘用车有较多的经验数据。文献[1]在大量数据的基础上总结出其规律。一阶弯曲模态频率方面,轿车、SUV白车身一般在40 Hz~55 Hz范围,白车身安装了车门、内饰件和座椅等之后,变成内饰车身,这些质量的增加,使弯曲模态频率下降约20 Hz;而整车状态,弯曲模态进一步下降约1 Hz~3 Hz,在20 Hz~30 Hz之间,即白车身一阶弯曲模态频率大约是整车状态的1.5~2.2倍。一阶扭转模态情况不一样,轿车、SUV白车身一阶扭转模态频率一般在35 Hz~50 Hz范围,内饰车身比白车身大约降低5 Hz~10 Hz,整车车身再进一步降低1 Hz~3 Hz,一般也在20 Hz~30 Hz范围。玻璃对扭转模态影响较大,动力总成等质量对弯曲模态影响较大。客车车身三种模态之间的关联是个值得研究的课题。白车身模态数据没有统一的评价标准,实际研发中也可以将行业的标杆车的车身模态数据作为参考。

对于本次测试得到的某白车身模态数据,进行如下分析:

1)在10 Hz~30 Hz内至少存在着9个弹性体模态,平均2.87 Hz就间隔1个,模态比较密集,特别是有较多的局部模态,说明车身设计还需改进。

2)本车白车身模态一阶垂向弯曲频率为16.9 Hz。一阶弯曲模态频率越高,总体趋势是NVH性能和疲劳耐久性就会越好。《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》中6.4.1规定“整备状态车体最低弯曲频率不得低于10 Hz”[9]。公路客车与铁道车辆都是焊接件,尺寸也类似,具有重要参考价值,白车身模态变成内饰车身和整车车身模态后还会有较大的降低,大客车能否满足不低于10 Hz要求需要后续数据积累。

模态振型上16.9 Hz为车身一阶垂向弯曲、车顶呼吸和后围横向摆动,主要包含了整体和局部3个部分的振动,该模态不纯,应避免局部模态与整体模态的耦合,是车身设计需要关注的地方。

此指标一般由各公司根据NVH、疲劳耐久和成本等因素自行决定,意大利的ETR型客车车体、日本的高速车车体都要求车体一阶弯曲振动频率高于10 Hz[9]。而我国《CRH3动车组供货技术规范》规定最小模态频率大约要在(10±10%)Hz内[10]。

3)除了16.9 Hz为一阶整体垂向弯曲模态与车顶局部模态耦合外,15.2 Hz、20.3 Hz都存在着这种整体模态与局部模态的耦合现象。整体的振动与局部的振动相互影响。一个振动被激发会引起另一个振动,增加了共振的概率和振动的强度,特别是车顶局部模态,很容易在整体振动时被激发,在表面积比较大时产生噪声问题。车顶薄壁件的改进上,通常是加筋增加刚度或在振动较大表面覆盖阻尼材料以增加阻尼,文献[1]还提出增加质量块抑制振动的方法。

4)车轮旋转激励。车轮旋转不平衡的激励频率与车速的关系可由公式(1)计算。本车轮胎为295/80R22.5,其外径为295×0.8×2+22.5×25.4=1 043.5 mm,半径约为522 mm。本车车轮旋转不平衡激励在最高车速100 km/h时达到约8.5 Hz,这种激励在轮胎不平衡量较大时会比较明显,容易与整车车身一阶弯曲模态频率耦合,如果保守相差2 Hz的话,则整车车身一阶弯曲模态频率最少也需要在10.5 Hz以上才不会产生耦合。

式中:v为汽车行驶的车速,km/h;r为车轮半径,m。

5)骨架弹性模态频率应尽量避开发动机经常工作的频率,如怠速激励频率。客车怠速经常工作的转速范围为600~900 r/min,四缸机发动机主要的二阶激励频率范围为20 Hz~30 Hz,六缸机发动机主要的三阶激励频率范围为30 Hz~45 Hz。后续整车状态的模态在设计匹配和悬置设计时需特别注意要避免模态耦合,在整车模态确定的情况下,附在车身的其它系统必须避开车身的各阶模态。

6)结构振动模态应避免与车内声模态的耦合。客车车内空腔也是一个振动系统,其空腔纵向一阶弯曲模态频率的初略计算公式如式(2)所示。该公式是将空腔简化成矩形,对于客车比较适用。

式中:c为声速,340 m/s;l为车内空腔的长度,按照车长11.95 m取值。

计算得本车第一阶声腔模态在14.2 Hz左右,白车身模态在此频率附近有3阶模态,即12 Hz、15.2 Hz和16.9 Hz都存在着整体或局部振动,特别是局部振动,如果局部的振动是声腔模态振型的振幅较大的位置,则更容易引起空腔共振,必须加以改进[11],由于声腔模态基本不能改变,结构模态只有避开。

3 结束语

本文介绍了白车身模态试验的方法及要点,识别了全承载式大客车白车身的模态频率和振型等参数,对模态结果进行了分析评价,为车身结构优化指明了改进方向,可为客车企业开展类似研究提供参考。

[1]庞剑.汽车车身噪声与振动控制[M].北京:机械工业出版社,2015.

[2]庞剑,湛刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2008.

[3]林圣存.基于有限元法的大型客车模态分析与结构改进[J].公路与汽运,2012(6).

[4]李克强.汽车车内噪声特性研究[D].重庆:重庆大学,1994.

[5]沃德.海伦,斯蒂芬.垃门兹,波尔.萨斯.模态分析理论与实验[M].白化同,郭继忠,译.北京:北京理工大学出版社,2001.

[6]傅志方.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

[7]靳畅,周鋐.应用PolyMAX法的副车架试验模态以及相干性分析[C].LMS中国用户大会,2008.

[8]刘馥清,安宏伟.多参考最小二乘复频域(PolyMax)法在汽车轮胎及车身模态参数识别中的应用[C].LMS中国用户大会,2008.

[9]郝鲁波.客车模态计算与试验研究[D].大连:大连理工大学,2005.

[10]白彦超,张硕韶,胡震,等.CRH3动车组铝合金车体强度设计技术研究[J].铁道机车车辆,2013,33(2):16-20.

[11]雷龙,居晓华,余英俊,等.客车骨架设计缺陷引起的怠速低频噪声问题[J].客车技术与研究,2016,38(3):18-20.

修改稿日期:2016-09-30

Test Evaluation of BIW Modes of a Full-load Coach Frame

Chen Weiqiang

(KeyLaboratoryofEnterprises for Passenger Safetyand EnergySavingTechnologyin Fujian Province, Xiamen KingLongUnited Automotive IndustryCo.,Ltd,Xiamen 361023,China)

With the BIW of a domestic 12 meters full-load coach frame,the basic conditions of the modal test are discussed,the method of two-input and multiple-output is used,the frequency response function is tested,and the PolyMax method of LMS is used to identify the modal parameters.Then the data focused on 5~40 Hz are analyzed. The paper can provide test data and improvement basis for the coach bodystructure design.

coach;full-load type;BIW;mode test;analysis and evaluation

U467.493

B

1006-3331(2016)06-0050-04

陈卫强(1965-),男,高级工程师;主要研究方向为汽车NVH等。