构造应力影响下软岩巷道注浆加固支护技术研究

2016-12-26赵宇卓丁国利

赵宇卓,丁国利

(1.太原理工大学矿业工程学院,太原 030024;2.中天合创能源有限责任公司 葫芦素煤矿,内蒙古 鄂尔多斯 017300)

构造应力影响下软岩巷道注浆加固支护技术研究

赵宇卓1,丁国利2

(1.太原理工大学矿业工程学院,太原 030024;

2.中天合创能源有限责任公司 葫芦素煤矿,内蒙古 鄂尔多斯 017300)

针对赵庄煤矿4号煤层5302工作面构造较多、煤体强度较低、回采期间巷道片帮严重,以及传统的锚网索支护难以控制顺槽巷道大面积片帮这一问题,通过现场勘查及煤岩体力学性能测试,采用FLAC3D数值模拟软件进行计算分析,对注浆加固支护体系进行了研究,给出了控制顺槽巷道围岩稳定的解决方案。从现场试验效果看,采用注浆加固支护技术后,巷道支护效果良好,得出注浆加固支护可以较好控制此类巷道的围岩变形,可以提高巷道的整体稳定性。

构造应力;煤体强度;片帮;数值模拟;注浆加固

目前,随着矿井开采深度的增加、规模的扩大、地质条件的复杂,巷道合理支护也面临着挑战。软岩巷道在受围岩性质、构造应力及支护方案不合理等因素影响下,这一问题显的尤为突出[1-2]。为了控制巷道围岩变形,很多研究者从围岩的物理性质、力学性质、力学机理等方面进行了研究,并给出了很多有效的方法。由矿井实例,可知多种因素导致了巷道围岩变形,每种支护体系所针对的矿井条件不同,所以应根据每个矿井的自身条件进行分析,从而提出相应的控制方案。

1 工程地质条件

赵庄煤矿是一座现代化高产高效大型矿井,目前正在回采3号煤层5302工作面,该大采高综采工作面走向长度为1 946.3 m,倾斜长度为200 m,平均采高4.6 m,煤层整体表现质软、疏松。工作面在回采过程中因采高较大、开采规模大、两帮较软、大小构造频繁出现,使得工作面顶板破碎严重,容易片帮;在以后的回采过程中将遇到已经探明的较大断层20个,陷落柱1个;工作面两条顺槽53021巷和53022巷部分地段巷道超高,对工作面的正常回采均产生影响。为了防止工作面出现塌顶片帮情况和提高经过构造、高冒区时的安全系数,必须制定合理的支护方案,确保本工作面正常回采。通过在井下现场钻取岩芯,进行力学试验,得出3号煤及顶底板岩体的力学性能参数,见表1。

表1 3号煤层煤岩体物理力学性能参数

2 注浆加固方案

2.1 注浆钻孔布置

注浆孔布置方式:钻孔布置在煤层顶板下方1.0 m和2.5 m位置处,两排钻孔间隔布置,孔间距为5.0 m,孔深100 m。首先采用大号φ108 mm钻头钻孔,初次孔深6.0 m,再安装φ89 mm,长度为3.0 m孔口管,并全长封孔,孔口管外露长度为200 mm~300 mm。最后采用φ75 mm钻头沿孔口管进行钻孔。每孔分三个循环施工,第一循环钻孔深度30 m左右,第二循环钻孔深度70 m,第三循环扫孔深度110 m。每一循环钻孔深度可根据现场施工条件进行适当调整;保持钻孔与顶板成2°左右上倾。孔口管外接φ89 mm变φ32 mm变径管和φ32 mm阀门,封住孔口管与钻孔孔口间隙后,采用注浆方式对孔口管进行封孔和固定。

2.2 注浆工艺

运料→接泵→搭架→安全检查→钻孔(气动架柱式钻机)至孔口管深度6 m→安装孔口管、固管→压水试验→钻孔30 m→注水试验确定注浆压力和浆液配比→开始注浆→注浆压力达到设计值停注→待浆液凝固(10 min~15 min)→套孔至设计深度70 m→复注→套孔至设计深度110 m→复注结束。

2.3 注浆、封孔工艺及材料配比

采用φ108 mm钻头钻孔,孔深6.0 m,安装φ89 mm,长度为3.0 m孔口管,并全长封孔,孔口管外露长度为200 mm~300 mm。孔口管外接φ89 mm 变φ32 mm变径管和φ32 mm阀门,封住孔口管与钻孔孔口间隙后,通过正常注浆方法对φ89 mm孔口管进行封孔并固定。再利用直径为φ75 mm的钻头沿孔口管施工钻孔,钻孔施工结束后,将装备好的注浆管路与施工好的注浆阀门进行连接,最后开启注浆泵阀门对钻孔进行注浆施工,此工艺为一完整循坏,以此类推。

2.4 注浆材料配比

注浆时注浆材料凯苏凝KSN-1F的A料和B料的配比控制在1:0.25~1:0.30。

3 注浆加固支护数值模拟分析

3.1 数值模拟模型参数

根据赵庄煤矿3号煤层5302工作面中的柱状图,数值模拟模型顶板确定为30 m,模型底板确定为16 m,两帮为20 m。假定模拟模型的四个侧面均为水平动态边界,而底部为静态边界,模型总共划分为61 200个单元和64 440个节点[4]。

3.2 数值模拟方案

在采用锚网索联合支护后,以注浆前为方案一和注浆后为方案二两个模拟方案进行对比分析。

巷道锚网索联合支护方案为:顶板布置5根螺纹钢锚杆,长度2 400 mm,锚杆间排距为1 000 mm×900 mm;回采侧帮部布置4根玻璃钢锚杆,非回采侧帮部布置4根螺纹钢锚杆,长度均为2 200 mm,锚杆间排距为900 mm×900 mm;锚索采用“隔排矩形”布置,每隔两排锚杆,布置一排锚索,间距2 000 mm,排距1 800 mm,锚固方式为加长锚固。

3.3 数值计算结果分析

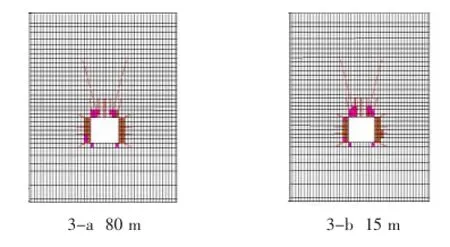

顺槽巷道未采取注浆加固支护前,距离回采面煤壁不同距离处的屈服破坏情况见图1,距离超前工作面8 m处顺槽围岩出现明显的破坏,此时巷道处于不稳定状态。

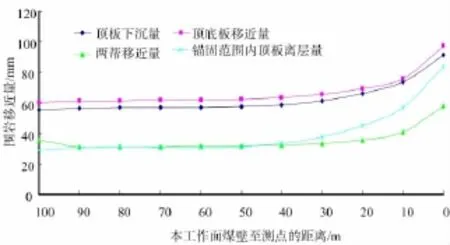

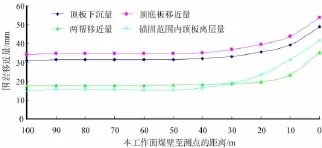

顺槽巷道未采取注浆加固支护前,距离回采工作面煤壁不同测点的巷道围岩变形量,随着距离回采工作面煤壁的减小,巷道顶底板移近量、顶板下层量、两帮移近量以及锚固范围内顶板离层量增大,见图2;在工作面较前一段距离,变形量趋于稳定,在距离工作面煤壁20 m~40 m范围内,围岩变形量逐渐增大;在距离工作面煤壁0 m~20 m范围内,围岩变形量显著增大。根据现场经验,在距离工作面40 m~100 m范围内,变形数值较大,不能保证巷道稳定,必须采取加强支护措施;在距离工作面0 m~40 m范围内,顶板下沉量接近100 mm,不能保证巷道正常使用,严重影响矿井正常生产作业和威胁人身安全。

图1 距离回采面煤壁不同距离处巷道围岩屈服破坏图

图2 运输顺槽围岩移近量随本工作面煤壁至测点距离的变化曲线

巷道采取注浆加固后,距离回采工作面不同区域的围岩屈服破坏单元分布见图3,可以看出,距离回采工作面煤壁10 m处顺槽围岩将出现明显的屈服破坏,说明此时巷道处于不稳定状态,必须采取超前支护措施。

图3 超前工作面煤壁不同距离处顺槽围岩屈服图

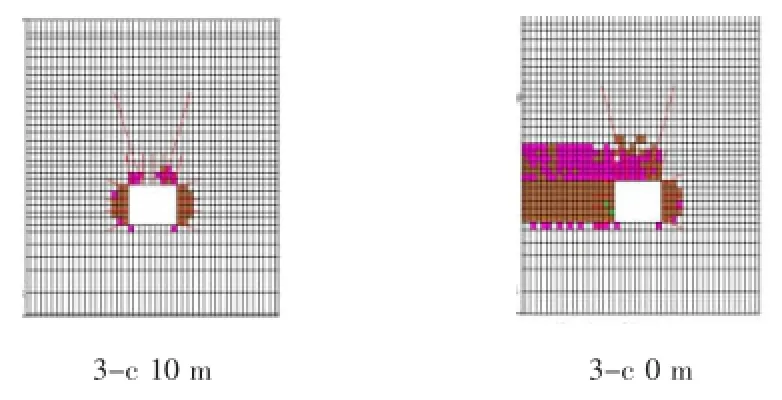

顺槽巷道采取注浆加固支护后,距离回采工作面煤壁不同测点的巷道围岩变形量,随着距离回采工作面煤壁减小,巷道顶底板移近量、顶板下层量、两帮移近量以及锚固范围内顶板离层量增大,见图4;在工作面较前一段距离,变形量趋于稳定,在距离工作面煤壁20 m~40 m范围内,围岩变形量逐渐增加;在距离工作面煤壁0 m~20 m范围内,围岩变形量显著增加。

图4 运输顺槽围岩移近量随本工作面煤壁至测点距离的变化曲线

由图4可知,在距离工作面40 m~100 m范围内,变形数值不大,属于正常变形范围,能够确保巷道稳定;在距离工作面0 m~40 m范围内,顶板下沉量最大接近55 mm,与注浆前相比,变形量大大减小,距离工作面20 m处采用单体液压支柱进行支护,可以保证巷道正常使用,满足矿井安全生产。

4 支护方案及参数设计

4.1 顶板支护方案设计

回采巷道顶锚杆采用杆体为φ20 mm、L= 2 400 mm左旋无纵筋高强度螺纹钢筋,锚杆间距为1 000 mm、排距为900 mm,巷帮侧的顶锚杆距巷帮300 mm,并与顶板垂直方向呈15°角,其余锚杆方向与顶板垂直。巷道顶板锚索采用φ17.8 mm、L=6 200 mm的预应力钢绞线,锚固方式采用树脂加长端头锚固,锚固长度为1.5 m。锚索间距为2 000 mm、排距为1 800 mm(每隔二排锚杆打一排锚索)。

4.2 巷帮支护方案设计

回采巷道回采侧巷帮锚杆采用φ27 mm、L= 2 200 mm的高强度玻璃钢锚杆;非回采侧巷帮锚杆采用φ20 mm、L=2 200 mm的左旋无纵筋高强度螺纹钢筋;回采巷道帮部每排布置4根,设计间距为900 mm、排距为1 000 mm;第一排帮锚杆距巷道顶板300 mm,最后一排帮锚杆距巷道底板300 mm,第一排帮锚杆角度向顶板倾斜15°,最后一排帮锚杆角度向底板倾斜15°,帮网采用3 500 mm×1 100 mm的双抗塑料网,W钢带选用BHW-280-2.50。

5 注浆加固效果矿压监测分析

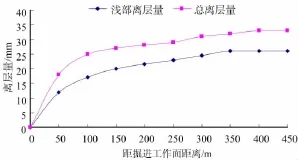

为更好地检验注浆加固支护方案的围岩控制效果,在运输顺槽巷道每隔50 m均匀地布置顶板离层仪,监测顶板在锚索锚固区和锚杆锚固区的离层情况。巷道表面位移监测点采用“十”字布点法,形成表面位移监测断面,在测站断面剖面上,在顶底板中部纵向垂直、横向水平安设钉子,钉子表面用红色喷漆进行标识并做成弯钩形。测试时,要求每次测量精度达到1 mm。并要精确测量工作面与测站间的距离。工作面开始推进后,在回采动压影响下顺槽巷道的顶板离层量和表面位移监测结果分别见图5和图6。

图5 回采巷道顶板离层监测曲线

图6 回采巷道表面位移监测曲线

根据井下现场监测整理结果表明,巷道采用注浆加固后,待工作面回采到支护处,巷道顶板移近量约为44 mm,两帮移近量约为114 mm,顶板2.4 m范围内锚杆锚固区的离层量为32 mm,顶板6 m范围内锚索锚固区离层量为29 mm,顶板和煤体巷帮位移及顶板离层量在可控范围内,不影响工作面正常回采。

6 结论

1)赵庄煤矿3号煤层整体表现质软、疏松,属于软岩巷道范畴。因该工作面采高较大、开采规模大、两帮较软、大小地质构造频繁出现,构造应力以及上覆岩层负重全部传递给两帮,两帮压力处于峰值区状态,压力较大,而两帮煤体抗压强度较低,导致片帮直到巷道失稳。

2)通过对煤体及顶板注浆,填充了巷道围岩自身的间隙,同时对破碎煤体及顶板起到胶结作用,提高了承载强度,从而改善了围岩控制效果,能够保证工作面安全回采。

3)合理地解决了普通锚杆-锚索联合支护体系在围岩破碎条件下不能形成梁结构、达不到组合和悬吊的目的以及单根锚杆、锚索受力不均的问题,注浆后显著提高了破碎围岩体的整体性和稳定性,通过现场检验,巷道支护效果良好。

[1]许兴亮,张农,徐基根,等.高地应力破碎软岩巷道过程控制原理与实践[J].采矿与安全工程学报,2007,24(1):51-55.

[2] 张璨,张农,许兴亮,等.高地应力破碎软岩巷道强化控制技术研究[J].采矿与安全工程学报,2010,27(1):13-18.

[3]李汉平,武志俊.软岩巷道支护技术研究与应用[J].煤炭技术,2009,28(11):60-61.

[4] 孙晓明,何满潮.深部开采软岩巷道耦合支护数值模拟研究[J].中国矿业大学学报,2005,34(2):166-169.

(编辑:李森森)

Grouting Reinforcement and Supporting in Softrock Roadway under Tectonic Stress

ZHAO Yuzhuo1,DING Guoli2

(1.College of Mining Engineering,Taiyuan University of Technology,Taiyuan 030024,China;

(2.Hulusu Mine,Zhongtian Hechuang Energy Co.,Ltd.,Ordos 017300,China)

No.5302 working face of No.4 coal seam in Zhaozhuang Mine has many problems,such as different structures,poor coal strength,and serious rib spalling in caving.Traditional bolt-mesh-cable support could not control the extensive rib spalling.With field exploration and mechanics performance testing on coal rock,FLAC3Dnumerical simulation was used to calculate the grouting supporting system.A solution plan was proposed and its field test demonstrated some ideal supporting effects.The results show that grouting reinforcement and supporting could control surrounding rock deformation and improve the overall stabilityofroadways.

tectonic stress;coal strength;rib spalling;numerical simulation;groutingreinforcement

TD353

A

1672-5050(2016)04-015-04

10.3969/j.cnki.issn1672-5050sxmt.2016.08.005

2016-02-20

赵宇卓(1990-),男,山西稷山人,本科,从事矿山压力与岩层控制技术研究。