刨煤机刨削煤岩本构模型建立与试验验证

2016-12-26宋振铎宋秋爽郝志勇

宋振铎,宋秋爽,郝志勇

(1.辽宁工程技术大学机械工程学院,辽宁 阜新 123000;2.中国煤矿机械装备有限责任公司,北京 100011)

刨煤机刨削煤岩本构模型建立与试验验证

宋振铎1,2,宋秋爽1,郝志勇2

(1.辽宁工程技术大学机械工程学院,辽宁 阜新 123000;2.中国煤矿机械装备有限责任公司,北京 100011)

针对实验测试所用假煤岩的基本特性,修正了现有的本构模型,研究了本构单元在变形过程中经历的线弹性变形、蠕变、塑性屈服、硬化以及最后脆性崩裂的几个阶段,建立了适用于模拟煤壁刨削实验的煤岩损伤本构模型;观察在煤的单轴压缩实验条件下煤岩试样的破坏历程,将实验结果与建立的损伤本构模型进行对比验证。

刨煤机;煤岩破坏;本构模型

本构模型就是指材料的应力与应变关系。对于不同的物质,在不同的变形条件下会有不同的本构模型。由于煤岩材料的环境复杂、结构多变等特点,煤岩材料性质、本构关系和其破坏准则存在极大差异。随着煤矿的机械化程度越来越高,综采推进速度不断加快,高度不断提高,强度不断增强,对煤岩体扰动程度越来越严重,采用传统本构模型已无法较好模拟刨削或采煤过程中的实际情况[1]。为进行实验所制造的模拟煤壁的材料特性会与已有的本构产生差异,因此,本文通过观察刨削实验过程中煤岩破坏历程,建立了一个具有弹塑脆损伤的本构模型。

1 刨煤机刨削煤岩本构模型建立

1.1 煤岩本构关系分析

煤的全应力—应变曲线试验表明[2],开始加载时,煤岩内部原有微缺陷呈现稳定发展趋势,对应的应力增加缓慢,应力—应变关系为线性关系,若在这期间出现卸载情况,材料内部变形会按照原路线恢复原状;应力一旦超出线性的极值应力后,应变速率逐渐增大,煤岩内部逐渐发生微结构效应,宏观上呈现塑性效应[3-6],如微裂间隙的摩擦滑动,宏观表现为变形的不可逆性,也就是岩石的塑性屈服;之后,煤岩抵抗变形能力再次增强,材料内部应力增加,内应变也同时增加,一旦撤出载荷,应力、应变会随时间慢慢恢复原态,但卸载路径与原路径相比呈迟缓状态,即有弹性后效现象;达到应力峰值以后,微破裂加剧,应力降低,应变迅速增加,宏观表现为脆性断裂,最后转变为塑性流变。因此煤岩受刨削力作用至破坏裂解过程中,经历了短暂的线弹性变形、蠕变、塑性屈服、硬化和脆性崩裂。

1.2 煤岩体弹脆塑性损伤本构模型描述

在传统研究机械破煤方法中,通常采用理想弹脆塑性本构模型作为分析模型使用,如图1所示,将煤岩应力—应变曲线划分为理想弹性阶段OA、脆性跌落阶段AB和残余塑性阶段BC。该模型将应力峰值尖锐化,忽略了材料屈服后至峰值这段应力应变曲线,这显然不符合煤岩体微观演化规律,对于建立在等效塑性应变之上的损伤劣化模型来说将会直接影响其计算精度。

图1 理想弹脆塑性模型

因此,修改理想弹脆塑性模型,完善相应的煤岩塑性损伤本构,将整个破坏过程分为受拉线弹性阶段、受拉屈服、受拉断裂以及受压线弹性、受压屈服、受压硬化、受压破碎七个阶段,根据每个阶段的特征分别采用不同的常用岩土组合模型来模拟,以压为正以拉为负,建立本构关系。

通过前面的分析,采用线弹性元件H,塑性元件st·v和粘性元件N分别描述煤岩的瞬时弹性变形、塑性屈服和粘性蠕变,三种元件如图2所示。

图2 三个基本本构模型

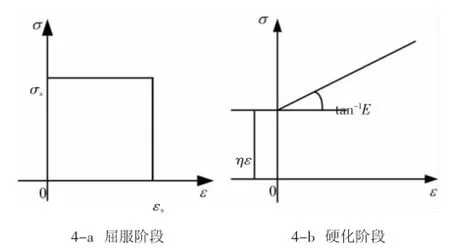

采用上述的三个基本构型组合成VP体模型和粘弹性固体模型如图3所示,分别描述材料受拉屈服与受压硬化阶段,推算获得屈服阶段与硬化阶段应力应变关系如图4所示,最终按照发生顺序,获得材料模型本构关系如图5所示。

图3 组合模型

图4 应力应变关系

图5 弹塑脆本构模型

图中OA段为单元受压的线弹性阶段;AB段为屈服后的延伸;BC段为屈服后的硬化阶段;CD段为材料失效时的应力跌落;DE段为材料剪切失效后的塑性流变阶段,即残余屈服面;OF段为受拉线弹性阶段;FG段为受拉屈服后的硬化阶段;GH段为拉伸失效的应力跌落;HK为拉伸失效后的阶段,无残余强度;εp为残余应变,εs为受压初始屈服的单轴等效应力,MPa,εb为受压失效时的极限应变,Sb为(剪切)拉伸破坏的阈值,MPa,σs为初始屈服的单轴等效应力,MPa,σb为剪切失效时单轴等效应力,MPa,σr为材料失效后的残余等效应力,MPa,Eb为受拉失效时的极限应变,Ss为受拉初始屈服的单轴等效应力,MPa。

分别用下角标1、2、3、4和1-、2-、3-定义OA、AB、BC、DE和OF、FG、HK段的应力应变以及特征值等,如AB段某点的应力和应变值分别为σ1和ε1。分别代入每个阶段的本构方程中,可得,

1.3 弹塑脆性失效判断准则

由图5可知,煤岩材料在OA段为线弹性变形,微观裂隙扩展稳定,并且可恢复;当扩展至A点时,裂纹扩展速率加快,表现为宏观的屈服,屈服值为峰值2/3。随后,出现宏观的滑移,此时的应力与滑移速率有关;对于建立在等效塑性应变之上的损伤劣化模型,屈服后到峰值这段应力可简化为应变硬化,采用线性强化模型。现已有的材料失效准则,如M-C准则和D-P准则等,在处理煤岩这种压硬性材料上得到较好的应用,即,

材料的变形过程中,当应力达到屈服应力σs时,屈服发生,即,

压缩变形过程存在一小段材料单元的位移,此时应力变化微小,近似为平行于应变轴的直线,即图5中AB段。此段以屈服应力σs为判断开始,以等效屈服应变εs为标志结束,即,

当满足上式时,材料进入硬化阶段。

设定材料的破坏失效为脆性破坏,即应力满足最大拉应力准则式(4)后材料失效。式中为材料单元的最大应力张量,MPa;σb为材料极限强度,MPa。

从另一个角度考虑,材料在屈服后,应力应变关系存在非对应性,尤其在应力跌落阶段,都出现应力损失,若只依靠应力来判断该区域是处于应力跌落还是卸载阶段是不可行的,作为内变量的塑性应变,可以通过它的变化途径判断加载路径和识别加载历史,因此煤岩材料屈服后的破坏准则应基于应变空间下建立。等效塑性应变为:

破坏失效准则为:

式中:εb为硬化后失效状态时发生的塑性变形,εb越小材料就越接近脆性破坏。

式(1)和(2)可以改变为:

2 验证实验

2.1 实验准备

为验证弹塑脆本构模型是否能准确描述煤岩材料性质,采用液压式压力试验机对试样进行单轴压缩。

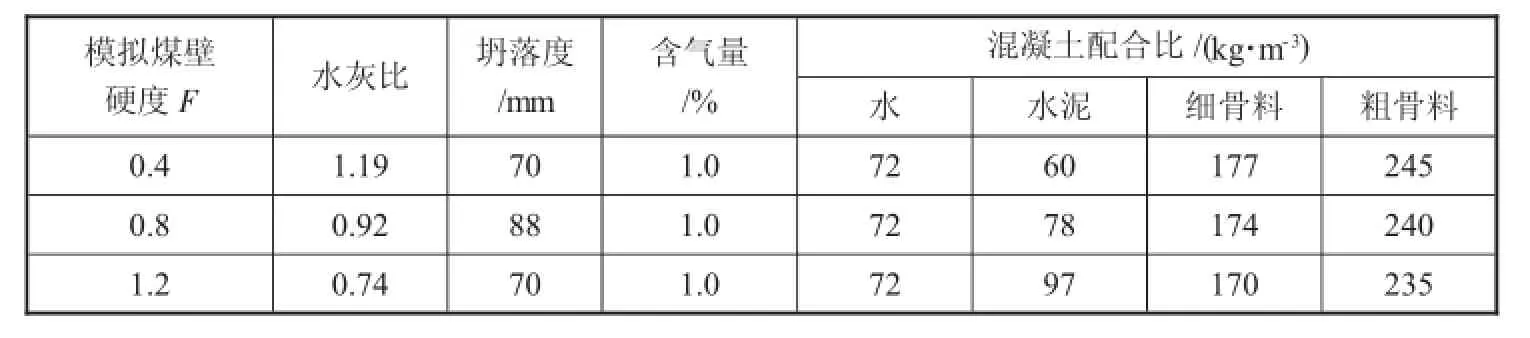

模拟煤岩试样的材料配比与煤岩硬度F=0.4模拟煤壁的材料配比一致,如表1。煤岩试样为直径为120 mm高为260 mm的圆柱状,制造的煤岩试样如图6。试验加载方式采用逐步加载,每步加载压力60 N,由于加载缓慢,基本避免了加载过程中试样发生坍塌崩落等剧烈破坏而导致无法观测到试样最终破坏形态,采用数码相机拍摄试样起裂、裂纹扩展直至失效破坏的图片。对比实验结果与模型所描述的宏观表征进行本构模型验证。

表1 模拟煤壁参数配比

图6 煤岩试样

2.2 试样破坏过程分析

图7列出试样在单轴压力作用下的三个变化阶段临界状态。图7-a是处于0 kN~8 kN内的试样状态,随压力机压力增加,试样轴向尺寸缩小,但表面没有明显变化;当接近8 kN时,试样表面出现滑移线;压力增加至8.2 kN左右,滑移线已经贯通整个试样,如图7-b,滑移线与试样轴线夹角约30°左右;继续加压,在10 kN之内,滑移状态没有明显扩展;当到达10.2 kN时,出现裂纹并迅速扩展直至破坏,破坏前的试样形态如图7-c,破坏时所加载的单向轴压大约在10.5 kN。

在单轴压力压缩下,试样在宏观上破坏过程可以分为四个阶段:弹性形变阶段,压力在0 kN~8 kN之间,对应图5弹塑脆本构模型的OA段;塑性屈服阶段,8 kN~8.2 kN之间,出现滑移现象,压力施加变化不大,但形变急剧增加,对应图5弹塑脆本构模型的AB段;硬化阶段,8.2 kN~10.5 kN,出现裂纹并迅速发展至断裂,对应图5弹塑脆本构模型的BC段;脆性断裂后流变阶段,断裂后试样上半部分在沿着滑移线所形成的断面上滑动一段,直至脱落,这阶段压力传感器反馈信号为不到0.5 kN。这都与前文所做分析一致,说明该本构模型能够准确描述煤岩破坏过程。

图7还可以看出:当出现滑移线后,其他位置没有滑移现象,试样的破坏是沿着初始出现的滑移进行的,显著的应力集中区在其尖端,新的集中区又会产生新的破坏区,同时应力集中区也随之转移,但一直出现在裂纹的尖端。

图7 煤样破坏状态

3 结论

针对实验测试所用模拟煤壁的特性,研究了本构单元在变形过程中经历的几个阶段。针对每个阶段的不同特征,判断材料单元应力应变所处的位置,并根据本构关系特征建立失效的判断依据,为刨煤机刨刀刨削煤岩提供合理的损伤本构模型。

[1] 宋力,王大国,杨阳,等.基于细观力学的混凝土弹塑脆性损伤研究[J].应用力学学报,2013,30(4):480-487.

[2]刘洪永,程远平,赵长春,等.采动煤岩体弹脆塑性损伤本构模型及应用[J].岩石力学与工程学报,2010,29(2):358-365.

[3] 袁龙蔚.流变力学[M].北京:科学出版社,1986.

[4]范广勤.岩土工程流变力学[M].北京:煤炭工业出版社,1993.

[5] 刘红帅,唐立强,薄景山.岩体弹粘塑性显式波动有限元分析[J].煤田地质与勘探,2009,37(1):38-47.

[6]于永江,王大国,李强,等.煤岩体的弹塑脆性本构模型及其数值试验[J].煤炭学报,2012,37(4):585-589.

(编辑:杨 鹏)

Establishment and Experimental Verification of Constitutive Model on Coal and Rock Planing with Coal Plough

SONG Zhenduo1,2,SONG Qiushuang1,HAO Zhiyong2

(1.School of Mechanical Engineering,Liaoning Technical University,Fuxin 123000,China

(2.China National Coal Mining Equipment Co.,Ltd.,Beijing 100011,China)

Current constitutive model was modified according to the basic features of coal rock in experimental test.We analyzed the stages in the deformation process of the constitutive unit,including linear elastic deformation,creep,plastic yield,hardening,and final brittleness bursting.we established a constitutive model ofcoal-rock damage for simulatingcoal plough test to observe the damage process of the coal-rock sample under the condition of uni-axial compression test.Besides,the experimental results were compared and verified with the damage constitutive model.

coal plough;coal and rock failure;constitutive model

TD421.62

A

1672-5050(2016)04-001-04

10.3969/j.cnki.issn1672-5050sxmt.2016.08.001

2016-03-02

国家重点基础研究发展计划(973计划)(2014CB046301);国家发改办能源【2010】1961号;中煤集团重点科技项目(13-8);国家能源采掘装备研发实验中心项目

宋振铎(1981-),男,黑龙江通河人,博士研究生,工程师,从事煤矿机械动力学研究。