厚壁筒形件内表面径向缺陷检测的超声聚焦技术

2016-12-26郭伟灿钱盛杰

郭伟灿,钱盛杰

(1.浙江省特种设备检验研究院,杭州 310020;2.宁波市特种设备检验研究院,宁波 315048)

厚壁筒形件内表面径向缺陷检测的超声聚焦技术

郭伟灿1,钱盛杰2

(1.浙江省特种设备检验研究院,杭州 310020;2.宁波市特种设备检验研究院,宁波 315048)

厚壁筒形件的周向超声检测过程中,超声波对内表面径向缺陷检测的灵敏度受到多种因素的影响。常规的超声检测技术存在灵敏度低、缺陷定位困难等难点;采用聚焦技术可提高检测的灵敏度,但横波接触聚焦法的检测范围受曲面和声场结构等因素限制。采用柔性超声相控阵聚焦技术,根据曲面形状设计聚焦法则,可以有效地解决厚壁筒形件径向缺陷超声检测的技术难题。试验结果表明:提出的柔性相控阵聚焦技术对厚壁筒形件内表面径向缺陷具有较高的检测信噪比。

超声检测;厚壁筒形件;超声相控阵技术;径向缺陷;柔性探头

对内外径之比不大于0.6的厚壁筒形件内表面径向缺陷进行周向超声检测时,常规的周向超声检测技术存在纯横波检测困难、声波干涉以及曲界面导致检测灵敏度降低等技术难点[1-2]。检测时,采用纯横波技术通常使得声束轴线与内表面缺陷的夹角接近90°,理论上端角反射率很高,但实际上入射波、反射波在边界上发生互相干涉而导致对内表面裂纹检测的灵敏度降低[3-4];采用纵波技术时,声压往复透射率较低,而使得检测灵敏度较低。采用聚焦技术可提高检测灵敏度,但常规的超声聚焦技术最大焦距只能在一个近场区长度左右,焦距再增加聚焦效果却不明显[4]。另外,由于探头和工件接触面是曲面,声束在曲界面的入射角各不相同,导致通过波型转换后产生的折射声束不能在原定的焦点附近会聚。相对于常规超声聚焦技术,相控阵技术可以动态聚焦并实现多角度、多方向扫查[5]。但刚性相控阵探头存在曲表面声耦合、界面波型转换等问题。笔者在试验的基础上,提出采用周向超声柔性相控阵检测技术,并根据曲面形状设计聚焦法则,可以有效解决厚壁筒形件周向超声检测的技术难题。

1 线聚焦超声检测技术

1.1 理论分析

厚壁筒形件内表面裂纹的周向超声检测方法主要有纯横波法、双重波型检测法、小角度纵波切内壁法、变型横波端角反射法、变型横波切内壁法[4]。但上述方法能量不够集中,对内表面径向缺陷的检测灵敏度偏低,而采用斜入射线聚焦方式可以提高厚壁筒形件内壁径向缺陷的检测灵敏度。斜入射线聚焦方式一般利用直探头,通过楔块将声束斜入射到工件中。为了实现接触式检测,根据聚焦条件,通常采用高声速的有机玻璃作为凹面声透镜,采用另一种较低声速的有机玻璃作为楔块,其斜探头声透镜聚焦原理如图1所示[5]。图1中,α为入射角,β为折射角,LF为焦柱长度,ΦF为焦柱直径,DF为焦柱中心离工件表面的距离。

图1 有机玻璃凹声透镜聚焦原理示意

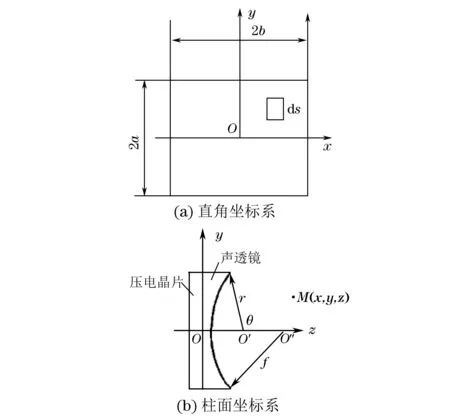

笔者采用图2所示的双重坐标系,对斜探头声透镜的聚焦声场进行分析。直角坐标系原点在声透镜背面中心上(见图2(a)),x、y轴分别为透镜长度和高度方向,z轴垂直于透镜背平面(xOy面)。图2(a)中a、b分别为压电晶片的长度和宽度,ds为面积微元。柱面坐标系(见图2(b))取透镜内表面的圆柱体几何中心作为原点,r为透镜的曲率半径,θ为透镜曲面上投影点处的半径与z轴正方向的夹角[6],O′为声透镜曲率中心,O″为焦点,f为声透镜的焦距。

图2 柱面声透镜模型

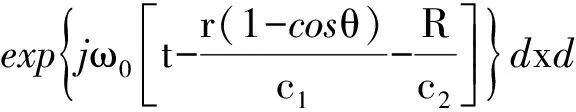

假设晶片由一系列点源组成,每个点源向外发射单一频率的球面波,设球面波声压为P1,不考虑点源之间的相互干涉,且假设到达声透镜背面(xoy面)的时间相同。得到空间一点M(x,y,z)处的声压为[6-7]:

(1)

式中:p0为原始声信号幅值;c1为透镜材料中的声速;c2为水中的声速;R为空间任意点M到透镜曲面上的距离,计算如式(2)。

(2)

式中:(x1,y1,r(1-cosθ))为透镜曲面上的点。

1.2 声场仿真

实际中,根据式(1)求解线聚焦超声探头在空间的声场分布比较困难,笔者采用CIVA超声仿真软件计算线聚焦超声探头在厚壁筒形件的声场分布。由于探头和工件接触面是曲面,声束在曲界面的入射角各不相同,为保证入射声速都转换为折射横波,因此聚焦探头的横波折射角要比33.2°的临界角大一些,笔者采用横波折射角37°的聚焦超声探头检测内径r为140 mm、外径R为200 mm的筒形件,得到的CIVA仿真声场如见图3(a)所示,而相应的非聚焦探头的CIVA仿真声场如图3(b)所示。对比图3(a),(b),如果聚焦距离较大,相对于非聚焦探头,线聚焦超声探头的聚焦效果并不明显。同样,笔者采用横波折射角为37°的聚焦超声探头检测内径r为70 mm、外径R为100 mm的筒形件,得到的CIVA仿真声场如图4(a)所示,而相应的非聚焦探头的CIVA仿真声场如图4(b)所示,对比图4(a),(b),其线聚焦超声探头的聚焦效果就十分明显。

图3 r=140 mm,R=200 mm筒形件聚焦效果对比

图4 r=70 mm,R=100 mm筒形件聚焦效果对比

2 柔性相控阵探头曲面聚焦技术

2.1 理论分析

有机玻璃楔块线聚焦技术虽然能起到一定的聚焦作用,但由于探头和工件接触面是曲面,声束在曲界面的入射角各不相同,导致通过波型转换后产生的折射声束不能在原定的焦点附近会聚,且常规的超声聚焦技术最大焦距只能在一个近场区长度左右,焦距再增加聚焦效果并不明显[5]。而采用超声柔性相控阵曲面聚焦技术,可以有效解决厚壁筒形件周向超声检测的技术难题。

曲面相控阵聚焦原理示意如图5所示,线阵元沿曲面排列,运用电子技术,按计算得到的时序控制激发各个阵元,使阵列中各阵元发射的超声纵波叠加形成一个新的波阵面[7],最终声束在厚壁筒形件内壁会聚,并使聚焦声束以一定角度(通常为45°左右)入射到内壁。同样,在反射波的接收过程中,按一定规则和时序控制接收阵元的接收并进行信号合成,再将合成结果以适当形式显示出来, 由此实现超声波声束的动态聚焦。

图5 曲面相控阵聚焦原理示意

以外径为300 mm、内径为150 mm的厚壁筒形件为例,如采用曲面相控阵聚焦探头,探头由16个阵元组成,每个阵元晶片长度为16 mm,晶片宽度为1.2 mm,探头间距为0.8 mm。以中轴线为界,右边8个探头从左到右依次编号n为:1至8;左边8个探头从右到左依次编号n为:-1至-8。则各探头中心到C点的距离为

(3)

由式(3)可求出各探头中心到C点的距离,表1为各探头中心到C点的距离及传输时差。

阵元沿曲面排列,运用电子技术,按表1计算得到的时序控制激发各个阵元,使阵列中各阵元发射的超声波叠加形成一个新的波阵面,在厚壁筒形件内壁会聚,产生的聚焦声束以45°入射到内壁,使内表面径向缺陷的检测灵敏度大幅提高。

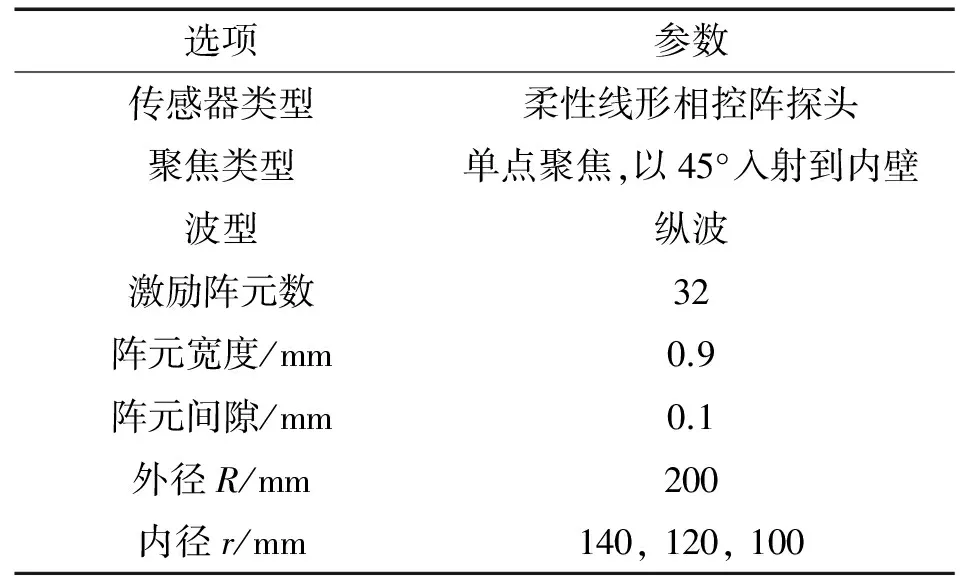

2.2 声场仿真

为探究柔性相控阵探头效果,笔者用CIVA软件进行声场仿真分析,仿真使用的聚焦方法为单点聚焦,CIVA仿真的具体参数见表2,柔性相控阵探头在厚壁筒形件中的CIVA仿真声场如图6所示。从图6可得出,柔性相控阵探头在内外径之比为0.7,0.6,0.5的厚壁筒形件中均有较好的聚集效果,可以用于厚壁筒形件内表面径向缺陷的检测。

表1 各探头中心到C点的距离及传输时差

图6 柔性相控阵探头在不同内外径比的厚壁筒形件中的聚焦声场

表2 CIVA仿真参数

3 检测试验

根据上述的理论分析,为验证超声检测技术对厚壁筒形件内表面径向缺陷检测的可靠性,笔者加工了试验用厚壁筒形件对比试块,对比试块的规格、简图和实物见表3与图7。试块上的线切割槽用以模拟径向缺陷,所有试块的宽度为40 mm。

表3 试块规格

图7 试块结构尺寸示意与实物照片

笔者用柔性相控阵探头曲面聚焦技术对B1、B2、B3试块进行内表面径向缺陷检测,试验结果见表4。从表4可看出,采用柔性相控阵探头曲面聚焦技术检测内外径之比为0.7,0.6,0.5的厚壁筒形件内表面径向缺陷,均有较高的信噪比。

表4 柔性相控阵探头曲面聚焦技术检测内表面径向缺陷的信噪比 dB

4 结论

(1) 通过CIVA仿真分析,如果选择合适的焦距,线聚焦超声探头能在筒形件内壁获得较好的聚焦效果。

(2) 采用柔性超声相控阵聚焦技术,根据曲面形状设计聚焦法则,通过CIVA仿真分析,柔性相控阵探头在内外径之比为0.7,0.6,0.5的厚壁筒形件中均有较好的聚集效果,适用于厚壁筒形件内表面径向缺陷的检测。

(3) 通过厚壁筒形件产品对比试块的人工缺陷检测试验表明,提出的柔性相控阵技术对厚壁筒形件内表面径向缺陷检测具有较高的信噪比,可以有效解决厚壁筒形件内壁径向缺陷超声检测的技术难题。

[1] 郭伟灿,郑津洋.厚壁筒形件和管道周向超声检测[J].压力容器,2006(10):9-12, 22.

[2] 起雪梅,张敬东.基于VC平台的厚壁无缝钢管超声波探伤系统的软件设计 [J].无损检测,2015, 37(3):67-72.

[3] SONY B. Ultrasonic study for detection of inner diameter cracking in pipeline girth welds using creeping waves[J]. Pressure Vessels and Pipeing, 2003,80:139-146.

[4] 郭伟灿,郑津洋,刘仲强.厚壁筒形件内表面径向缺陷超声波检测灵敏度试验[J].无损检测,2012,34(2):24-27.

[5] 郑晖,林树青.超声检测[M].北京:新华出版社,2008.

[6] 宋寿鹏,阙沛文,刘清坤.海底管道检测用线聚焦超声探头声场研究[J].压电与声光,2006,28(2):227-228.

[7] 施克仁,郭寓岷. 相控阵超声成像检测[M]. 北京:高等教育出版社,2010.

Ultrasonic Focusing Technique for Testing Internal Surface Radial Defects of Thick Walled Cylindrical Item

GUO Wei-can1, QIAN Sheng-jie2

((1.Zhejiang Provincial Special Equipment Inspection and Research Institute, Hangzhou 310020, China; 2.Ningbo Special Equipment Inspection and Research Institute, Ningbo 315048, China)

When circumferential ultrasonic testing is performed for thick walled cylindrical item, the testing sensitivity of internal surface radial defects is affected by various factors. The conventional circumferential ultrasonic testing could not receive satisfied performance because of its low sensitivity and of difficulty in locating defects. The testing sensitivity of internal surface radial defects can be improved by ultrasonic focusing technique. However, the contact transverse wave ultrasonic focusing technique is limited by various factors such as curved interface and sound-field structure. A flexible phased array technique is performed in the paper, and a flexible probe is designed which can be in good match to the surface of thick walled cylindrical item. The focal law is designed based on the curved shape and can effectively solve the difficult testing problem of internal surface radial defects of thick walled cylindrical item. The experimental results show that the flexible phased array technique has high signal to noise ratio for detecting internal surface radial defects of thick walled cylindrical item.

Ultrasonic testing; Thick walled cylindrical item; Ultrasonic phased array technique; Radial defects; Flexible probe

2016-04-26

郭伟灿(1968-),男,教授级高级工程师,研究方向为承压设备检验与无损检测等。

郭伟灿,E-mail:gwcndt@126.com。

10.11973/wsjc201612013

TG115.28

A

1000-6656(2016)12-0055-04