压缩机压阀罩断裂失效分析

2016-12-26初泰安

初泰安

(中国石化长城能源化工(宁夏)有限公司)

压缩机压阀罩断裂失效分析

初泰安*

(中国石化长城能源化工(宁夏)有限公司)

某公司芳烃重整装置往复式压缩机中压阀罩在使用两个月后出现开裂。为查明失效原因,通过SEM、金相观察及有限元分析等方法进行检验分析。结果表明:压阀罩受力过大是引起开裂的主要原因,材料内部磷共晶含量偏高和石墨分布不均加剧了开裂。

压缩机 压阀罩 失效分析 有限元 铸铁

某公司芳烃厂往复式压缩机(型号2D10)中压阀罩在使用两个月后出现变形开裂,影响压缩机正常运行。为查明失效原因,对压阀罩开裂原因进行分析[1~5]。

压阀罩为压缩机内部零件,材料为HT250,其上下端面分别与法兰和外壳接触,被法兰压紧。法兰上均布12个规格为M30的螺栓,每个螺栓紧固扭矩为1 260N·m,发生变形开裂后,螺栓扭矩降为900N·m。

1 宏观形貌分析

失效后的压阀罩如图1所示。下端面周向上均匀分布6条轴向裂纹,长度基本一致,裂纹贯穿内外壁。在压阀罩环向变截面处,沿周向均匀分布沿环向扩展的裂纹,裂纹长度接近压阀罩中部开孔宽度。

图1 压阀罩宏观照片及局部取样位置

2 断口分析

在失效后的压阀罩上进行取样,因轴向和环向裂纹在圆周上均匀分布,位置和长度基本一致,故取典型的轴向(1#)和环向(2#)裂纹试样各一处,取样位置如图1所示。

对两处试样断面进行观察发现:断口表面无明显塑性变形,有明显的人字或山形条纹,为典型的脆性断裂特征;断口表面氧化生锈,1#试样氧化程度从压阀罩下端面沿轴向逐渐减轻,在裂纹末端可见新鲜的金属光泽,说明其启裂位置为压阀罩下端面;1#、2#试样裂纹靠近外面处氧化程度大于内表面,说明裂纹从外部启裂,沿厚度方向向内扩展。

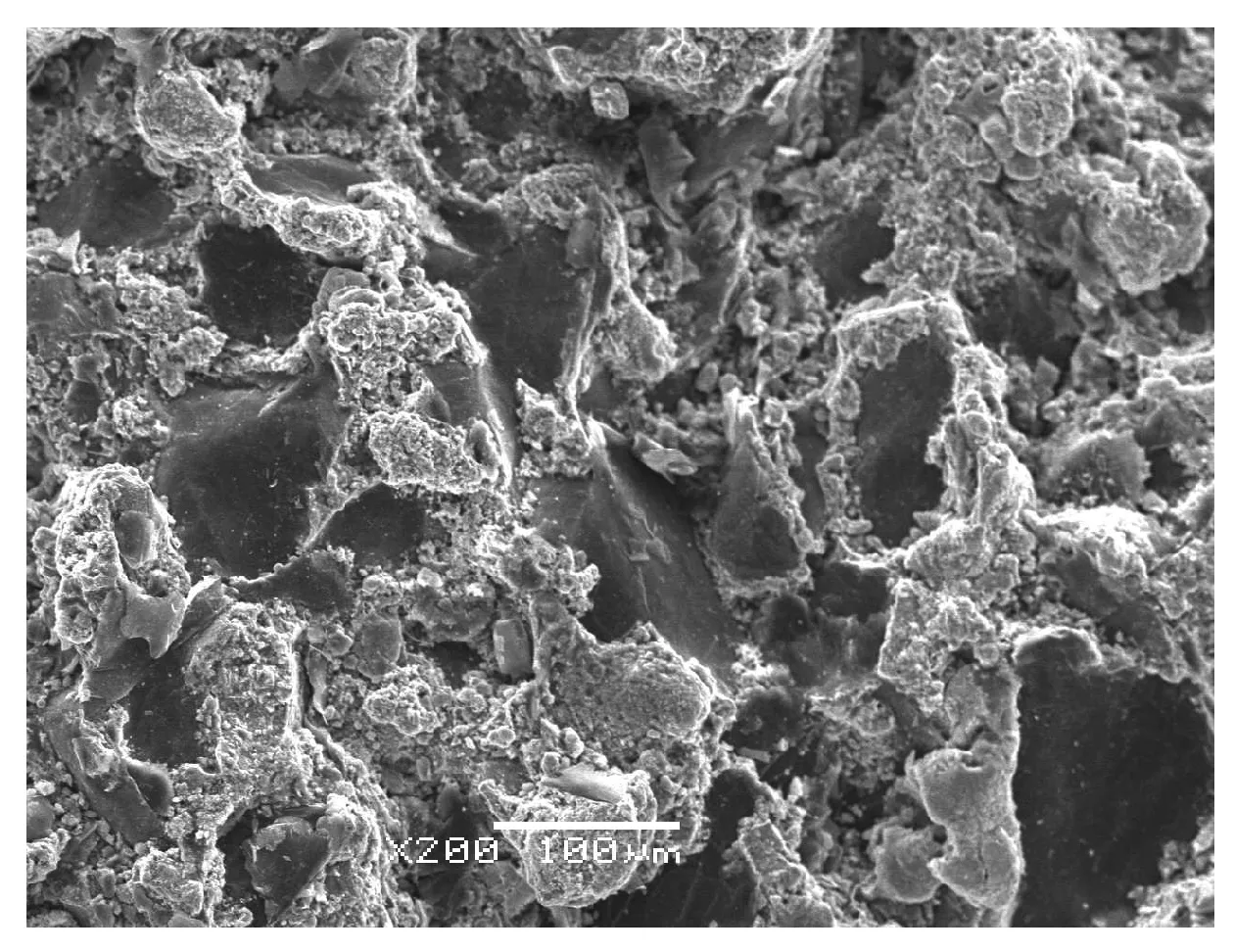

利用扫描电镜(SEM)对裂纹断面进行扫描,结果如图2所示。

a.1# ×200

b. 2# ×100

扫描电镜下可见断面表面有氧化物附着,断面上可见解理面和小韧窝,可判定断口为混合断裂,以脆性断裂为主。较高倍率下可以看到断口表面呈冰糖状的完整晶粒面,可判断断口为沿晶断裂。

3 金相分析

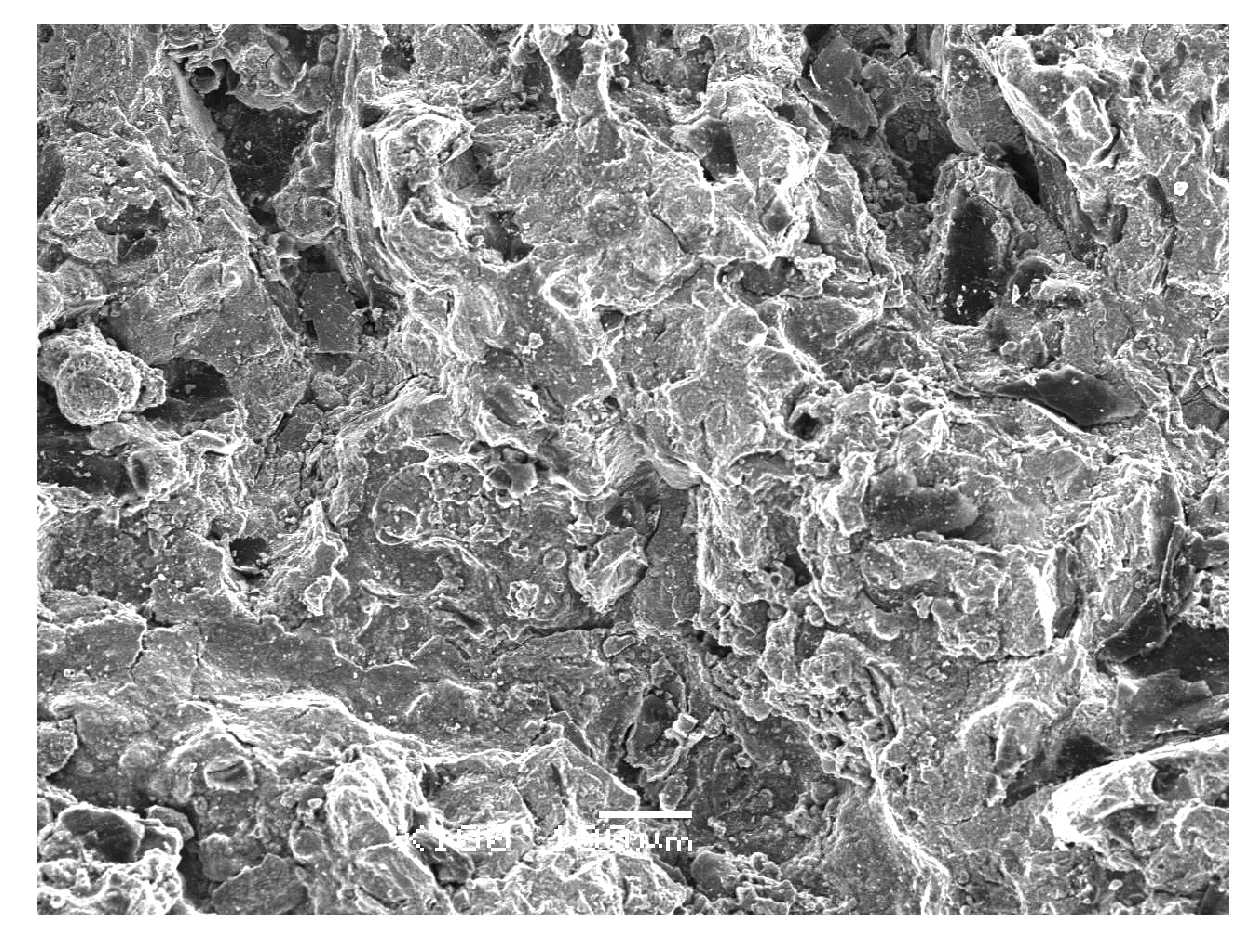

GB 4739-2010中规定HT250为珠光体类型的灰铸铁,其金相组织应为片状石墨+珠光体。片状石墨长度4~5级,无定向分布,其含量占基体的4%~7%,珠光体为细片状,二元磷共晶少于2%。

对压阀罩上取得的试样进行打磨、抛光,浸蚀前、后使用光学显微镜进行观察。结果如图3所示。光镜下观察可见试样内石墨为无方向性片状A型石墨,但分布不均,部分石墨粗大,存在石墨块;石墨长度均为3级,低于标准规定,这将使铸铁硬度、强度偏低,力学性能下降。浸蚀后的试样基体组织为细片状珠光体,同时存在孤立块状二元磷共晶,其含量多于2%,磷共晶数量为2级。基体中存在二元磷共晶且含量过多,易引起基体开裂,在应力作用下不断扩展,导致最终开裂失效。

a. 浸蚀前 ×100 b. 浸蚀后 ×100

4 受力分析

在压缩机中,压阀罩上端面被法兰压紧。该法兰上均布12个规格为M30的螺栓,每个螺栓上的拧紧力矩为1 260N·m。压阀罩失效后,将拧紧力矩降为900N·m。

压阀罩横截面尺寸沿轴向变化,从上到下选取压阀罩上不同尺寸的4个尺寸变化的截面进行强度校核。

法兰上单个螺栓载荷Qp为:

(1)

式中d——螺栓直径;

T——作用在单个螺栓上的扭矩。

作用在压阀罩上的总作用力F可表示为:

F=12Qp

(2)

作用在压阀罩不同截面上的压应力σ可表示为:

(3)

其中A为不同截面截面积。

根据式(1)~(3)计算的结果列于表1。

表1 不同截面所受压应力

对比GB 9439-2010中规定的HT250的抗压强度为840MPa,失效前、后压阀罩所受压应力均在安全范围内。

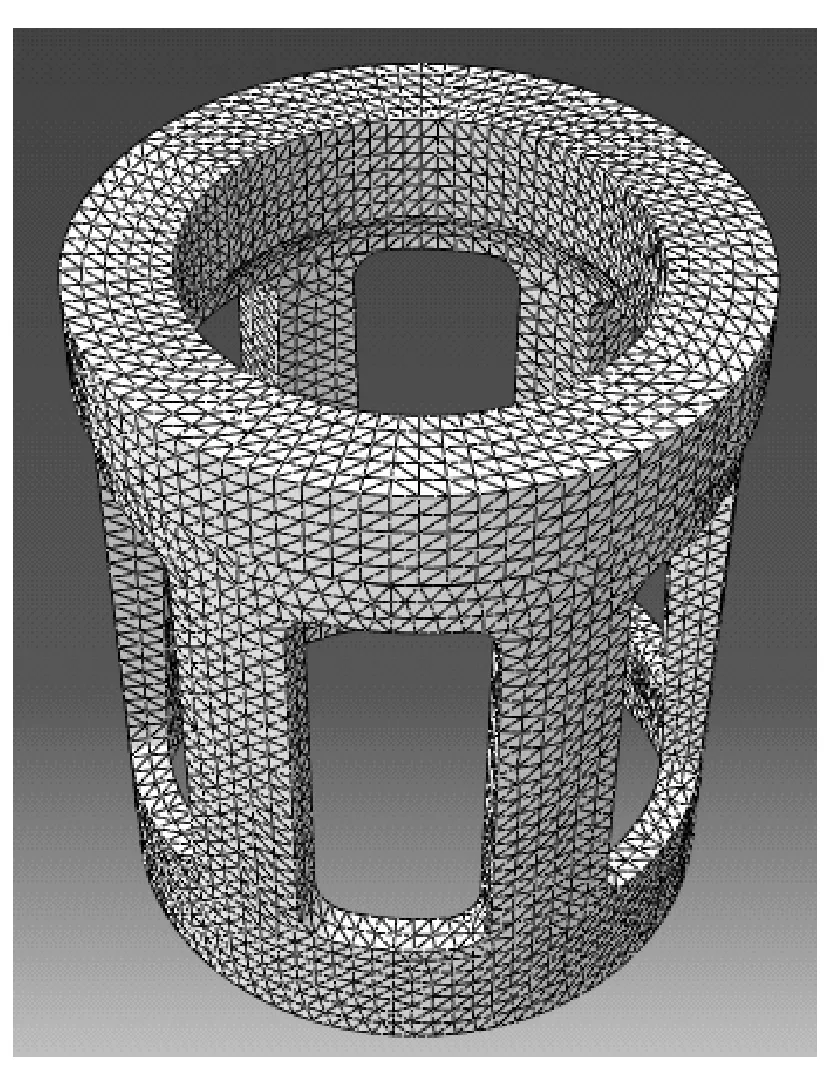

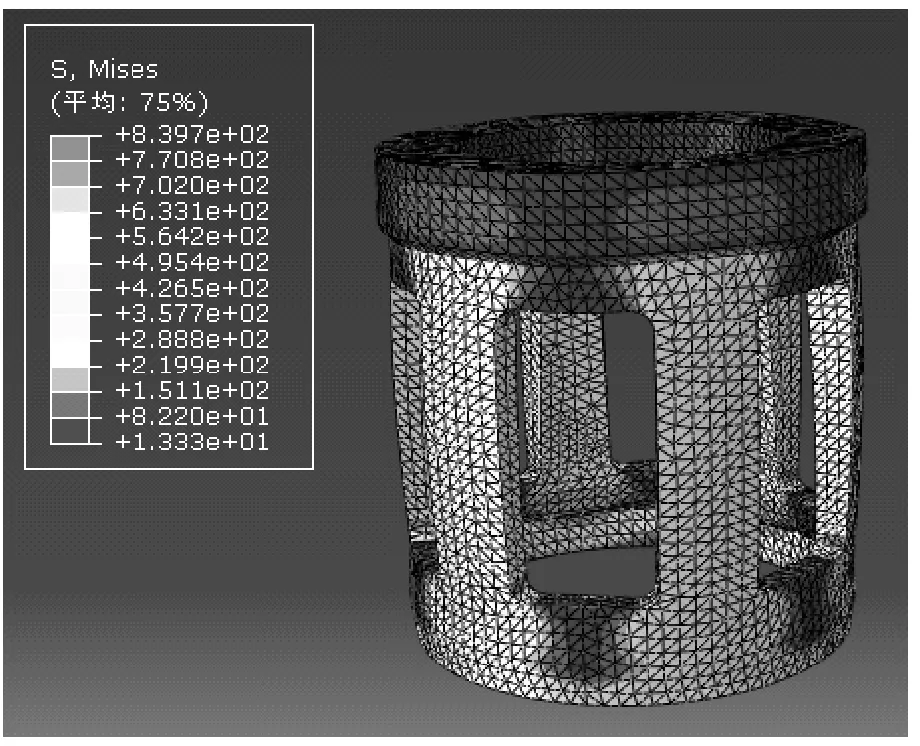

为了解压阀罩各处的应力情况,进行有限元分析。在有限元软件ABAQUS中建立压阀罩的等尺寸实体模型,定义材料为HT250,弹性模量110 GPa,泊松比0.26[6],仅考虑模型在弹性段的力学性能。其网格划分结果如图4所示。根据压阀罩实际工作条件,将压阀罩上端所受法兰压力等效为作用在上端面的均布压力载荷,根据失效前、后的螺栓扭矩,计算得到均布压力载荷分别为117.44、83.88MPa。压阀罩下端面与筒体接触,设为固支边界。

图4 压阀罩模型网格划分结果

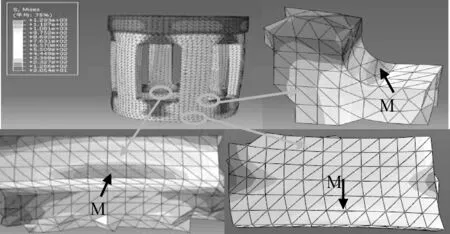

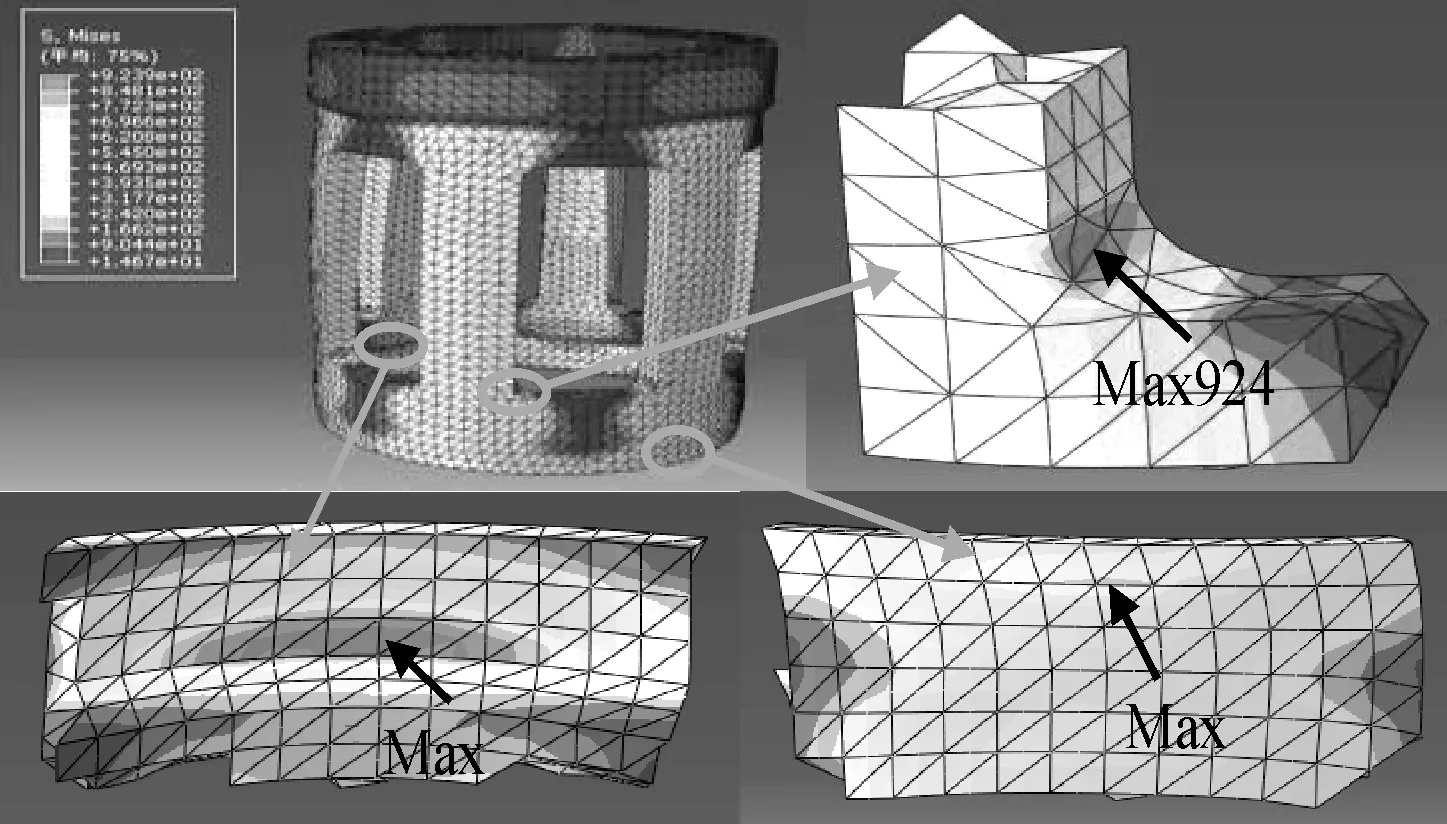

当拧紧力矩为1 260N·m时,压阀罩局部变形如图5所示,模拟结果与实际情况一致。

总体应力云图如图6所示。压阀罩最大应力为1 293MPa,出现在支撑梁根部;压阀罩在图示局部放大处存在应力集中,应力集中位置与压阀罩开裂位置一致。3处最大应力分别为1 293、1 193、923MPa,均超过了HT250的抗压强度,说明在该扭矩下,压阀罩结构已失效,材料发生局部开裂。

压阀罩失效后拧紧力矩降为900N·m,此时压阀罩应力云图如图7所示。压阀罩总体结构最大应力为924MPa,仍出现在支撑梁根部转角处;压阀罩结构应力集中处最大应力分别为924、848、664MPa。在拧紧扭矩900N·m时,结构最大应力仍超过HT250抗压强度,故拧紧力矩仍需减小。

图5 压阀罩变形过程图

图6 拧紧力矩为1 260N·m时压阀罩应力云图

图7 拧紧力矩为900N·m时压阀罩应力云图

当拧紧力矩降至818N·m时,压阀罩整体最大应力值为839.7MPa,低于HT250抗压强度,其应力云图如图8所示。故螺栓拧紧力矩不应大于818N·m。

图8 拧紧力矩为818N·m时压阀罩应力云图

5 结论

5.1引起压阀罩开裂的主要原因为压阀罩压紧载荷过大,其内部应力超过HT250抗压强度,导致开裂。

5.2压阀罩断裂方式为以沿晶脆性断裂为主的混合断裂,裂纹从压阀罩下端面和外壁面启裂,沿轴向和厚度方向扩展。

5.3压阀罩基体组织与HT250基本一致,由细片状珠光体组成,石墨为无方向性片状A型石墨,但部分石墨分布不均,粗大呈块状;基体中二元磷共晶含量多于2%;这些都会使材料力学性能下降,更易开裂。

5.4压阀罩压紧时,法兰上的螺栓拧紧力矩应不大于818N·m,以使压阀罩最大应力低于其抗压强度,保证安全。

[1] 胡在矶. 铸铁材料的脆性断裂的分析[J]. 铸造技术, 1986, 7(6): 57~63.

[2] 赵占彪, 张琴, 霍星, 等. 灰口铸铁断裂破坏的观察与研究[J]. 内蒙古农业大学学报(自然科学版), 1999, 20(4): 114~116.

[3] 丁厚福, 李先芬, 祖方遒, 等. 低合金铸铁汽车制动鼓的失效分析[J]. 合肥工业大学学报(自然科学版), 2004,27 (9): 983~986.

[4] 曹国洲, 肖道清. 铸铁支架断裂失效分析[J]. 热加工工艺, 2011, 40(21): 185~186.

[5] 贺润桐, 龙锐, 顾进立, 等. 灰铸铁断裂过程中石墨的行为及其在断口上的形貌特征[J]. 洛阳工学院学报, 1987,8 (2): 11~19.

[6] GB/T 9439-2010, 灰铸铁件[S].北京: 中国标准出版社, 2010.

*初泰安, 男,1970年7月生,高级工程师。宁夏回族自治区银川市,750411。

TQ051.21

B

0254-6094(2016)06-0829-04

2016-07-08)