超声波相控阵探伤中焊缝缺陷辨识研究

2016-12-25杨天雪林春深

谢 研 杨天雪 林春深

(1.福州大学石油化工学院;2.福建省特种设备检验研究院)

超声波相控阵探伤中焊缝缺陷辨识研究

谢 研*1杨天雪2林春深1

(1.福州大学石油化工学院;2.福建省特种设备检验研究院)

根据超声波相控阵检测在不同的典型缺陷下所呈现出的图像,提出一种基于灰度共生矩阵(GLCM)的灰色关联为评价标准的缺陷识别方法,并以夹渣、气孔、裂纹、未焊透和未熔合 5种焊缝常见缺陷为对象进行缺陷辨识。利用GLCM提取出图像4个生成方向上(0、45、90、135°)的4个特征值(角二阶距、对比度、熵值、相关性)求出平均灰色关联度,并与超声检测结果进行对比。实验结果表明:该方法正确率达到80%以上,识别效果较好。

超声波相控阵检测 缺陷图像辨识 图像特征提取 灰度共生矩阵 灰色关联度

超声波相控阵技术是较为新型的无损检测技术,是一种重要的定量检测手段,它能够更为直接地描述焊接构件里的缺陷分布[1~4],提高检测准确性。然而在提取和评价纹理特征方面尚处于研究阶段,如何实现缺陷类型的辨识是超声波相控研究领域的难点之一[5]。目前关于焊缝缺陷识别的方法种类有很多,例如主要成分分析、模糊识别分析及BP识别等。然而,这些方法大都应用在射线检测、超声波A扫等无损检测领域,而超声波相控阵B扫检测缺陷图像识别在板板对接焊缝上的应用至今还没有一种有效且通用的方法。笔者提取超声波相控阵检测焊接缺陷图像的角二阶距、对比度、熵值和相关性4个纹理特征,将灰色关联度引入到缺陷类别辨识中,提出了一种在超声波相控阵对接焊缝检测领域中有效的缺陷识别方法。

1 灰色关联分析法

对相控阵B扫缺陷图像而言,要先从图像特征中提炼出所需要的关键信息,然后辨识其类型。可该缺陷图像特征属于信息残缺、关系不明显的信息系统,所以在超声B扫识别领域,缺陷的定性分析还比较困难。不过灰色关联分析法为识别提供了一种新方案,该方案的思路是:以未知缺陷和参考缺陷的差异程度作为基准,计算出它们的关联程度。灰色关联分析法是多因子分析,即使只有较少样本,也可在这些规律未知的、残缺的数据信息中提取主要因子,因此该方法为缺陷的辨识提供了依据[6~8]。

假设存在一序列:Xi(K)=(Xi(1),Xi(2),Xi(3),…,Xi(K))。式中:i=1,2,...,n;每个样本有K个纹理特征参数。由于文中各个数列对应的纹理特征参数的单位相同,所以不需进行预处理。

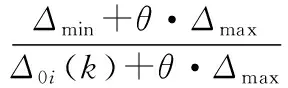

假设参考数列(参考缺陷)为{X0(k)}、比较数列(测试缺陷)为{Xi(k)}, 则{X0(k)}与{Xi(k)}的关联系数为:

(1)

其中:Δ0i=‖X0(k)-Xi(k)‖为X0(k)与Xi(k)两个比较数列的绝对差;Δmin和Δmax分别表示比较数列与参考数列的各特征参量绝对差的最小值和最大值;θ为分辨系数, 目的是减少最大绝对差数值过大所引起的误差,取值一般在0~1之间, 本例取0.5。

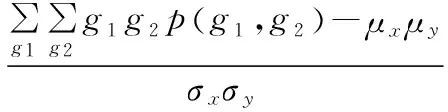

关联度是指比较数列和参考数列之间关于各特征参量的关联程度。两数列的关联度又由它们各特征参量的关联系数的平均值求得,其计算式为:

(2)

笔者提出了平均关联度的识别方法,把计算出的4种纹理参数关联度再进行平均,这样能够综合各特征因子,对未知缺陷进行有效地判定。

2 灰度共生矩阵的特征参数

基于灰度共生矩阵(GLCM)提取纹理特征的方法是一种典型的统计分析方法,焊缝的B扫图像纹理是由超声回波反馈不同的组织结构形成的,可利用这种特性来识别焊缝的缺陷类型。GLCM纹理提取方法具有较广的适用范围,用于图像检测和分类的研究越来越活跃[9~11]。

为了描述纹理的主要特征,需要引入能给出较高分类精度的、合适的GLCM特征参数,依据Ulaby F T等的研究发现,GLCM有4个特征参数比较适合[12],下面逐一介绍这4种特征值。

能量(角二阶矩)ASM:

(3)

ASM描述的是图像均匀性特征,当纹理较细时,ASM较小;当图像纹理较粗时,ASM较大,图像灰度分布较均衡,元素主要集中分布在主对角线附近。

对比度CON:

(4)

其中a=|g1-g2|,图像区域变化情况的描述由CON表示,即CON可以表述图像清晰程度和纹理沟纹深浅程度。若CON较大则说明图像更清晰,纹理更细。

熵值H:

(5)

H描述图像纹理的复杂程度或者均匀程度的情况,可以衡量图像信息量大小。所涵盖的图像信息越多,则H越大;反之信息越少,则H越小。

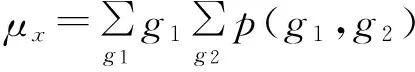

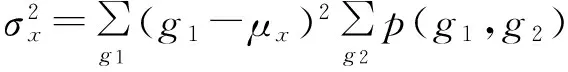

相关性COR:

(6)

COR描述的是矩阵中行或者列方向上的相似程度,如果在某个方向上的COR值较高,那么说明在这个方向上有纹理图像。

3 不同类型缺陷图像及其特征分析

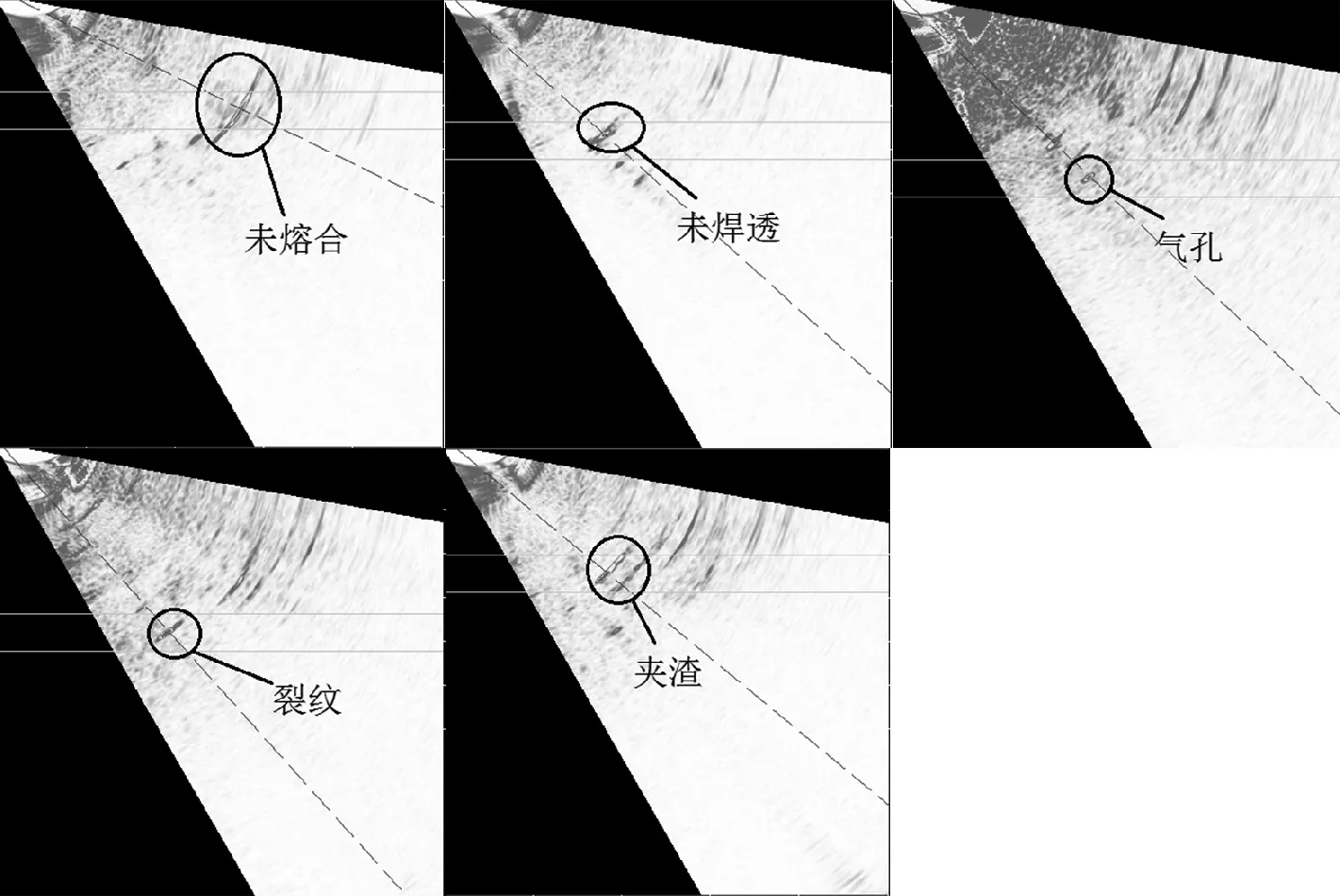

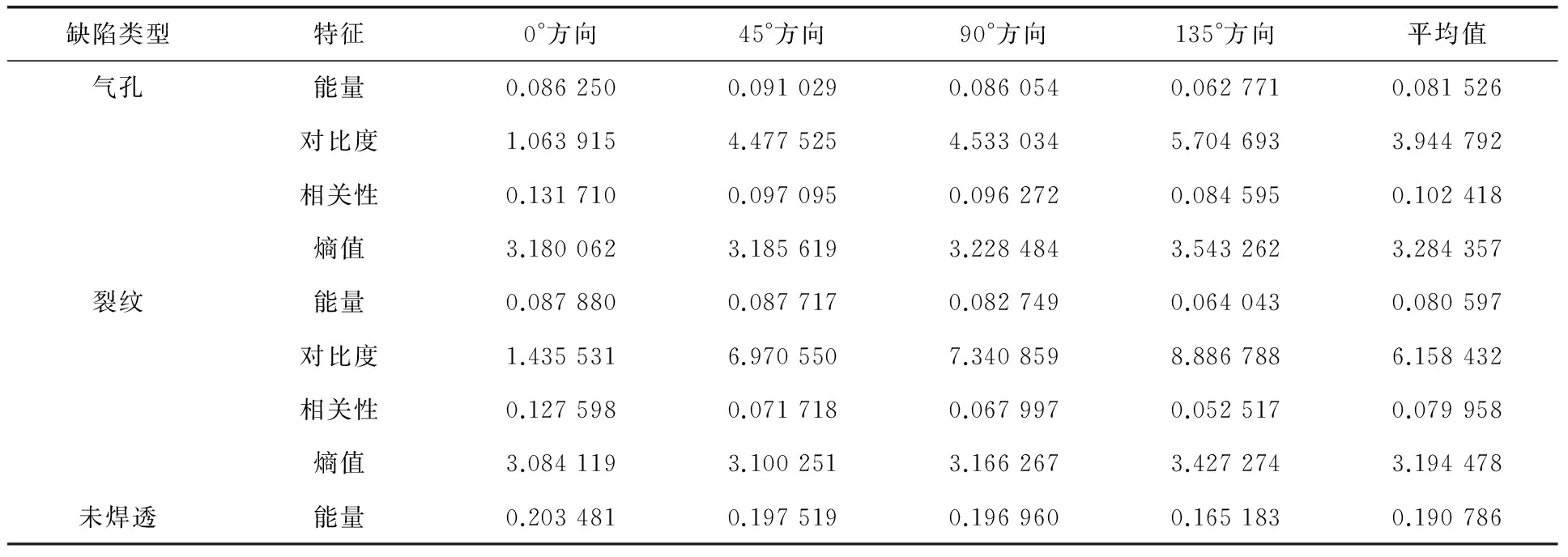

扫描缺陷试块,采集了各类型缺陷的二维图像。其中一组缺陷图像如图1所示,缺陷图像纹理特征参数见表1。

图1 5种缺陷超声波相控阵图像

缺陷类型特征0°方向45°方向90°方向135°方向平均值气孔能量0.0862500.0910290.0860540.0627710.081526对比度1.0639154.4775254.5330345.7046933.944792相关性0.1317100.0970950.0962720.0845950.102418熵值3.1800623.1856193.2284843.5432623.284357裂纹能量0.0878800.0877170.0827490.0640430.080597对比度1.4355316.9705507.3408598.8867886.158432相关性0.1275980.0717180.0679970.0525170.079958熵值3.0841193.1002513.1662673.4272743.194478未焊透能量0.2034810.1975190.1969600.1651830.190786

(续表1)

由图1和表1可发现不同类型缺陷的一些比较显著的特点:

a. 气孔。该缺陷的二维图像形状类似圆球或是椭圆,能比较清楚地看到图像中缺陷的边界,气孔缺陷有着亮度较高的中间部分,检测中将设备探头左右移动一小段距离,可发现高亮的红色气孔中部依然存在;由纹理特征数据可以看出气孔的对比度较小,表明气孔的密度是均匀分布的;相较于其他缺陷的相关性,气孔的4个方向的相关性变化要更小,表明其形状在0、45、90、135°这4个方向比较匀称,符合气孔为圆球状或是椭圆状的宏观描述。

b. 未熔合。该图像呈现比较平直的条形状;有着较小能量值表明图像含有较细的纹理;4个角度方向的相关性变化比较小,表示其方向性不强。

c. 未焊透。该图像呈现出断断续续的状态;能量平均值较大和熵值较小都可以看出含有较粗的纹理;4个方向的相关性变化波动比较大,表明该缺陷的方向性比较强。

d. 裂纹。该图像呈现有点弯曲的条形状;相较于夹渣、气孔和未熔合,裂纹相关性在4个角度方向上的变化要大些,表明其方向性不强。

e. 夹渣。该图像不具有规律性,其能量平均值较大表示含有比较粗的纹理,也表明夹渣的外表较粗糙;较小对比度平均值说明夹渣有较平均的密度分布,这也符合实际;熵值比较小,表明图像含有的信息量比较少;该缺陷相关性在4个角度方向上的变化不太大,表示其方向性不强烈。

4 实验方案设计

实验采用SUPOR-32P相控阵超声成像检测仪,所使用的阵列探头是32阵元的一维阵列探头。仪器使用64N55S斜探头楔块(折射角55°,楔块声速2 360m/s)。扫描方案:采样率40MHz;发射电压40V;接收增益可调;扫描方式为扇形扫描;扫描角度30~ 80°。用仪器对不同厚度板板对接试块焊缝(V形坡口)进行手动扇扫,直到出现缺陷波最高的图像,然后保存所收集图像信息,转储到计算机。截取大小120×130的图像作为分析对象。本例采用的缺陷样本数32个。

扫描已知缺陷试块,以其图像特征数据作为未知缺陷参考基准。缺陷识别流程如图2所示,笔者利用GLCM提取了图像的纹理特征,为确保生成的灰度共生矩阵能包含大多数像素点,以避免丢失必要的信息,故生成步长d取1。为了简化计算,将采集的缺陷二维彩色图像压缩成16级。为后面数据处理提供方便和提高程序运行时的收敛速度,要对共生矩阵进行归一化处理[13~15]。最后生成共生矩阵0、45、90、135°方向上的4个特征值。利用式(1)求出4个方向上的平均灰色关联系数,最后用式(2)求出4个特征值的平均关联度。

图2 缺陷识别流程

5 结果分析

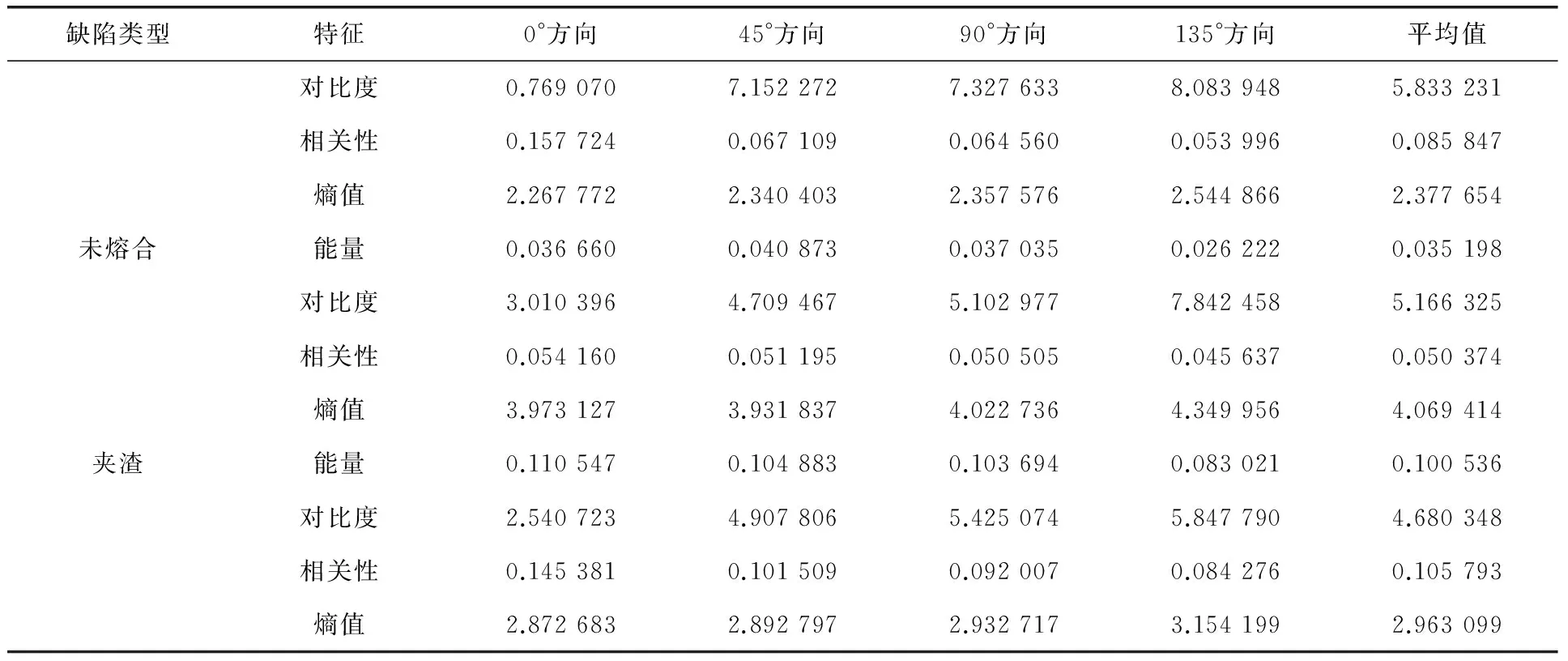

由表2可知有4个未焊透缺陷识别为未熔合。因为未熔合和未焊透都是面积型的缺陷,而且未熔合其实是一种虚焊, 在外力的作用下,未熔合和未焊透都会减少焊接结构的承受面积并削弱结构的力学性能,也容易发展为裂纹,破坏结构,此外都属于有着较大危害的缺陷,因此可以认为都识别正确[16]。

表2 缺陷识别结果

6 结论

6.1结合GLCM的灰色关联度分析用于焊缝缺陷类型辨识有着较好的识别效果,为超声波相控阵B扫检测缺陷领域提供了一种有效的方法,其正确识别率达到84.38%。

6.2未熔合与未焊透还不能更精确地区分出来,裂纹识别率还有待进一步提升。

[1] 王云平.超声无损检测与评价的关键技术问题及其解决方案[J].煤矿机械,2008,29(9): 194~196.

[2] 靳世久,杨晓霞,陈世利,等. 超声相控阵检测技术的发展及应用[J].电子测量与仪器学报,2014,28(9):925~935.

[3] 姜金为, 吴瑞明, 刘云峰.焊缝缺陷的超声检测图像识别方法[J].计算机系统应用,2013,22(10):159~163.

[4] 胡文刚,刚铁. 基于超声信号和图像融合的焊缝缺陷识别[J].焊接学报,2013, 34(4):53~56.

[5] 黄民,李功.焊缝超声无损检测中的缺陷智能识别方法[J].北京信息科技大学学报,2009,24(2) : 33~36.

[6] 邓聚龙.灰色系统理论教程[M].武汉:华中理工大学出版社,1990.

[7] 傅立.灰色系统理论及其应用[M].北京:科学技术文献出版社,1992.

[8] 曹军,胡万义.灰色系统理论与方法[M].哈尔滨:东北林业大学出版社,1993.

[9] Gamps-Valls G,Mooij J,Scholkopf B.Remote Sensing Feature Selection by Kernel Dependence Measures[J]. IEEE Geoscience & Remote Sensing Letters, 2010,7(3): 587~591.

[10] 陈强,田杰,黄海宁,等.基于统计和纹理特征的SAS图像SVM分割研究[J].仪器仪表学报,2013,34(6):1413~1420.

[11] 高程程,惠晓威. 基于灰度共生矩阵的纹理特征提取[J].计算机系统,2010,19(6):195~198.

[12] Ulaby F T,Kouyate F,Brisco B,et al. Textural Information in SAR Images[J]. IEEE Transactions on Geoscience and Remote Sensing, 1986,24(2):235~245.

[13] 吴东洋,业宁,苏小青.基于灰度共生矩阵和聚类方法的木材缺陷识别[J].计算机与数字工程,2010, 38(11):38~41.

[14] 余丽萍,黎明,杨小芹,等.基于灰度共生矩阵的断口图像识别[J].计算机仿真,2010,27(4):224~227.

[15] 焦蓬蓬,郭依正,刘丽娟,等.灰度共生矩阵纹理特征提取的Matlab实现[J].计算机技术及发展,2012,22(11):169~175.

[16] 于润桥,党蕾,卢超,等.基于灰关联分析的焊缝超声检测缺陷类型识别[J].仪器仪表学报,2006,27(10):1358~1360.

ResearchofWeldDefectRecognitioninFlawDetectionthroughUltrasonicPhasedArraySystem

XIE Yan1, YANG Tian-xue2, LIN Chun-shen1

(1.SchoolofChemicalEngineering,FuzhouUniversity,Fuzhou350108,China; 2.FujianSpecialEquipmentInspectionandResearchInstitute,Fuzhou350001,China)

Having the images of applying ultrasonic phased array to detect different weld defects based to propose a method of basing on GLCM and grey correlation degree to identify weld defect was implemented, which calculates and identifies 5 types of weld defects(crack, slag, porosity, incomplete penetration,incomplete fusion) and then employs GLCM to extract image characteristics (ASM,CON,H,COR) at 0°, 45°,90° and 135° directions) and finally obtains grey correlation degree. Having the results compared with those of ultrasonic testing indicates the recognition rate of typical weld defects is higher than 80%.

ultrasonic phased array for defect detection,defect image recognition, image feature extracting, GLCM,grey correlation degree

*谢 研,男,1988年8月生,硕士研究生。福建省福州市,350108。

TQ050.7

A

0254-6094(2016)03-0292-05

2015-10-07,

2016-04-26)