某轿车车门内饰板设计方案

2016-12-24陈伟

陈 伟

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

某轿车车门内饰板设计方案

陈 伟

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

汽车车门内饰板零部件多、结构复杂,既要满足功能的要求,又要安全、美观。因此车门内饰板的设计需综合考虑造型效果和具体结构,是一个复杂的系统工程。此外,车门内饰板还在侧碰时提供适当的吸能保护,对车外噪声提供屏蔽作用。文章主要通过典型断面详细介绍了某轿车车门内饰板的设计思路和方法。

车门内饰板;扶手面板;典型断面

10.16638/j.cnki.1671-7988.2016.01.005

CLC NO.:U463.8 Document Code:A Article ID:1671-7988(2016)02-10-05

引言

随着汽车工业技术的高速发展,对车门内饰板在“五讲四养”方面的要求也越来越高,这也是对汽车整车内饰精细化要求的进一步体现,因而车门内饰板在汽车整车内饰中与仪表台、顶棚、座椅一起,成为为汽车室内营造一个安静、舒适、整洁、安全以及赏心悦目的小环境的主体因素。因此,要求车门内饰板具有储物、装饰性、隔音、吸音、防止车外灰尘、水进入以及支撑肘腕的功能。车门内饰板对车门钣金、车身零件、电子线束等起着经久耐用的包覆作用,并为地图袋、扶手等部件件提供装接面,还可以为喇叭及线路提供传输和安装空间。

因此车门内饰板的设计方案就显得非常重要,既要考虑材料、结构、精度、性能和成本的因素,还要满足看起来养眼、听起来养耳、摸起来养手、坐起来养精蓄锐的功能需求,提升消费者对我公司产品在价值、质量以及外观等方面的感性认识这样在产品竞争中才能突出优势。某轿车的车门内饰板方案也是基于此进行的分析和设计。

1、某轿车车门内饰板的设计方案

1.1 人机布置要求

(1)扶手高度及宽度要求

A.扶手高度舒适区域位于H点向上(Z向)190~220(mm)之间。

B.扶手宽度>=60mm,最好不小于80mm。

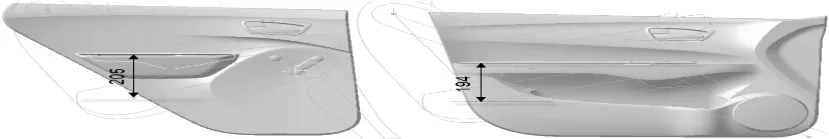

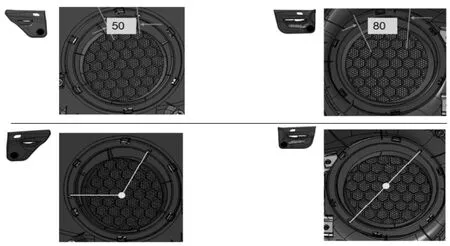

按照上述要求校核前后门扶手面板如下图1:

图1

图2

由图1可见,某轿车前、后车门扶手高度均满足推荐值要求。

由图2可见,某轿车前扶手宽度为79mm、后门扶手宽度为78mm,满足大于等于60mm的推荐值要求,且接近于80的舒适值。

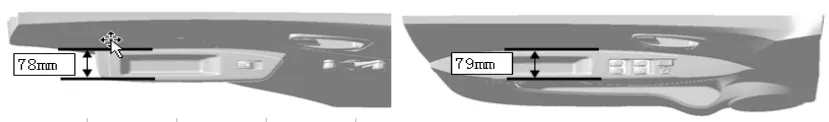

2.2 车门内饰板的分块方案

某轿车车门内饰板分为左右前门内饰板和左右后门内饰板,因左右为对称结构,故以下内容中只表达左前门内饰板和左后门内饰板。分块方案是基于某轿车发布的效果图和A面,遵循分块之间满足造型、配合要合理、便于装配和控制间隙面差、结构牢固、的原则,图3为分块方案的示意图。

图3

2.3 结构配合设计

某轿车车门内饰板是基于一款全新开发的二代车型,整个结构参照门护板的设计结构进行设计。其中需要跟边界分组确认内开扳手、玻璃升降器开关、低音扬声器的数据,并且选定好固定车门内饰板的卡扣,安装卡扣点的布置依据设计经验,一般安装点之间相距170mm-220mm为宜,同时考虑到某轿车在一代车型的生产线装配,需要同时考虑该生产线的装配节拍。

设计时考虑到公司提倡的五讲四养要求,尽量避免螺钉等标准件外露、钣金内板外露。

同时在不影响造型的同时,尽量使门板的储物空间加大,有利于客户储物的方便性。

下面结构配合设计的顺序按照内饰板与外部边界,内饰板自身部件之间的结构配合来说明。外部边界有车门钣金、内开扳手。

(1)左前、左后门内饰板本体与车门内钣金的配合

车门内饰板的固定采用典型的卡扣和螺钉配合,其固定距离170mm-220mm为宜。同时必须保证在门板下端的前后拐角处有固定点,而一般前门饰板的下端前拐角处一般布置低音扬声器,导致无法实现卡扣基座,则此处在视野不可见区域布置螺钉固定点,以此来满足模具件在装车时的间隙。因前门内饰板有地图袋结构,需要门饰板有较强的固定强度,故前门内饰板的下部采用了螺钉固定,而后门无地图袋,故不需要采用螺钉固定。如图4所示,左侧为前门内饰板,右侧为后门内饰板。

图4

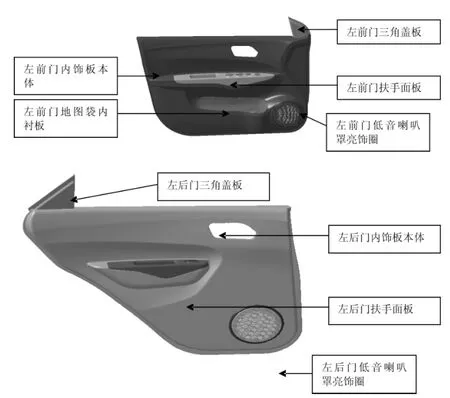

(2)前后门三角盖板与车门钣金的配合

根据三角盖板的设计准则,必须保证三角盖板的最上部固定点与三角盖板最上端尖角距离小于70mm,同时三角盖板与钣金的固定点保证有三个,且三个固定点尽量靠近三角盖板的三个角。因三角盖板较小,有时难以设计三个塑料卡扣的Doghouse,故可以采用四爪铁卡子进行固定,此车型的前后门三角盖板固定点分布如下图5:

图5

根据一代车型和二代已开发出的车型反馈的问题,前三角盖板与钣金滚压件配合若作为间隙配合,因滚压件精度差,导致实车间隙偏大。为避免此问题,在此车型中采用搭接配合,如下图6:

图6

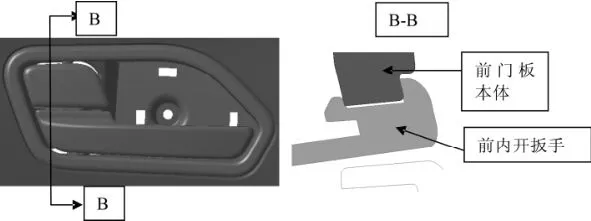

(3)车门内饰板与内开扳手的配合

图7

因内开把手借用另一款车型和悦A30,即内开把手与门板采用限位筋与卡接结构配合,前后门配合结构相同,如下图7。

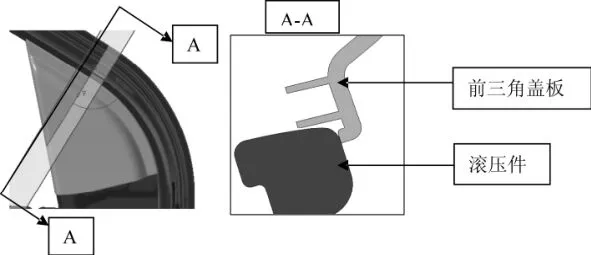

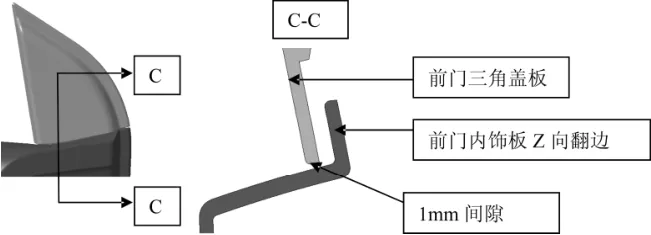

(4)前门内饰板与前三角盖板的配合

前门内饰板与前三角盖板的间隙一般为1mm。前门内饰板上需要做出Z向翻边,其长度大于等于3mm,避免漏缝的问题,如下图8断面:

图8

该断面同样适用于后门内饰板与后三角盖板。

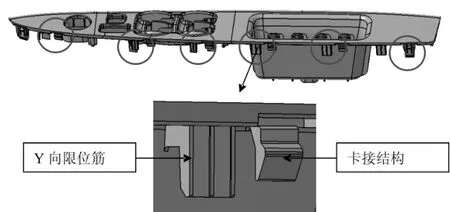

(5)前门扶手面板与前门内饰板的配合

此处配合采用卡接结构和限位筋结构设计,因扶手面板在X向长度较长,约为540mm,故需要充分考虑好后期实物装配后的间隙面差。每隔80mm左右布置卡接结构,且卡接结构旁边布置Y向限位筋,确保扶手面板与车门内饰板之间的Y向配合间隙,如下图9。

图9

此配合结构同样适用于后门扶手面板与后门内饰板的配合结构。

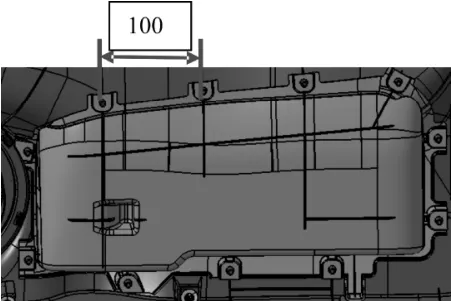

(6)前门地图袋内衬板与前门内饰板的配合

采用典型的间隙配合,其地图袋内衬板的固定方式采用焊接方式,每个焊接柱的间隔保证100mm以内,如图10所示:

图10

(7)车门内饰板与低音喇叭罩亮饰圈的配合

因整体门饰板造型原因,无法通用四门内饰板的低音喇叭罩亮饰圈(以下简称亮饰圈),故需要开发四个亮饰圈,这里尤其需要注意四个亮饰圈的放错结构。为了保证装配四个亮饰圈时不会发生错误,进行如下图十的设计思路,图11中线条所示为定位销所在位置,采用定位销的分布不同防止错装。

图11

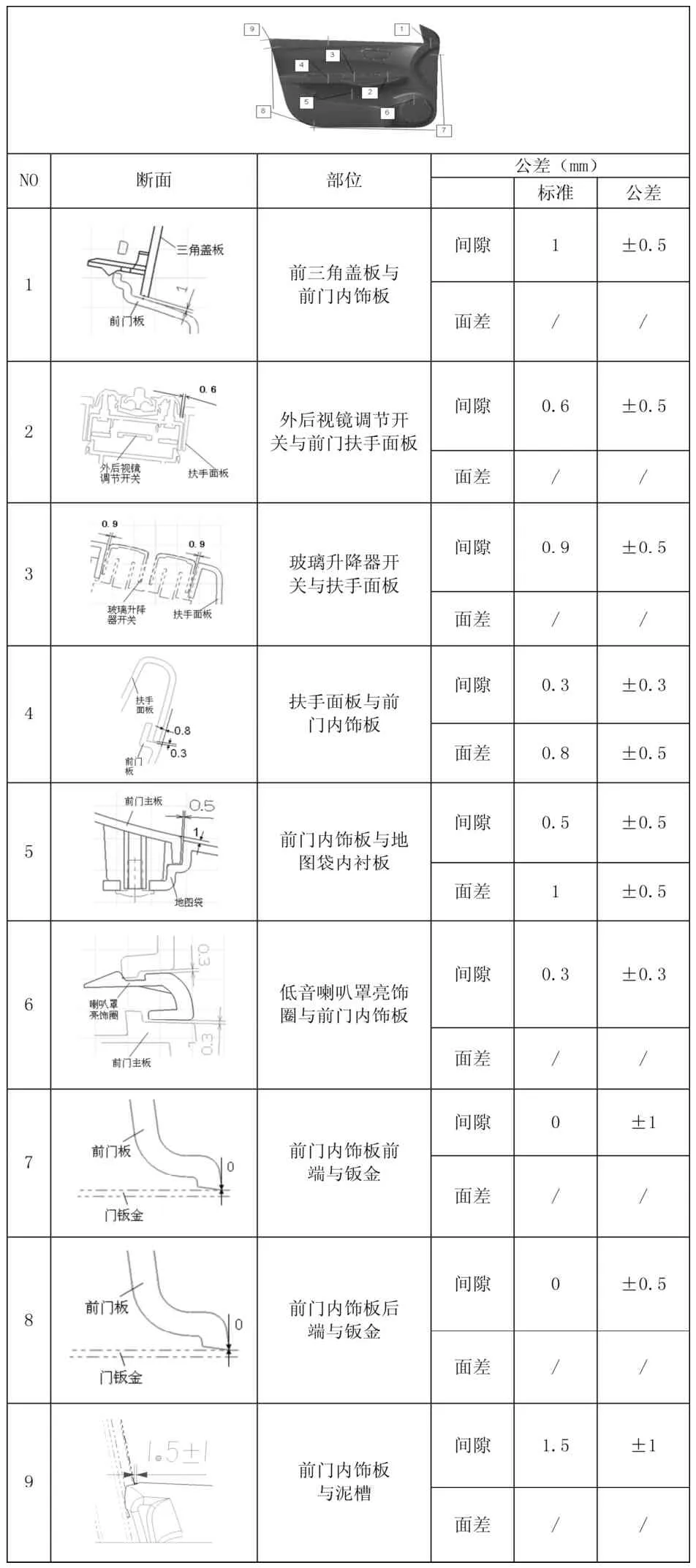

2.4 间隙面差定义

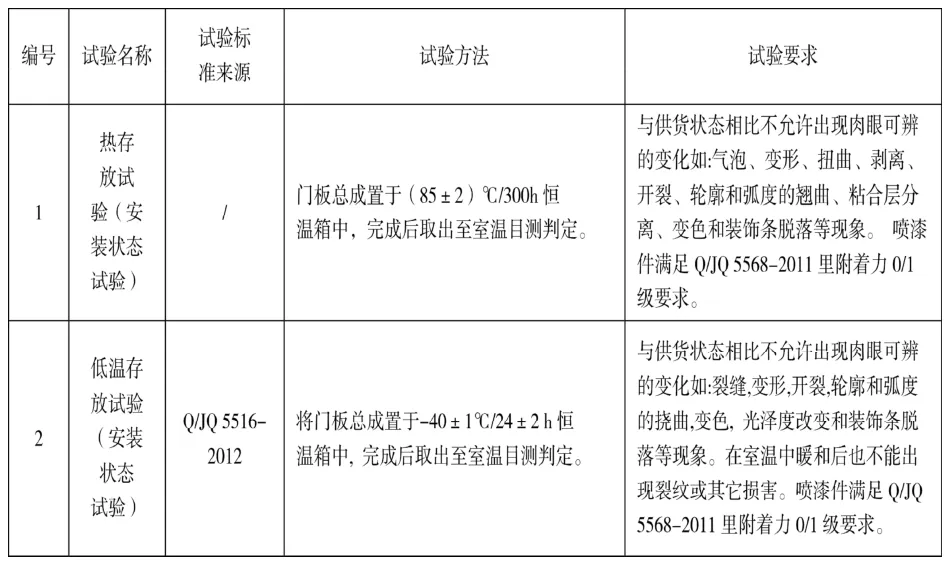

表1

车门内饰板的间隙面差定义依据装配可行性、内饰精致工艺中精细化的要求,同时参考标杆车的间隙面差情况,设定某轿车车门内饰板的要求。

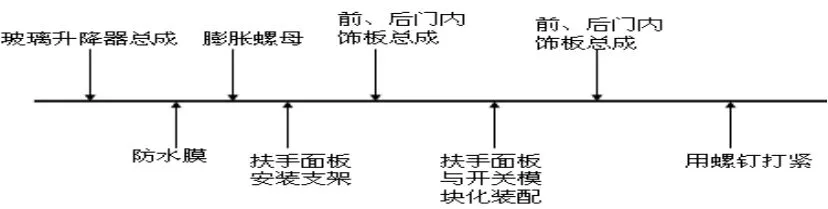

2.5 装配顺序

车门内饰板的装配顺序,主要根据分块情况和配合结构进行划分,遵循安装简便,便于拆卸维修的规则进行装配顺序的设定。图12为前、后门内饰板的装配顺序。

图12

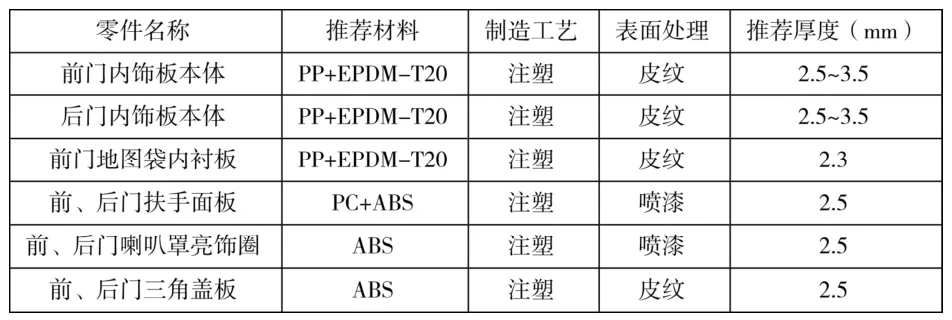

2.6 材料的选择及厚度和制造工艺

车门内饰板本体的推荐材料为PP+EPDM加上一定比例的滑石粉,厚度一般为2.5mm。通常门板上端部位受到阳光的直接照射,故将厚度设为3~4mm。扶手面板一般采用ABS或PC+ABS,因为此车型的扶手面板较长,故采用强度较好的PC+ABS材料,厚度取2.5mm。喇叭罩亮饰圈一般没有强度和性能方面的要求,只是起装饰作用,同时考虑喇叭罩亮饰圈为喷漆效果,故采用ABS材料,厚度取2.5mm。对于地图袋内衬板,考虑强度和轻量化,采用2.3mm厚度,材料同门内饰板本体为PP+EPDM加上一定比例的滑石粉。

一般情况下车门内饰板中的塑料件的制造工艺推荐采用普通注塑工艺,工艺成熟且生产效率较高。

表2

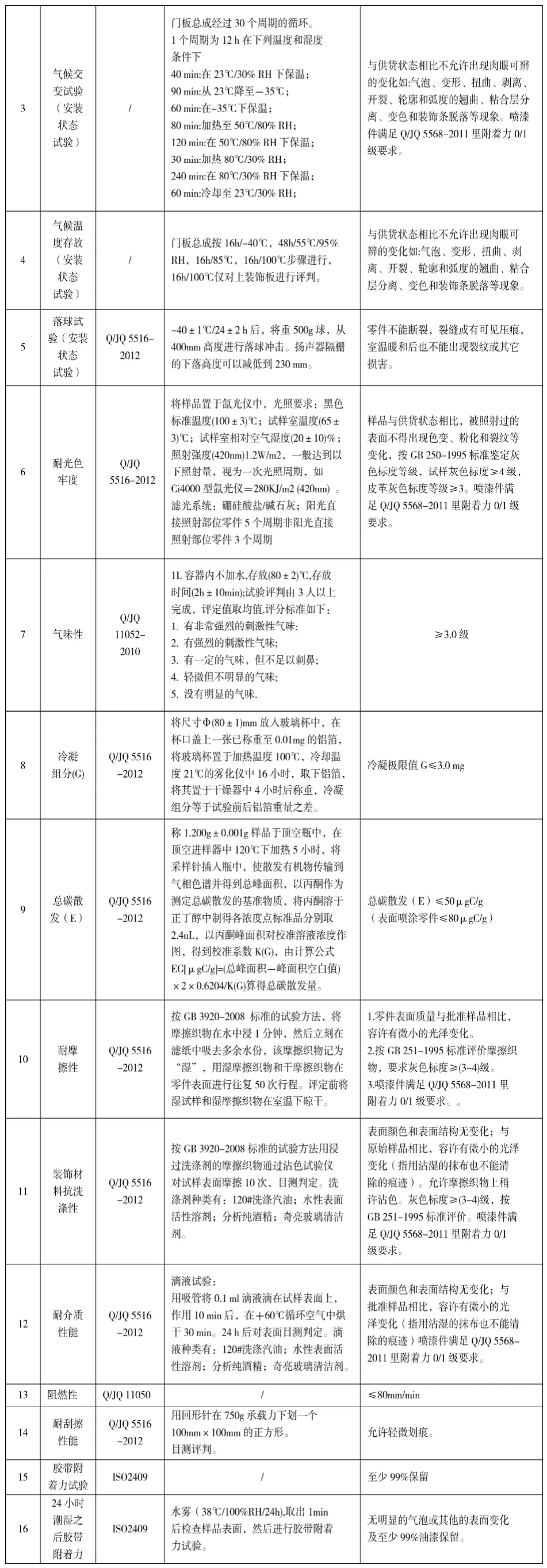

2.7 产品试验验证

产品试验验证是产品设计最后一个关键环节,产品设计的是否满足功能需要以及可靠性的要求,都需要通过产品试验验证来检验。

A car door interior design scheme

Chen Wei

( Anhui Jiang Huai Automobile Corp, Anhui Hefei 230601 )

The door trim contacts so many parts and complicated structures. It is required to meet demand of function, moreover safety and beauty. So the design of door trim needs to overall consider model effect and specific structure. It is a complicated system engineering. In addition, door trim provides proper protect of absorbing energy at side impact and shielding function of noises outside of the car. This text introduces door trim design thoughts and methods mainly by typical section.

door trim; armrest cover; typical section

表3

U463.8

A

1671-7988(2016)02-10-05

陈伟,就职于安徽江淮汽车股份有限公司。