大口径高精度P91高压蒸汽管冷拔工艺研究

2016-12-23汪向前彭海龙

汪向前,彭海龙

(攀钢集团成都钢钒金堂钢管有限公司,四川成都 610403)

大口径高精度P91高压蒸汽管冷拔工艺研究

汪向前,彭海龙

(攀钢集团成都钢钒金堂钢管有限公司,四川成都 610403)

P91钢属高强度马氏体耐热钢。P91无缝钢管的冷加工一般都采用冷轧工艺,但生产效率低,生产难度又比较大,易产生“划道”和“掉肉”缺陷,缺陷严重时会导致整支钢管报废。针对此问题,对大口径高精度P91高压蒸汽管冷拔变形进行工艺研究,制定了合理的工艺制度,采取了有效的工艺控制措施,在生产实践中取得了良好的效果,大大提高了生产效率,降低了生产成本。

P91高压蒸汽管;大口径;高精度;冷拔工艺

1 引言

P91属高强度马氏体耐热钢,具有良好的高温持久强度、热稳定性和高温抗蠕变能力等综合性能,已广泛应用于国内外大型电站锅炉主蒸汽管、再加热蒸汽管、过热器管和高温蒸汽联箱等设备的核心部件上。因其合金含量高,冷变形抗力大、易粘金属,冷加工一般都采用冷轧工艺生产,但生产效率低。如能采用冷拔工艺生产将大大提高生产效率,但冷拔对工艺要求较高,且内外表面易产生“划道”和“掉肉”缺陷,国内部分厂家即使采用冷拔工艺生产也只是减径而不减壁。

攀钢集团成都钢钒金堂钢管有限公司是国内最早生产冷轧(拔)无缝钢管的生产厂家之一。有一个重要用户急需一批P91大口径高精度高压蒸汽管合同,规格为φ273×29 (内径×壁厚,mm),壁厚公差要求0~3 mm,内径公差:±1%。因成品钢管需加工J型坡口,实际内径尺寸应控制在±0.5%以内,若内径尺寸偏大,会影响J型坡口的加工质量。对于此规格的大口径高精度P91钢管而言,一般热轧工艺难以实现,因此考虑热轧后用液压拔机冷拔减壁工艺来保证产品尺寸公差和壁厚均匀度要求。针对此规格P91钢管的冷拔减壁工艺,金堂钢管公司技术人员进行了专门研究,现介绍如下。

2 工艺方案设计

2.1 技术难点

(1)管坯热处理工艺。热轧后的P91管坯强度高、塑性差,需经特殊的热处理工艺才能降低钢管的强度、提高塑性,便于冷加工拔制。因此根据其组织、性能特点制定最合适的管坯热处理工艺,是冷拔工艺顺利实施的关键。

(2)酸洗、润滑工艺。由于P91管坯热处理时间长,氧化铁皮厚且比较致密,普通的硫酸酸洗工艺不能彻底去除氧化铁皮,必须采取特殊的方式才能去除干净,以便得到较好的润滑质量;另外P91中合金含量较高、仅Cr含量就在9%左右,其润滑工艺不同于一般碳钢、低合金钢,需采用牛油石灰进行润滑,而润滑质量的好坏直接关系到冷拔过程能否顺利实施和钢管内外表面质量的好坏。

(3)冷拔减壁量的确定。因该批P91成品钢管壁厚尺寸精度要求高,而热轧管坯壁厚偏差较大,冷拔减壁变形有“均壁”作用,但不同的减壁量“均壁”效果也不一样,一般来说,减壁量越大,“均壁”效果相对越好,但减壁量越大拔制力就越大,将超过液压拔机的最大负荷,因此在既保证成品壁厚精度又使冷拔能够顺利进行的条件下确定合适的减壁量来保证成品钢管尺寸高精度要求显得尤为必要。

(4)工模具尺寸的选择。冷拔变形系冷塑性变形,变形后的钢管因弹性变形回复其尺寸有所变化,虽然其回复量较小,但对高精度要求的钢管也应考虑其回复量对钢管尺寸的影响,因此在工模具尺寸选择时应充分考虑这些因素。

2.2 工艺方案设计

(1)热轧管坯壁厚精度要求:根据成品钢管壁厚精度要求和冷拔的“均壁”效果,确定热轧管坯壁厚精度要求,优选轧管机组、优化轧管工艺参数,严格控制管坯壁厚尺寸。

(2)根据其组织、性能特点制定合适的管坯热处理工艺。

(3)采取必要的精整措施清除热处理后的氧化铁皮和管坯表面细小缺陷,提高管坯表面质量,摸索最佳的润滑工艺方案。

(4)根据热轧管坯壁厚情况和冷拔“均壁”效果确定冷拔变形工艺,采取合适的减壁量;根据P91冷变形的回复量选择最佳冷拔工模具尺寸,确保冷拔后的成品能完全满足高精度尺寸要求。

2.3 工艺流程

设计的生产工艺流程如下:

热轧管坯→管坯热处理→内外表面处理→制头→酸洗→涂牛油石灰→烘烤→冷拔成品→成品热处理→内外表面处理→全长测厚、探伤、性能检验→包装入库

3 方案实施

3.1 热轧管坯的壁厚控制

为保证成品的尺寸精度,必须严格控制热轧管坯的断面壁厚极差。通过对连轧管机组和周期轧管机组所供热轧管坯进行试拔实验,并对冷拔前后壁厚测量情况进行对比分析,发现连轧管机组管坯壁厚偏差要小于周期轧管机组,冷拔后的成品精度前者要高于后者。因此最终选用由连轧管机组供坯,并结合试拔实验情况确定了热轧管坯的壁厚控制要求(极差小于3.6 mm),为冷拔成品尺寸达到产品技术要求创造了良好的条件。

3.2 管坯热处理工艺

热轧P91管坯热处理工艺是冷拔工艺顺利实施的关键技术,P91这样的高合金钢,常规热处理工艺难以将其软化。通过对不同热处理工艺的金相组织性能分析和反复摸索实验,制定了能够满足冷拔工艺要求的一次完全退火工艺,见图1。

图1 完全退火工艺

但按以上工艺进行退火后有部分管坯在拔制时出现拔制力异常偏大(500~550 t)、钢管抖动、模具粘钢的现象,拔出后钢管易产生“划道”和“掉肉”缺陷(见图2),缺陷严重时会导致整支钢管报废。经过取样分析发现该管坯的金相组织中出现类似于珠光体的组织,见图3,力学性能试验也发现屈服强度为420~470 MPa,冷拔时拔制力过高无法进行拔制。通过对P91连续冷却转变曲线(见图4)进行分析后发现,P91钢在950℃保温一段时间后以不同的冷却速度冷却,一般都会形成一定比例的马氏体,而马氏体的强度和硬度都比较高,只有在冷却速度非常慢的的条件下才会形成强度和硬度都比较低的“铁素体+碳化物”组织,因此退火工艺需要进行调整,由图4可以看出,P91从950℃慢速冷却,在830℃左右保温一段时间后再缓慢冷却,这样就可以保证得到我们想要得到的金相组织,因此重新制定了退火工艺,见图5。该工艺通过两段等温再缓慢冷却的方式,就可以克服由于退火炉设备差异导致高、低温度段的冷却不一致而产生的性能波动。此种工艺得到的金相组织是F基上分布的颗粒状碳化物,见图3(a),其强度较低、塑性较高,从而保证了冷拔工序的顺利进行。

图2 “划道”和“掉肉”缺陷

图3 管坯金相组织分析

图4 T91/P91钢的奥氏体连续冷却转变曲线(CCT)

图5 重新制定的退火工艺

3.3 管坯内外表面氧化铁皮的处理和润滑

P91钢管冷加工变形对酸洗润滑的工艺要求较高,因P91管坯热处理时间较长,其内外表面氧化铁皮较厚且致密,普通的硫酸酸洗工艺难以去除干净,这样冷拔时将会造成拔制困难易产生内外划道;另外由于热轧P91管坯表面易产生细裂纹等缺陷,因而考虑对管坯采用“内外表面整体修磨+酸洗”的措施,以保证管坯表面氧化铁皮和缺陷能完全去除干净。

与碳钢及低、中合金钢钢管不同,P91属于高铬钢,钢管在冷加工时变形抗力高,同时它们的导热系数低,变形过程中产生的大量热能由于传导散热很慢而集中于钢管表面,它们又具有别的钢种钢管所少有的粘性,金属容易粘在工具表面上,影响工具的使用寿命和钢管的表面质量。因此P91钢管的冷拔必须使用耐压、能吸热、摩擦系数小和能防止金属粘在工具上的润滑剂,生产中我们采用了牛油石灰涂层作润滑剂,通过生产过程中不断摸索和总结,已掌握了牛油石灰的最佳配制方法,牛油石灰需要均匀的涂抹在钢管的内外表面,然后在250℃左右烘干待拔制,见图6。

图6 P91钢管涂抹牛油石灰后的情况

3.4 减壁量的确定

一般来说,冷拔道次减壁量相比冷轧要小,如果减壁量过大,易造成因拔制力过大导致拔制困难,但过小的减壁量对壁厚的“均壁”效果有限,因此大口径高精度P91钢管冷拔减壁量必须综合考虑设备能力、壁厚“均壁”效果来确定减壁量的大小。最后根据不同的变形量下拔制力的大小、拔后的壁厚均匀化程度确定了P91的冷拔减壁量为2.2 mm。另外考虑到冷拔后成品要进行热处理和内外表面处理,钢管壁厚因氧化铁皮要减小0.3~0.5 mm,因此冷拔成品平均壁厚按31 mm进行控制,最终确定了冷拔变形工艺为:φ336 mm×33.2 mm→φ335 mm× 31 mm。

3.5 冷拔模具配置

冷拔变形后的弹性变形回复会影响钢管尺寸精度,当变形抗力高,弹性变形回复大,对钢管尺寸精度影响较大。高合金钢的变形抗力较大,必须综合考虑钢管的钢种、规格及产品允许偏差等因素来确定冷拔模具尺寸。通过多次试验基本掌握了大口径P91钢管精拔变形后的弹性回复量,然后在设计内外模具尺寸时进行了充分考虑,外模尺寸选用φ334.8 mm,内模尺寸选用φ273 mm,使成品精度得到进一步提高。

3.6 冷拔过程

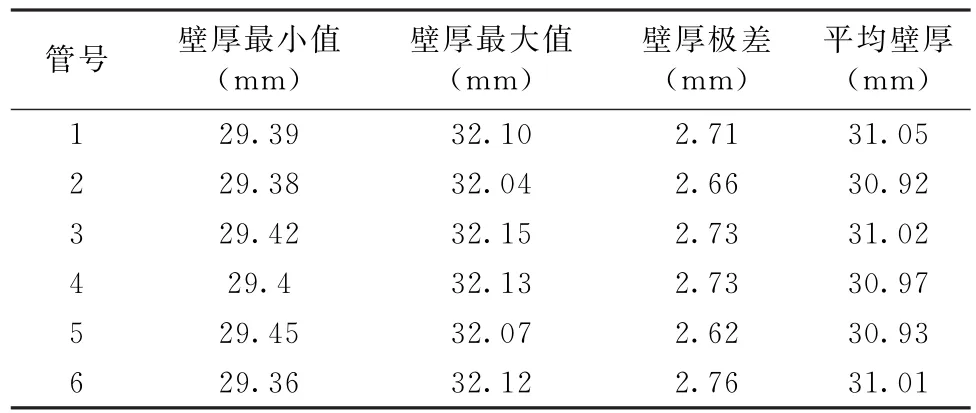

P91管坯内外表面均匀涂抹牛油石灰经烘烤后就可以在液压拔机上进行拔制,在经过适当的热处理制度和良好的润滑条件下,冷拔过程比较平稳,模具也不会出现粘钢现象,拔制后的管坯内外表面质量好,在实际减壁量为2~2.2 mm的情况下拔制力约为330~380 t。选取了6支钢管,冷拔前和冷拔后对同一横截面壁厚进行了测量,壁厚测量情况见表1和表2。从表中可以看出,冷拔前、冷拔后平均壁厚极差分别为3.41 mm,2.70 mm,平均均壁率为20.82%(注:平均均壁率=(冷拔前平均壁厚极差-冷拔后平均壁厚极差)/冷拔前平均壁厚极差。

表1 P91冷拔前壁厚

表2 P91冷拔后壁厚

3.7 成品热处理

P91冷拔后还要进行成品热处理(正火+回火),以满足成品钢管所需的各项性能指标,实际检验结果表明,成品热处理后P91钢管各项性能指标均满足ASTM A335及P91供货技术要求。

4 结论

(1)大口径高精度P91高压蒸汽管大减壁冷拔工艺的成功改变了金堂钢管公司以前只能通过冷轧减壁工艺生产P91的历史。通过以上冷拔工艺生产的大口径高精度P91无缝钢管内外表面质量好,尺寸精度明显提高,一个冷拔道次“均壁”能力能达到20%~25%。

(2)P91管坯热处理后屈服强度低于380 MPa,抗拉强度低于600 MPa时冷拔过程比较顺利,强度越高,拔制力越大,拔制时内、外模易粘钢,钢管易产生“划道”和“掉肉”缺陷。

(3)从此次P91的冷拔实际情况看,牛油石灰的配制、涂抹、烘烤对钢管的冷拔都有一定程度的影响。

针对大口径高精度P91钢管的冷拔变形特点,通过采取上述技术措施,解决了大口径高精度P91无缝钢管生产的难题,成材率可达81.4%,大大降低了生产成本,提高了生产效率。

[1] 苏俊,张铮,李进.P91高压锅炉管的开发[J].钢管,2008,37(1):33-37.

[2] 郭元蓉,吴红.P91无缝钢管国产化研究进展[J].钢管,2008,37(1):22-27.

[3] 郭元蓉,陈雨,詹勇,等.P91热轧无缝钢管中δ铁素体的研究[J].钢管,2011,40(1):17-20.

[4] 王然,贺明贤.热处理对T91钢金相组织和及显微硬度的影响[J].金属热处理,2000(11):6 -8.

Study on the Cold Drawing Process of Large Caliber High Precision P91 High Pressure Steam Pipe

WANG Xiang-qian,PENG Hai-long

(Pangang Group Chengdu steel vanadium Jintang Steel Pipe Co.,Ltd.,Chengdu 610403,Sichuan,China)

P91 steel is a high-strength martensitic heat-resistant steel,cold working of the P91 seamless steel tube are generally used in cold rolling process,but low production efficiency;such as the use of cold drawing process production difficulty is relatively large,easy to produce“row”and“drop meat”defects,severe defect will lead to scrap the whole branch pipe.To solve this problem we studied on the tube drawing deformation of large diameter and high precision P91 high pressure steam,established reasonable process system,take the effective measure of process control,and good results have been obtained in the production practice,which greatly improve the production efficiency,reducing the production cost.

P91 high pressure steam pipe,large diameter,high precision,cold drawing process

TG335.71

A

汪向前,工程师,主要从事无缝钢管生产工艺和质量管理工作。

1001-5108(2016)05-0028-06