液压伺服系统维护与典型故障的分析研究

2016-12-23蒋天彦刘京江

蒋天彦,刘京江,巫 麟

(攀钢集团成都钢钒有限公司,四川成都 610303)

液压伺服系统维护与典型故障的分析研究

蒋天彦,刘京江,巫 麟

(攀钢集团成都钢钒有限公司,四川成都 610303)

介绍了FQM连轧机机组中液压伺服系统的特点和日常维护过程中的注意事项。鉴于伺服系统是电气、液压专业紧密相连的共同体,所以为了查找故障原因,就需要共同分析电气、液压专业。为了说明该问题,特对一典型故障进行分析研究。

无缝钢管;连轧机;伺服系统;维护;故障

1 引言

液压伺服系统,就是以液压动力元件作驱动装置所组成的反馈控制系统。在这种系统中,输出量能够自动、快速、准确地复现位移、速度、力等的变化规律,与此同时还对输入信号进行功率放大。液压伺服系统以其响应速度快、负载刚度大、控制功率大等独特的优点在工业控制中得到了广泛的应用。

考虑以上优点和钢管轧制过程中的工艺需求,该系统在连轧机组中得到了广泛使用。对该类系统的维护和典型故障的掌握分析就显得尤为重要。

2 液压伺服系统的的维护

因液压伺服控制系统为闭环控制系统,在进行机械、液压、电气检修前,液压伺服系统必须处于停止位置。

2.1 液压油监控

2.1.1 过滤

使用油过滤器是为了保证液压元件和液压执行机构的使用寿命。随着控制技术要求的提高,液压伺服系统中的液压组件越来越精密,因此就必须通过足够精度的过滤来防止污染对组件的危害。

工作油要求精过滤有两个原因:一方面因为在循环过程中存在有固体磨削颗粒使磨损加剧,而且这些颗粒在系统调节时会卡在节流孔之中,阻碍阀芯移动,此类污染源是运转故障的主要原因;另一方面,污染后的油加快了油的老化,由于氧气的作用使得碳氧化合物分子产生变化致使油液化学组织发生变化。

2.1.2 换油

液压油的老化在很大程度上取决于系统中的压力、油的循环次数、流速和液压油箱的结构形式,因此对于液压油更换通常没有有效准则。

在实际运转中换油时间由使用者多次观察来确定。根据污染程度和热负荷推荐使用4000~8000 h更换。

如果有杂质(例如水、坚硬的金属颗粒)卡住泵或液压马达时,必须对油进行更换。这种换油与所给定的换油周期无关,并需排空液压回路中的所有液压油。

液压油混合的极限指标是:

①中和值大于1mg k OH/g;

②用快速分析仪计数得出值大于所允许的污染颗粒值;

③含水量超过允许值。

在液压油更换时,必须把整套系统中的油排空,并且要进行彻底的清洗。

注意事项:

不允许使用带有纤维的抹布,在换油前蓄能器必须进行排空。

2.1.3 冲洗

换油后,需要对液压系统进行循环冲洗,以便达到系统所要求的油液清洁度。

冲洗时必须拆下伺服阀,使用冲洗板。在油液清洁度达到要求后,再换上伺服阀。

在冲洗时,液压设备应在微小的功率下运行,此后在工作温度下尽可能达到多次短时间内的全功率运行。

要求有最佳的检查方法(污染颗粒计数法和进行化学分析),也可以使用在线污染度检测仪。

在达到油液清洁度、液压系统重新试车前,必须更换安装在系统中的所有过滤器滤芯。

2.1.4 油位

油位必须控制在全套设备的工作状态范围内,在正常情况下总是处于“最低油位”和“最高油位”之间。

尽管油位能够通过电气液位开关来控制,但绝不允许放弃对油位的正常观察、检查。

2.1.5 油温

液压油的使用时间是由系统工作而产生的油温决定的,为此在油箱内的油温应该在规定极限范围内(40℃~60℃之间)进行监控。通过温度控制器可以保证油温在低于或高于规定值时发出信号并调节油温。如果出现报警信号,通常是在冷却器和过滤装置间有功能故障发生,但特殊情况除外,如系统在长时间停车以后开始运转阶段。

2.1.6 液压油的压力

为了使液压设备满足其运动速度,必须保持应有的系统压力。压力监控是需要的,可以根据压力开关或压力传感器读数来监控压力,并测定超压和低压值,进行报警。通常情况下也必须对压力表进行观察。

借助于系统中微型测压排气接点,在发生故障时,可以进行故障的寻找。

2.1.7 油的泄漏

因为泄漏的油将污染环境,管道系统和所有的密封处在运转时都必须检查它们的密封性能。随着泄漏的加剧,液压油压力就有可能降低到不允许再低的范围内。

拧紧管螺纹接口和法兰连接件以及其它密封设施的工作只能在管道系统无压力情况下才能进行。

2.2 蓄能器监控

2.2.1 蓄能器的检查

大约需每隔10到15天检查一次。对蓄能器的检测和维修按照蓄能器制造厂的产品样本及操作维护说明进行操作。

注意事项:对蓄能器站或单个蓄能器拆卸修理,必须在气侧和油侧卸压后进行。

2.2.2 蓄能器充气

蓄能器原则上只允许在液压侧无压力的情况下进行充气,充气压力的大小按液压原理图标定。

当达到所期望的充气压力时,需关闭液压油侧的旁通。

2.3 电液伺服阀的维护

(1)电液伺服阀一般不拆卸,因再次安装往往保证不了精度。

(2)如确认电液伺服阀有故障,不能对其进行分解,即与伺服阀厂家联系,由专业人员进行处理。

2.4 设备检修注意事项

(1)当整套设备出现故障,应立即切断系统,运动过程必须尽快地结束。液压系统的全部切断只能通过外部的电源切断或“紧急开关”来产生。检修时若需要重新设备启动时,必须逐一手动接通运行。

(2)拆卸液压油管时,应事先将油管连接部位的周围清洗干净;分解后应用干净塑料薄膜或石腊纸将管口包好,以防止污物进入,不能用棉纱或破布堵塞油管。

(3)在分解元件检修时,应将元件认真测试、鉴别后,分成已损、待修、完好三类,并防止污物进入。

(4)橡胶材质的密封件,不得在汽油、香蕉水等溶剂中浸洗,应在清亮的液压油中摇洗后晾干。

(5)液压组件在安装时必须清洗干净,并在配合表面涂抹少许润滑油,以利于安装。

2.5 液压元件及辅件的维修

2.5.1 轴向柱塞泵

轴向柱塞泵出现故障,通常表现为工作压力和液压缸运动的不稳定。出现这种故障时,就必须立即打开备用泵吸油侧的蝶阀并启动备用泵。

2.5.2 工作泵的拆卸

首先切断工作泵电动机;然后关闭吸油管道中的蝶阀拆卸泵侧的软管(P管道,泄油管道,吸油管道,挠性接头),断开的软管端不允许带有污染物或放到油槽内与底板接触;其次再拆下带有半分式的联轴节;最后拆除整套马达-泵的联接,将泵与电动机分开。

2.5.3 伺服阀

在一般情况下,伺服阀无需维护。

全部的故障几乎都是由受污染的油所引起的。在伺服阀出现故障时,必须立即更换。

伺服阀的拆卸按如下过程进行:确认执行机构的机械位置在安全位置;使伺服阀P管、A管、B管上的液压锁处于锁紧位置(液压锁控制电磁阀失电);在伺服阀和液控单向阀之间的管道中的剩余压力要泄压(P管上有蓄能器,需泄压);给伺服阀断电;松开伺服阀上的电气接线插头;然后松开内六角螺栓,取出伺服阀,此时必须注意保护伺服阀底部的O型密封圈及伺服阀安装面的清洁。

注意事项:

在拆卸伺服阀时应注意,在伺服阀处应没有液压压力(除回流管道中有微小的脉动压力)产生,并且必须保证伺服阀拆卸后有相应的装置使执行机构不运动。拆卸下的故障伺服阀应送伺服阀供货厂家进行维修。

2.5.4 过滤器

在液压回路中设置的过滤器带有电气和光电污染指示器。如果在正常工作中,指示器灯亮或指示器发讯,过滤器的滤芯就必须更换。

另外,过滤器的滤芯通常每隔4~6个月更换一次(X管道过滤器滤芯建议最多三个月就应更换一次)。

对于主回油路、循环回路及X管路的双筒过滤器,只有在流量很小或者为零时,才能进行切换滤筒。从被污染侧换向到干净侧,必须把液压回路分隔开,否则,污染杂质就会在涡流的作用下流到清洁侧。对于泵出口处的高压单筒过滤器,只有在备用泵替代滤器相应的泵投入工作后才能更换滤芯。

松开污染侧盖板并且检查密封损害情况,必要时进行更换;把油排放掉,取出滤芯(需要时,滤筒内壁用合适的清洗油清洗,在此不能用抹布);把新滤芯小心仔细地放入滤筒,并且固定;拧紧过滤器盖板,排除过滤器外壳内空气。

以上我们研究讨论了伺服阀的特殊维护相关知识,可以帮助我们在日常的工作中解决相当一部分的伺服系统的问题,但是由于伺服系统是一个液压与电气相关联的专业系统,所以我们还要在事故面前对电气进行广泛的检查,以便保证伺服阀能在稳定的环境下工作。接下来我们通过一个典型故障来分析研究。

3 典型故障分析

3.1 位移与控制信号的关联控制

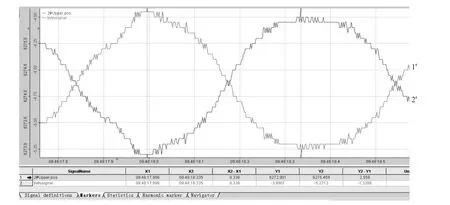

由于伺服阀的本身特点,所以它在FQM连轧机伺服系统中是一个随时都处于调整的过程,从而满足相关的工艺要求,简而言之就是保持设备的某个位置恒定,见图1所示。

图1中1#曲线(名字为[1#upper.pos.]/ 100)除去咬钢和抛钢的头尾部分由于设备固有特性形成的高低波外,在钢管平稳轧制过程中都基本保持了位置的稳定性,从而才能够保持孔型的稳定,才能够为后续的生产创造良好的先决条件,为最终轧制出合格的产品创造条件。但是在图1中2#曲线(名字为[2#upper.pos.]/100)中我们明显的看出即使在平稳轧制过程中曲线也无法保持稳定在设定值的位置上,一旦出现以上问题,这时就体现了伺服阀的关键作用,由于伺服阀结构的特殊性和电气控制的精确性,在正常情况下,该现象是可以被及时纠正,而达到蓝色曲线的效果的。该过程就是计算机通过一系列的复杂运算得出一个纠偏信号,然后这个纠偏信号被发送给伺服阀,伺服阀就根据这个信号来纠正位置的不稳定性,从而保证位置的稳定,见图2所示。

图1

图2

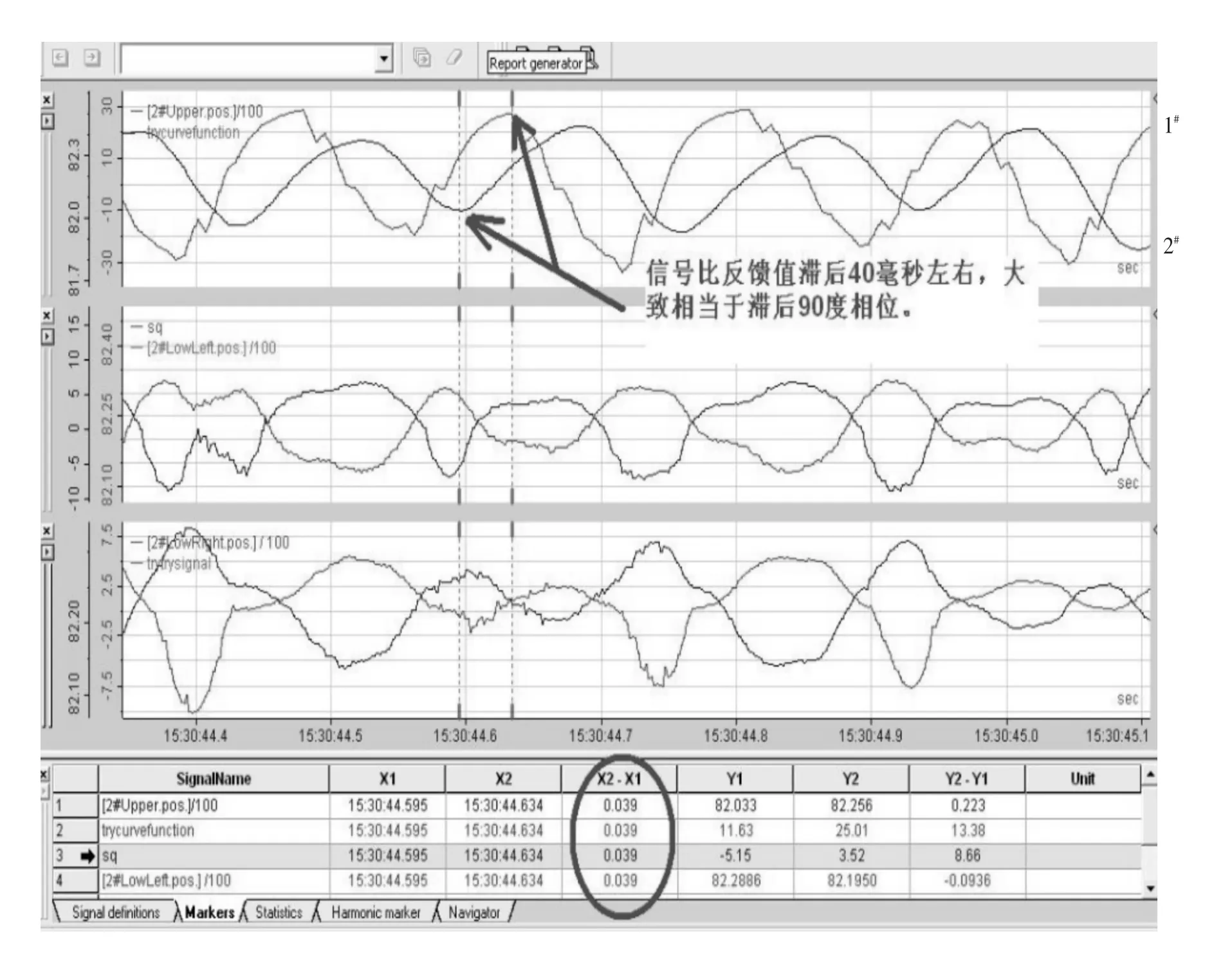

图2中2#线条(名字为[2#upper.pos.]/ 100)表示设备的实际位置,黑色直线表示程序设定位置,1#线条(名字为trytrysignal)表示促使实际位置向设定位置靠拢的纠偏信号。

通过图2可以看出,伺服阀在接到有效的纠偏信号时就会迅速做出反应,从而保证设备位置的不变。即实际位置与纠偏信号相对于设定值的黑线是对称的,这样就保证了纠偏信号能够及时将实际位置值纠正到设定值。简而言之,就是波峰对波谷,正负抵消已达到设定目的。以上的纠偏就是伺服系统的优势所在,能够保证设定位置的稳定性,但是由于该系统是液压与电气的密切配合,所以难免会出现各种问题,下面我们就对一个典型事故进行分析,见图3所示:

图3

通过图3我们可以清楚的看到最上面一组图的两条线(其中2#实际位置曲线(名称为名字为[2#upper.pos.]/100)和1#纠偏信号曲线(名称为trycurvefunction))的配合程度就没有达到图2中的两条曲线的那种波峰对应波谷的良好状态。也就是说纠偏信号没有有效的控制住位置的实际值,直接反映到实际值曲线图中的话,就像图1中2#曲线(名字为[2#upper.pos.]/100)的波形图。

我们再次分析图3,通过双箭头我们可以清楚看到,两条曲线的时间轴差值(X2-X1)为40毫秒,由于这个40毫秒的差值就造成曲线的波峰波谷不能够很好的抵消,从而保持位置的恒定性。既然问题出在信号上面,那么我们就要从信号开始着手分析,首先看看信号是不是及时地发出了,既然要看信号,就需要电气专业人员从程序的语句中来分析是否有干扰信号对其进行了叠加造成信号的偏差。经过对每个语句的分析,我们从中发现对2#纠偏信号曲线(名称为trycurvefunction)叠加了一个大概时间延时为40毫秒的信号源,所以我们就从中找出了问题的所在,然后将这个叠加信号消除后,纠偏信号就能够完整地对应曲线的实际值了,从而保证了实际值的稳定性,见图4所示。

图4

通过以上对伺服系统的典型维护和典型事故的分析研究,我们从中看出了液压伺服系统是一个非常精密和控制复杂的系统,对以上内容的分析,我们对该系统有了一个比较详细的了解,也对我们后期的工作会产生一定积极的影响。

[1] 成大先.机械设计手册[M].第4卷.北京:化学工业出版社,2002.

Maintenance of Hydraulic Servo System and Analysis and Research of Typical Fault

JIANG Tian-yan,LIU Jing-jiang,WU Lin

(Pangang Group Chengdu Steel and Vanadium Co.,Ltd.,Chengdu 610303,Sichuan,China)

Introducing the characteristics of the hydraulic servo system and the special matters in daily maintenance in the FQM pipe plant.Because electric and Hydraulic is related each other closely in hydraulic servo system,in order to find the failt,we need analys electric and Hydraulic together.In order to illustrate the problem,the analysis of a typical fault is carried out.

seamless steel pipe,FQM pipe plant,hydraulic servo system,maintenance,failt

TG305

A

蒋天彦,工程师,主要从事液压设备方面维护保养工作。

1001-5108(2016)05-0056-06