离子气相沉积镀铝技术研究

2016-12-23丁艳红

丁艳红

(中航工业沈阳飞机工业(集团)有限公司技装中心,辽宁 沈阳 110850)

离子气相沉积镀铝技术研究

丁艳红

(中航工业沈阳飞机工业(集团)有限公司技装中心,辽宁 沈阳 110850)

采用电弧离子镀设备在30CrMnSiA钢基体上进行离子气相沉积镀铝实验,研究了离子气相沉积镀铝的前处理、镀层沉积及后处理的工艺参数,并测试了铝镀层的各项性能。实验结果表明,镀铝前不同轰击处理参数对离子气相沉积铝镀层结合力影响不大,但采用清洗轰击可改善镀层外观质量,铝镀层结合力和耐腐蚀性能良好,大大高于锌镀层;镀层与7B04铝合金不发生接触腐蚀;离子气相沉积镀铝工艺对30CrMnSiA钢力学性能影响,不会引起氢脆;喷丸+铬酸盐处理后可以增强铝镀层的耐腐蚀性能。离子气相沉积镀铝层可以对30CrMnSiA钢基体起到很好的防护作用。

离子气相沉积; 接触腐蚀; 纯铝镀层; 环保

引言

离子气相沉积镀膜是物理气相沉积(PVD)技术的一种,是在真空蒸镀的基础上发展起来的新技术。其原理是在一定的真空状态下,利用蒸发-辉光放电使蒸发的金属原子电离,在电场的作用下,轰击并沉积于工件上[1]。离子气相沉积在镀膜的过程中,工件带负偏压,高能离子始轰击工件,膜层的结合力强、在较低温度下能够获得较好的涂层。

离子气相沉积镀铝在20世纪70年代被麦道公司用于飞机紧固件的防护,是一种先进、应用前景广阔的新工艺,可作为高强度钢代镉工艺。其突出的优点是能获得结合力良好的均匀纯铝镀层,特性几乎与纯铝相同,无毒,环保[2]。因此离子气相沉积镀铝适合于与铝合金接触的钢件的防护。对于钢为阳极性镀层,特别适用于高强度钢的低氢脆防护。离子气相沉积镀铝在国外已有较多应用,如离子气相沉积镀铝技术已广泛用于F/A-18起落架、波音767吊架等零件的表面防护,并有相关标准。如MIL-DTL-83488D“高纯铝涂层细节规定”[3]和AMS 2427“离子镀铝涂层”[4]规定了离子气相沉积镀铝层的性能指标要求,在MIL-STD-1568A中有明确规定,钢铁零件的镀镉工艺可以由离子气相沉积镀铝工艺代替。

本研究工作的目的是进行高强度钢离子气相沉积镀铝的镀覆工艺,为该技术的应用推广提供技术支持。

1 镀膜设备

实验采用MAΠ-1M型电弧离子镀设备,制备了镀铝试样134件。该设备主要由弧光蒸发源、真空室和基板组成。在弧光蒸发源中,作为阴极靶的镀铝工件可同时进行公转和自转,铝阳极靶位于真空室中央。镀膜原理与多弧离子镀设备相似:引弧电极与铝阳极靶接触的瞬间,在阴极靶(镀铝工件)和铝阳极靶之间产生自持弧光放电,蒸发出铝原子、离子和电子等粒子,形成等离子体,在基板上200~400V的负偏压的作用下,蒸发出的各种粒子轰击在镀铝工件表面上,形成铝薄膜。电弧离子镀设备由图1所示。

图1 MAΠ-1M型电弧离子镀设备

2 研究过程及方法

2.1 实验材料

实验采用30CrMnSiA高强度钢。工艺试验、镀层腐蚀性能和镀层结合力试验试样尺寸为100mm×50mm×2mm;电偶腐蚀试验试样尺寸为100mm×20mm×3mm;力学性能室温拉伸试样尺寸为d5×71mm;氢脆性能试验试样按HB5067的要求进行加工。30CrMnSiA钢的组成如表1所示。

表1 30CrMnSiA钢的化学组成

元 素CMnSiSPCrNiCuFew/%0.28~0.350.8~1.10.9~1.2≤0.015≤0.0250.8~1.1≤0.40≤0.25余量

2.2 实验方法

2.2.1 离子气相沉积镀铝工艺过程

30CrMnSiA高强度钢离子气相沉积铝工艺过程为:除油→喷砂(前处理)→试样装挂→离子气相沉积镀铝→表面致密化处理(喷丸)→铬酸盐处理。

2.2.2 离子气相沉积镀铝前处理

由于离子气相沉积镀铝时设备需先抽真空,因此对试样的前处理要求较高,要求试样表面清洁无油污、锈蚀。除油后尽快干燥并防止干燥过程中试样锈蚀。

为保证镀层的结合力,采用喷砂作为镀前的预处理,喷砂后要用毛刷刷或在无水乙醇中用超声波清洗的方法去除砂子。

2.2.3 离子气相沉积镀铝

为增加沉积镀铝层的质量,镀膜前可进行轰击净化和加氩气气氛离子轰击,工艺参数见表2。

表2 离子气相沉积镀铝工艺参数

炉 批镀前轰击处理参数镀铝参数1不轰击工件偏压20V,电流500A,t为23min2轰击偏压300V,30s工件偏压20V,电流500A,t为23min3轰击偏压300V,60s工件偏压20V,电流500A,t为23min4轰击偏压300V,90s工件偏压20V,电流500A,t为23min5轰击偏压300V,120s工件偏压20V,电流500A,t为23min

2.2.4 表面致密化处理

离子气相沉积镀铝后可采取喷丸处理提高镀层致密度,获得基本无孔的防护层。喷丸采用PWB喷丸机进行,喷丸时选用不同压力,喷嘴至零件距离为15~20cm,研究不同角度、不同压力对铝涂层表面微观形貌、涂层去除量及涂层厚度的影响。

2.2.5 铬酸盐处理

镀铝后试样进行铬酸盐处理可显著提高耐蚀性,铬酸盐处理前需进行三酸脱氧处理。

2.2.6 电偶腐蚀试验

采用2RA-2电偶腐蚀计,按HB 5374“不同金属电偶电流测定方法”研究离子气相沉积镀铝、镀镉及镀锌层与7B04铝合金的电偶腐蚀性能。

试样在3.5%NaCl溶液中连续浸泡20h,30min后测试样电极电位并记录,判断出电偶对的极性和电偶电流的方向;20h的平均值即电偶电流。

用电偶电流-时间曲线、平均电偶电流密度的大小判定电偶对在电解液中产生电偶腐蚀的敏感性。在HB 5374中,电偶腐蚀敏感性按平均电偶电流密度分为五级,A级和B级均为允许接触。试验中镀镉镀层和镀锌镀层后处理为钝化、7B04铝合金为硫酸阳极化后重铬酸钾封闭。电偶腐蚀敏感性分级标准如下[5]:

A级 电偶电流密度≤3mA/m2

B级 3mA/m2<电偶电流密度≤10mA/m2

C级 10mA/m2<电偶电流密度≤30mA/m2

D级 30mA/m2<电偶电流密度≤100mA/m2

E级 电偶电流密度≥100mA/m2

2.2.7 腐蚀性能评价

采用Q/FOG盐雾试验箱评价离子气相沉积镀铝、镀镉及锌镀层的抗腐蚀性能,每24h检查一次,记录膜层颜色变化的时间、开始发生红锈腐蚀的时间和腐蚀形貌。

2.2.8 结合力试验

结合力检验采用划格法和热冲击法进行。

划格法是在被检验的镀层表面用钢针或锐刀划4~6条彼此间距2~3mm的平行线,深度达基体金属,再划4~6条垂直的平行线。划线应按同一个方向进行,在方格网中镀层不应有起皮、脱落现象,检验结果的评级按GB/T 9286-1998进行,0~2级是镀层结合力合格。允许用3~5倍放大镜进行观察。

热冲击法是将镀层试样在190℃烘箱中加热并保温1h,取出后快速淬入冷水中,镀层不出现起泡、开裂、分层,即为结合力合格。

2.2.9 微观形貌分析

镀层微观形貌分析采用JSM-5600LV扫描电镜(SEM)进行。

3 实验结果及分析

3.1 镀前轰击处理参数对铝镀层性能的影响

3.1.1 对铝镀层外观的影响

采用不同镀前轰击参数,试样的宏观形貌见图2。实验结果表明,镀铝前清洗轰击30~60s,获得的铝镀层宏观外观最佳,第2批和第3批制得的试样表面白色镀层均匀,第1、4和5批制得的镀层外观稍差,表面有暗灰色、不均匀部位。第1批试样中有部分试样一端存在颜色明显偏暗的现象,可能是由于试样装挂时挂具未调整至最佳位置。微观形貌见图3,各批试样微观形貌基本无区别。

图2 第1~5批试样宏观形貌

图3 试样铝镀层微观形貌照片(500×)

3.1.2 对铝镀层结合力的影响

不同镀前轰击参数对镀层结合力存在较大影响,为此采用热冲击和划格法对5批试样的铝镀层结合力进行评价。为严格评价,采用多次热冲击的方法,并在5次热冲击后采用划格法检查,试验结果见图4。结果表明,5批试样铝镀层结合力均合格,未出现镀层起皮、脱落现象,均为0级。

图4 镀层结合力试验结果

3.2 喷丸、铬酸盐处理对铝镀层的影响

3.2.1 喷丸对铝镀层的影响

喷丸前后镀铝试样外观见图5。结果表明,喷丸显著改善了铝镀层的外观,喷丸前试样表面的白色铝镀层较为粗糙,喷丸后呈银白色、表面光滑。

图5 镀铝试样喷丸前后外观(右为喷丸处理)

图6微观形貌表明,喷丸能显著提高铝镀层的表面致密度,喷丸前铝镀层表面疏松多孔,喷丸后表面致密。

图6 铝镀层喷丸前后微观形貌照片

图7截面微观形貌表明,喷丸前后镀层厚度有明显变化,喷丸前镀层厚度δ约10.5~13.5μm,喷丸后镀层为8~10μm,厚度变薄,这是由于喷丸后镀层致密度提高所致。图7中截面微观形貌并未观察到喷丸前铝镀层疏松多孔,这是由于铝镀层是软镀层,在制备试样时表面产生了变形。

图7 铝镀层喷丸前后截面微观形貌照片

3.2.2 不同喷丸参数对铝镀层的影响

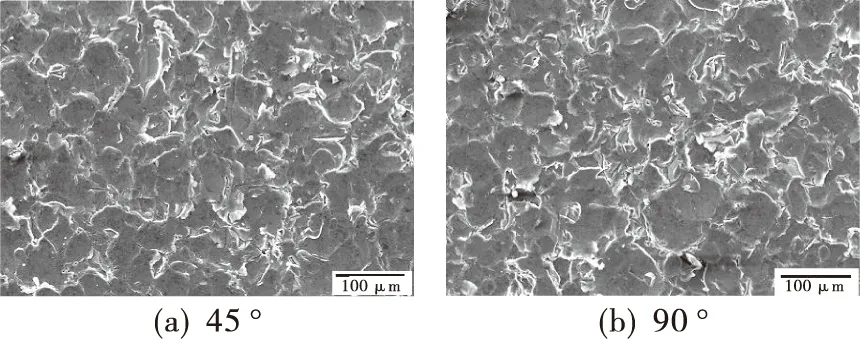

实验采用不同的角度喷丸,研究其对镀层微观形貌和镀层去除量的影响。喷丸角度选用了与试样平面呈45°和90°。微观形貌试验结果见图8,由图8可知,喷丸角度对表面致密度的影响较小。45°和90°两种角度喷丸均能实现表面全部覆盖。

图8 不同喷丸角度喷丸后镀层微观形貌

实验还显示,不同喷丸角度对应不同的镀层去除量,结果见表3。从表3可以看出,45°喷丸镀层去除量要略高于90°喷丸,在喷丸压力较小和喷丸完整的情况下对镀层总厚度影响小,可忽略。由于试验中用的都为新丸,丸的破损率小,当丸使用较长时间后,如不及时更换,会使镀层去除量增加,45°喷丸的影响更大。因此建议喷丸采用90°喷丸。

表3 喷丸角度对镀铝层去除量的影响

试样喷丸参数m去除/mgρ铝/(g·dm-2)δ去除/μm45°5.24.90.1890°4.24.00.15

采用不同压力进行喷丸(0.1MPa、0.3MPa),结果表明,当喷丸采用0.3MPa压力时,试样表面局部铝镀层被去除;采用0.1MPa压力,未出现局部铝镀层去除的现象。

3.2.3 铬酸盐处理对铝镀层微观形貌的影响

采用铬酸盐处理能提高铝镀层的抗腐蚀性能,铬酸盐处理后的铝镀层宏观形貌见图9,微观形貌见图10。铬酸盐处理是在铝表面形成一层致密氧化物膜层,可以提高耐腐蚀性能。

图9 镀铝、镀铝+喷丸、镀铝+喷丸+铬酸盐处理外观

图10 喷丸后铝镀层铬酸盐处理前后表面形貌

3.2.4 后续处理对镀铝层耐蚀性的影响

采用中性盐雾试验测试不同后续处理的离子气相沉积镀铝层的耐蚀性,测试结果见表4。测试结果表明,喷丸结合铬酸盐处理可以大幅提高镀铝层的耐腐蚀性。

表4 离子气相沉积镀铝不同后处理耐蚀性试验结果

处理方式t红锈/h离子气相沉积镀铝(无后处理)308离子气相沉积镀铝+喷丸300离子气相沉积镀铝+喷丸+铬酸盐处理1080

综上所述,喷丸、铬酸盐处理对铝镀层的影响结果表明,1)喷丸可有效地改善镀层外观,提高镀层致密度;2)喷丸+铬酸盐处理的离子气相沉积镀铝层耐蚀性能良好。

3.3 离子气相沉积镀铝镀层性能研究

3.3.1 离子气相沉积镀铝的耐蚀性对比

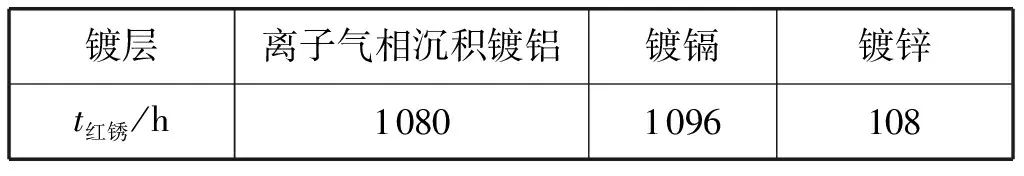

采用中性盐雾试验测试离子气相沉积镀铝层的耐蚀性能,并与镀镉及锌镀层进行对比,测试结果见表5。从表5可以看出,在三种镀层中,锌镀层的耐蚀性最差,离子气相沉积镀铝对钢基体的保护性能略低于镉镀层。

表5 不同镀层盐雾试验结果

镀层离子气相沉积镀铝镀镉镀锌t红锈/h10801096108

观察试样,离子气相沉积镀铝镀层试样出现红锈时都是在个别区域,并不蔓延至整个表面,表面的其它区域仍是完好的镀层。

离子气相沉积镀铝试样发生腐蚀是从镀层的薄弱环节(如镀层较薄、孔隙或缺陷处)开始的,由于铝有牺牲阳极、保护阴极的特性。首先,铝镀层发生腐蚀,逐渐变薄,产生白锈,钢基体因为受到阴极保护而未被腐蚀,但腐蚀区域超过铝的阴极保护区域时,钢基体开始发生腐蚀,出现红锈。

镉镀层腐蚀时表面无可见腐蚀产物,镀层均匀腐蚀减薄。

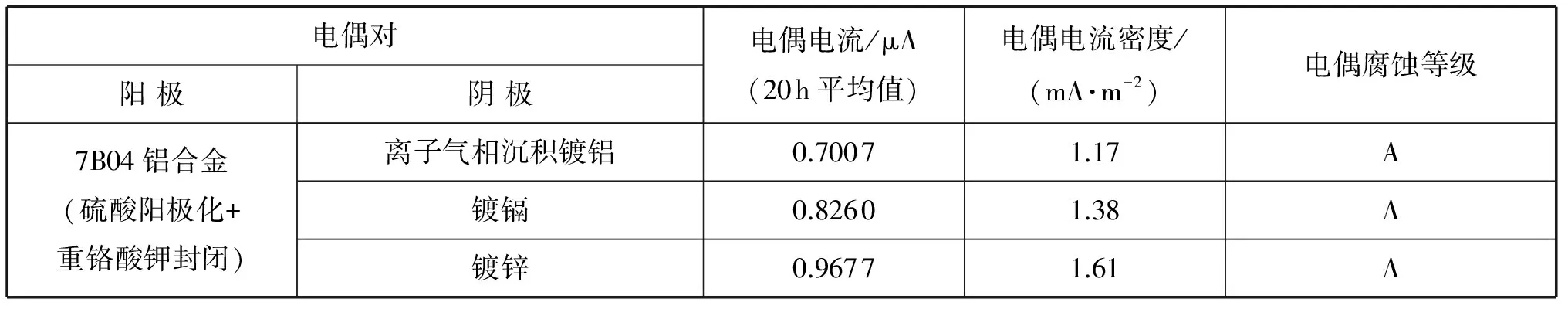

3.3.2 离子气相沉积镀铝的电偶腐蚀性能对比

对离子气相沉积镀铝、镀镉及锌镀层与7B04铝合金组成的电偶腐蚀进行试验,试验结果见图11和表6。

图11 三种镀层与7B04铝合金接触腐蚀电流

试验结果表明,离子气相沉积镀铝、镀镉及锌镀层与7B04铝合金接触,电偶腐蚀电流较小(小于3mA/m2),属于电偶腐蚀敏感性A级,可安全接触。其中,电偶腐蚀电流最小的是7B04铝合金与离子气相沉积镀铝接触的情况;7B04铝合金与镀镉层接触腐蚀随时间延长有增大趋势。

表6 离子气相沉积镀铝、镀镉及锌镀层与7B04铝合金接触腐蚀试验结果

电偶对阳极阴极电偶电流/μA(20h平均值)电偶电流密度/(mA·m-2)电偶腐蚀等级7B04铝合金(硫酸阳极化+重铬酸钾封闭)离子气相沉积镀铝0.70071.17A镀镉0.82601.38A镀锌0.96771.61A

3.3.3 离子气相沉积镀铝力学性能试验结果

采用30CrMnSiA钢拉伸试样进行离子气相沉积镀铝,离子气相沉积镀铝对材料的力学性能影响见表7。由表7可知,离子气相沉积镀铝工艺对30CrMnSiA钢力学性能影响不大。这是因为采用MAΠ-1M型电弧离子镀设备镀铝时,工件温度远低于30CrMnSiA钢的回火温度(510~570℃),因此不会对钢的力学性能产生影响。

表7 离子气相沉积镀铝对材料力学性能的影响

材料力学性能原始数据离子气相沉积镀铝后力学性能数据离子气相沉积镀铝+喷丸+铬酸盐处理后力学性能数据σb/MPaσb/MPaσb/MPa30CrMnSiA钢123012001205

3.3.4 离子气相沉积镀铝氢脆性能试验

30CrMnSiA钢氢脆试样离子气相沉积镀铝+喷丸+铬酸盐处理后进行持久拉伸氢脆试验,200h未发生断裂。试验结果表明,氢脆性能合格。由于在镀铝过程中不存在引入氢的过程,喷丸、铬酸盐等后处理也基本不会产生氢,因此不会产生氢脆。

图12 镀铝氢脆试样外观

4 结 论

1)采用MAΠ-1M型电弧离子镀设备在30CrMnSiA钢表面进行离子气相沉积镀铝,获得的镀层结合力合格、耐腐蚀性能良好,大大高于锌镀层;镀层与7B04铝合金接触,为A级接触腐蚀,是安全、不会引起接触腐蚀的镀层,略优于镉镀层;工艺对30CrMnSiA钢力学性能无影响,不会引起氢脆。离子气相沉积镀铝可用于30CrMnSiA钢的防护。

2)镀铝前不同轰击处理参数对离子气相沉积镀铝镀层结合力影响不大。但采用清洗轰击可改善镀层外观质量。

3)喷丸采用90°喷丸,可有效地改善铝镀层外观,提高镀层致密度。

4)离子气相沉积镀铝采用喷丸+铬酸盐的处理。喷丸+铬酸盐处理后,离子气相沉积镀铝层的耐腐蚀性能良好。

[1] 吴向清,田进,谢发勤,等.多弧离子镀铝对TiAl合金高温抗氧化性能的影响[J].中国表面工程,2009,22(5):50-55.

[2] SAE830691,Improved equipment productivity increases applications for ion vapor deposition of aluminum[S].

[3] MIL-DTL-83488D,Detail Specification Coating,luminum,High Purity[S].

[4] AMS2427C,Aluminum Coating Ion Vapor Deposition[S].

[5] HB 5374-87,不同金属电偶电流测定方法[S].

Research on Aluminum Plating Technology by Ion Vapor Deposition

DING Yanhong

(Technology & Equipment Center,China Aviation Industry Shenyang Aircraft Industry(Group),Shenyang 110850,China)

The experiment of aluminum plating by ion vapor deposition on 30CrMnSiA steel substrates was done by electric arc ion plating equipment.The process parameters of pre-treatment,coating deposition and post-treatment of the ion vapor aluminum plating were studied,and the various performances of the aluminum coatings were tested.The results showed that the different bombardment processing parameters had no significant influences on the binding force of the aluminum ion vapor deposition coatings,but the appearance quality of the coatings could be improved by bombardment cleaning pre-treatment;the binding force and corrosion resistance of the aluminum coatings were good,which were better than that of zinc coatings obviously;no contacting corrosion occurred between the coating and 7B04 aluminum alloy;the aluminum ion vapor deposition process could not influence the mechanical properties of 30CrMnSiA steel,and didn't cause hydrogen embrittlement;the corrosion resistance of the aluminum coatings could be improved by shot peening and chromate treatment.This aluminum ion vapor deposition coatings had a very good protection on 30CrMnSiA steel substrate.

ion vapor deposition; contacting corrosion; pure Al coating; environmental protection

2016-03-23

2016-05-09

10.3969/j.issn.1001-3849.2016.12.002

TG174.444

A