乙烯聚合催化剂的研究进展

2016-12-23田小禾王静文陈可冉刘柏平

田小禾 王静文 陈可冉 刘柏平

(华东理工大学,上海 200237)

乙烯聚合催化剂的研究进展

田小禾 王静文 陈可冉 刘柏平

(华东理工大学,上海 200237)

催化剂是乙烯聚合工业中的核心技术,其研究开发通常伴随着新型聚乙烯产品的发展应用。经过不断的改性研究,现有聚乙烯催化剂主要包括Ziegler-Natta催化剂、铬系催化剂、茂金属催化剂、非茂金属催化剂与复合催化剂五大类。综述了不同类型聚乙烯催化剂的特点、机理与研究现状,指出聚乙烯催化剂的现阶段发展中存在的问题,并对其后续研究提出展望。

聚乙烯;催化剂;研究进展

聚乙烯(polyethylene,简称PE)主要由乙烯聚合得到,是目前产量最大、应用最为广泛的合成树脂。聚乙烯产品由于具有良好的绝缘性,耐低温性,且化学性能稳定,所以在管材、薄膜、中空制品以及电线电缆等制品的生产中均有重要贡献。在生产销售领域,现有聚乙烯产品按照密度主要分为高密度聚乙烯(HDPE)、中密度聚乙烯(MDPE)、低密度聚乙烯(LDPE)和线性低密度聚乙烯(LLDPE)。

工业聚乙烯一般为少量α-烯烃和乙烯的共聚获得。催化剂是聚乙烯生产过程的核心,研究表明,通过调节聚乙烯的生产工艺和对催化剂的不断改性,可以设计并不断调整聚乙烯分子的结构和性质,包括分子量、分子量分布、短支链及其分布等,进而可以实现对聚乙烯产品的设计与生产。1939英国帝国化学公司通过采用过氧自由基引发剂和高温高压法的自由基聚合实现了聚乙烯的首次工业生产,且合成的低密度聚乙烯带有不同种类的短支链和长支链。然而,由于这种聚乙烯工艺因为聚合温度和压力太高,具有较大的安全隐患和较高的生产成本,所以需要开发出低温低压下催化效率更高的催化剂来避免苛刻的生产工艺条件,并生产出满足其他加工性能或机械性能的聚乙烯产品。自1953年Ziegler首次发明了低温低压聚乙烯催化剂技术以来,多种烯烃配位聚合过渡金属催化剂技术相继被开发出来。1980年以前,提高催化剂的催化效率是聚烯烃领域的研究重点,而如今的研究者主要致力于通过催化剂改性来获得特定结构及其性能优化的聚乙烯材料。

聚乙烯催化剂主要有Ziegler-Natta(ZN)催化剂、铬系催化剂、茂金属催化剂、非茂金属催化剂以及复合催化剂这五大类,本文简述了它们近年来的研究进展。不同类别的催化剂具有不同的结构特点以及作用机理,应用的乙烯聚合工艺也不尽相同。

1 Ziegler-Natta催化剂

1953年和1954年,德国的Karl Ziegler和意大利的Giulio Natta分别发现了组成为TiCl4/ AlEt3和TiCl3/ AlEt2Cl的双组份催化剂,并分别在低温低压的温和条件下催化合成了高结晶度的聚乙烯和高等规度(约在90 %)的聚丙烯产品,之后迅速实现了工业化,奠定了聚烯烃催化剂技术发展的坚实基础。作为第一代Ziegler-Natta催化剂,其催化活性约在5 kg PP / g Ti,低于大化工生产要求;并且它的催化效率比较低,合成的聚烯烃中含有较多催化剂残渣,从而需要对聚乙烯产品进行脱灰处理,提高了生产成本。

20世纪60年代,在第二代ZN催化剂中,催化剂的改性转移到第三组分的添加上,如给电子体(Lewis碱),并通过控制催化剂的形态,提高催化剂的比表面积,从而提升了催化剂活性,但是产物仍需要后脱灰处理。最典型的第二代Ziegler-Natta催化剂是Solvay催化剂,该催化剂由经过烷基铝还原和添加醚处理后形成的δ-TiCl3和醚的络合物与AlEt2Cl组成,并需要热处理转化晶型得到最终的催化剂,该催化剂的产率较高,但缺点是活性中心Ti的利用率仍然较低[1]。

20世纪60年代末,负载型催化剂作为第三代ZN催化剂被开发出来。这类催化剂主要是依靠将活性中心负载到具有高比表面积和功能基团的载体上,如硅胶和MgCl2,这样在微观上钛原子能够分散在载体表面,从而提高其利用率。其中以MgCl2作为载体的ZN催化剂在1968年由Kashiwa等[2]和Galli等[3]研发出来,经过载体改性后的催化剂活性有所提高。在当今市场中,Ti / Mg型的ZN催化剂生产当中仍为主流。迄今为止,共开发了四类Ti / Mg型Ziegler-Natta催化剂。第一类Ti / Mg 型Ziegler-Natta催化剂即为Kashiwa和Galli发现的,首先使用无水MgCl2与正丁醇反应,生成加合物,并破坏MgCl2晶格,最后通过TiCl4脱除醇后,对MgCl2进行重结晶生成最终的催化剂。在催化剂的合成过程中,加入内给电子体,其作用是形成稳定的MgCl2晶体,并控制载体表面Ti原子的分布。在聚合的过程中加入外给电子体,提升具有立体选择性的活性中心的催化活性,从而提高催化剂的定向能力。第二类Ti / Mg 型ZN催化剂则是由Böhm[4-5]发现,使用对生产要求较为宽松的Mg(OEt)2取代MgCl2作为镁源[6],Mg(OEt)2和TiCl4间接合成具有高分散度的MgCl2。第三类Ti / Mg型 ZN催化剂是无水MgCl2和SiO2共同作用形成SiO2/ MgCl2复合载体。利用无水MgCl2溶解在四氢呋喃(THF)后的均相溶剂浸渍处理SiO2,形成复合载体搭载Ti的活性中心[7-8]。第四类Ti / Mg型ZN催化剂的特点是在SiO2表面搭载氯化镁。此催化剂中,BP化学公司[9]和Stevens 及George[10]分别使用了烷基镁(MgR2)和格式试剂(RMgCl)作为镁源,先与热处理硅胶反应,再与TiCl4作用形成硅胶负载型双载体Ti / Mg催化剂。由于对于提供Mg的原料如MgCl2、Mg(OEt)2、RMgCl、MgR2要求较高,所以必须对其做除水处理,这种处理方法可能在大化工生产中使生产过程趋于复杂,提高了催化剂制取成本,这也是Ti / Mg型ZN催化剂的缺点之一。王静文等[12]为了克服这一缺点,在实验室中合成了新型硅胶负载的Ti / Mg型催化剂,进而使得任何可溶性的镁化合物都可以用到催化剂的制备过程中,如醋酸镁。在催化剂的制备过程中,首先将硅胶在高温氮气气氛内进行脱水处理,再用醋酸镁四水合物进行浸渍后,在流化床中通入干燥空气与硅胶焙烧,获得SiO2/ MgO样品,最终与TiCl4混合制成催化剂。在使用此催化剂进行乙烯均聚和乙烯与1-己烯共聚后,对催化剂和产品进行表征发现,该催化剂催化活性较高,并对氢调的响应较敏感。王静文[11-12]等也对ZN催化剂进行了铬改性的研究,与普通ZN催化剂不同的是,浸渍过程除了镁化合物之外还加入了铬化合物,最终发现加入适量的铬化合物,与未加时的结果相比,催化活性提高13 %,氢调响应提高40 %,和1-己烯的共聚能力提高了20 %,并且能够获得更理想的短支链分布。

钒系催化剂作为ZN催化剂的重要分支,由美国陶氏公司开发,以乙氧基苯甲酸乙酯作为催化控制剂,使乙烯与C4-C8的α-烯烃共聚,活性高达10~15 kg / g。Lukase[13-14]等利用溶胶-凝胶法合成载体,负载VOCl3合成以金属钒为活性中心的聚乙烯催化剂。该催化剂所用于的乙烯聚合反应结果表明,载体表面疏水性能的改善可以有效地提高催化剂的稳定性和活性,一氯二乙基铝对催化剂的修饰则加强了活性中心的分散度,促进乙烯分子碳链的增长,并且催化剂的活性由7.8 kg / mol提高到25.8 kg / mol。而在载体中甲基基团的引入,有效地稳定了活性中心并降低了催化剂的失活速率。钒系催化剂的催化速率虽然不及经典的钛系ZN催化剂,然而在调节分子量和共聚单体的分布方面却有独特的优势。

Zakharov[15-17]等人制成了利用MgCl2为载体的钒镁型催化剂(VMC),发现此催化剂活性比钛系催化剂活性更高,可达到546 kg PE / (gcat·h),且合成的聚乙烯分子量分布宽(Mw/ Mn达到21),并且对氢调响应敏感,氢气浓度增加时,高分子量峰位置不变,低分子量峰左移,这一现象预示着很可能存在两个活性中心。Czaja和Białek等[18]利用MgCl2(THF)2作为载体负载VOCl3,探究催化乙烯聚合性能。实验发现,合成出的催化剂性质稳定且活性较高。此外较高的THF浓度和有机铝助催化剂的过量加入并不影响钒催化中心的活性。和普通的含镁Ti系催化剂和未经相应负载的V催化剂相比,实验中生成的聚乙烯具有更高的分子量和熔点。动力学研究表明,这种催化剂的稳定性与聚合介质和共聚单体的浓度无关,且超过80 %的V是聚合过程当中有效的活性中心。

综上,ZN催化剂通常是以过渡金属钛、钒等元素的化合物作为主催化剂,以MgCl2,SiO2作为载体合成的。不断改性的ZN催化剂由于其优点众多而得到广泛使用:

(1)在聚合反应过程中催化活性极高,导致其在聚乙烯产物中残留含量低,无需脱灰处理。

(2)活性中心在载体表面分布均匀,反应进行条件温和,反应工艺控制容易,反应速率平稳,共聚性能优异,产生的共聚产品支化度也有所不同。

(3)对氢调的敏感度强,易控制其分子量分布。

2 铬系催化剂

铬系催化剂主要分为有机铬和无机铬催化剂。在20世纪50年代,J.P Hogan和Robert L. Banks[19]共同发现将三氧化铬负载到硅胶载体上可以形成活性中心,且实现负载后的硅胶可以进行乙烯聚合,这一成果被Phillips公司产业化,成为了Phillips无机铬催化剂。

Phillips铬系催化剂与其他聚乙烯催化剂相比具有两大显著优点:

(1)活性位点不包含金属碳键,无需添加助催化剂。

(2)Phillips催化剂主要用于生产高密度聚乙烯(HDPE),其产品结构性能优异,分子量分布(MWD)较宽,又有少量长支链,其加工流变性能好,经常作为中空容器的原材料使用。但是因为对某单一铬原子的表征困难,且只有部分铬具有催化活性,Phillips催化剂的反应机理仍然有待进一步深入研究。

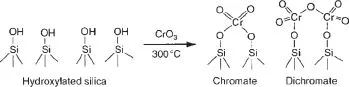

Phillips催化剂的制备通常是将铬源无水浸渍到具有高比表面积和孔率的载体上,常用的载体有硅胶、氧化铝、磷酸铝及二氧化钛等,制备后热活化处理。

主要的热活化方式如下:用无机铬的水溶液浸渍硅胶,并在蒸干溶剂水后,于600 ℃以上的干燥空气或氧气的气氛中焙烧活化形成活性中心前驱体。工业上的活化场所通常为流化床,铬负载量一般控制在0.2 % ~ 1.0 %。铬负载量高时则采用淤浆法聚合,此时铬负载量为1.0 %。

第二步化学活化的主要目的是形成最后的活性中心,通常是由对热活化所形成的活性中心前驱体进行还原或烷基化制得,目前工业上常用的活化剂是乙烯,其机理主要是将六价铬还原为更低的氧化态再与Cr活性中心配位,高温下用一氧化碳还原亦可。图1为Phillips催化剂的制备模型[20]。

图1 Phillips催化剂制备模型Fig.1 Synthesis model for Phillips catalyst

除了催化剂的性质,载体的性质也可能对产品性能产生影响,最重要的参数就是孔容、比表面积和孔径,较高的孔容有利于生成高熔体流动指数的产品,较大的孔径则有利于生产相对分子质量低的产品,孔径过小,催化能力差。工业上硅胶孔径一般在5 ~ 20 nm,比表面积在200 m2/ g以上。

对Phillips催化剂的改性主要集中在载体改性(如硅胶的表面改性和结构改性),引入新的金属活性中心或改变载体组成等。Ma等[21]对Phillips催化剂进行了钼改性。对Phillips催化剂和改性后的催化表征发现,在硅胶表面的铬组分和钼组分发生了明显的相互作用。在乙烯均聚和乙烯与1-己烯的共聚研究后发现,虽然改性后的催化剂活性有所下降,但产品的分子量有所提高,分子量分布变宽,并且与1-己烯共聚的能力提高了67 %。对聚乙烯微观结构表征后发现,经改性聚合短支链分布更趋向理想分布:在高分子量部分,短支链的分布增加,有利于提高材料的力学性能。Ma等[22]同样对Phillips 催化剂进行了铝改性。经密度泛函理论的模拟,铝改性的催化剂会导致电子密度的增加,主要体现为Cr原子的2p轨道结合能的下降,也会导致链增长与链终止能带的减小,在聚合过程中体现为当分子量分布向低分子量方向移动时,聚合物的分子量会出现下降。

20世纪60年代,Walker和Genkuse发现低价态有机铬负载到硅胶载体上同样能够催化生成聚烯烃,如二芳基铬有机化合物浸渍在硅胶-氧化铝载体上,有机铬较于无机铬,催化剂的制备过程更为简便:首先对硅胶载体高温焙烧,去除表面羟基,保留独立羟基,防止活性组分中毒失活。然后用有机铬溶液进行表面浸渍,再蒸干溶剂,使得有机铬与剩余羟基形成催化活性中心前驱体。典型的UCC S-2和UCC S-9不仅使用有机铬作为铬来源,还加入了助催化剂。有机铬的形式较无机铬更为丰富多变,能使催化剂具有更高活性的有机铬源也在研究过程中不断地被开发出来。

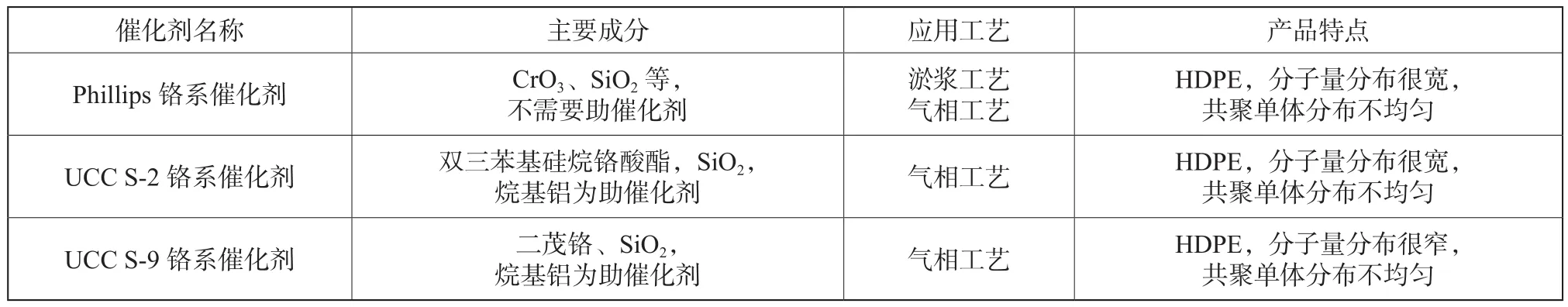

有机铬较为成功的范例如Union-Carbide的甲硅烷铬酸盐S-2催化剂,此催化剂由双三苯基硅烷铬酸酯吸附在高温600 ℃部分脱水的硅胶经化学合成为非均相铬系催化剂,Union-Carbide也研发出了二茂铬(Cp2Cr)负载在高温600 ℃部分脱水硅胶上的S-9催化剂[23],表1列出了工业应用的主要铬系催化剂[24]。

表1 工业应用的铬系催化剂Tab.1 Commercial chromium-based catalyst

3 茂金属催化剂

20世纪90年代,德国Kaminsky和Sinn[25]发现了在Cp2TiCl2(Cp指环戊二烯)和AlMe3的体系加入水能够催化烯烃聚合,经研究发现AlMe3和水反应形成一种组成尚不明确的混合物甲基铝氧烷(MAO),这种多聚物溶于甲苯后形成的均相催化剂,具有极高的催化活性,开启了对茂金属催化剂研究的新篇章。茂金属化合物是由过渡金属或稀土元素与至少一个环戊二烯或环戊二烯的衍生物为配体所组的有机茂金属配合物,茂金属催化剂是指由茂金属化合物与助催化剂MAO所共同组成的催化体系。茂金属必须经过MAO的活化才能显示较高的催化活性。与其他传统催化剂相比,如ZN催化剂不仅活性中心多,且大部分活性中心没有立体选择性,所以产物分散度高,而茂金属催化剂只有一种活性中心,且被配体配合限制,只能允许聚合单体插入,所以聚合活性极高,分子量分布较窄,适合研究反应机理。另外,茂金属对于空间位阻较大的环烯烃可使其发生加成聚合或与乙烯、丙烯等小分子聚合单体共聚,这是ZN催化剂所不能达到的。

Kaminsky等[26]发现,使用CpTiF3代替CpTiCl3时,催化剂的活性约为原先的50倍,且合成产物聚乙烯具有更高的分子量。Bercow等[27]首次合成限制几何构型的茂金属催化剂(CGC)。Okuda[28]随后合成了两种环戊二烯二甲基硅烷桥联叔丁胺作为茂金属钛催化剂配体。迄今为止的茂金属催化剂有限制几何形状的茂金属结构、普通茂金属结构和桥联茂金属结构,并由茚基和茂基等基团作为配体。1991年,Exxon公司将茂金属催化剂首次投入工业生产,Dow、UCC和BP在国际上也对茂金属催化剂的研究处于领先地位。

在茂金属催化剂的活化过程中,配体结构和金属中心原子共同作用决定催化剂的空间位阻和电子云结构,从而影响催化活性和产品性质。Luciano等[29]探究了分别由Ti和Zr成的四种配位单元和两种配体配合形成的催化剂,经表征发现,不同的催化剂具有不同的催化活性和立体选择性。

均相催化剂一大特点是其反应动力学难以控制,产品定型能力较差,所以在茂金属催化剂大规模的化工生产中经常受到限制。Zapata等[30]将以Zr作为活性中心的茂金属催化剂负载到混合层状和管状的纳米硅胶上,形成非均相催化剂来改进这一缺点。研究结果表明,不同于均相催化剂,催化剂的活性随负载量的增加有显著提升,且聚乙烯产品的分子量也提高。Barrera等[31]使用溶胶凝胶法在硅胶上负载二茚基乙氧基硅烷和正硅酸乙酯形成前驱体,之后与ZrCl4·2THF反应合成最终的催化剂。实验表明,茚基乙氧基硅烷的反应条件可以对有机前驱体和干凝胶的形态产生影响,但是在第二步的活化过程中,反应温度和铝锆比不影响催化剂的性质。Yamato等[32]使用含铬的蒙脱石负载茂金属催化剂,最终合成了双峰高密度聚乙烯,并且可以通过调节氢气压力,使分子量分布变窄。Hu等[33]制备了TiO2纳米管负载茂金属催化剂,并发现通过控制聚合条件可以较为容易地控制产物聚乙烯的形态,从而生产出具有特定性质的功能型产品。

4 非茂金属催化剂

非茂金属催化剂包括非茂前过渡金属催化剂和后过渡金属催化剂。前过渡金属催化剂是以部分主族金属元素,如Ti、Zr、Hf等,或者是过渡金属元素为中心原子,以氧、氮、硼、苯和类茂化合物为配体的配合物,这一特点使其虽不含环戊二烯基,却与茂金属催化剂具有类似的性质。此类催化剂的优点是可以通过改变配体结构的方式改变空间位阻,进而调节聚合产物的性能状态。典型的例子为日本三井化学公司研发的FI催化剂,这种催化体系以苯氧基亚胺配体的过渡金属配合物为主催化剂,甲基铝氧烷(MAO)为助催化剂共同组成,其聚合过程中的链增长效率远远高于茂金属催化体系,揭示了配体种类能够对金属活性中心发挥催化作用产生影响[34]。

1995年由Brookhart[35]发现,Pd(Ⅱ)和Ni(Ⅱ)与二亚胺配体所形成的配合物可以用来聚合乙烯和α-烯烃,这是非茂后过渡金属催化剂的首次发现。随后Brookhart[36]和Gibson[37]将研究成果做出改进,以Fe(Ⅱ)和Co(Ⅱ)作为活性中心,吡啶二亚胺为配体,这种催化剂虽与茂金属催化剂结构相似,但是价格低廉,具有较广阔的发展空间。后过渡金属催化剂常用的络合物金属中心为第ⅧB族金属,如Ni、Pd、Fe、Co,通常情况下,为了形成均相催化剂,还需加入助催化剂MAO或离子型硼化物。由于后过渡金属催化剂亲氧性较弱,如今对其改性主要集中在通过改变配体结构,进而实现对金属中心的控制。常见的配体结构主要有[N,N]型二亚胺配体、[N,O]型水杨醛亚胺配体、[P,N]和[P,O]型膦杂原子配体。Schlei等[38]设计出了体积更大的配体来保护金属活性中心,完善了Brookhart等人合成配体不够稳定的不足。

5 复合催化剂

复合催化剂经常用来合成双峰聚乙烯,由于双峰聚乙烯具有良好的加工性能和机械性能,所以复合催化剂为本领域目前研究的热点之一。然而由于不同金属活性中心对载体的要求各有不同,且不同的金属活性中心之间容易相互作用和影响,所以复合催化剂大多还处于研发阶段。一种典型的被工业用来合成单釜双峰聚乙烯的复合催化剂是由Loveday等[39-41]研发的ZN / 茂金属复合催化剂,因为有了茂金属催化剂的参与,所以生产成本也较高。

Moreno等[42]合成了无机铬与茂金属的复合催化剂,并分别负载到硅胶、SiO2-Al2O3复合载体、磷酸铝和SBA-15型介孔分子筛,这种催化剂可以通过单釜直接合成双峰聚乙烯。Paredes等[43]合成了两种复合催化剂,一种是将茂金属负载到Cr-Al-SBA-15分子筛,另一种是将茂金属负载到Al-SBA-15和Cr-Al-SBA-15分子筛进行物理混合。两种催化剂均能催化合成具有良好结晶度的双峰聚乙烯。Lee等[44-46]将钛系ZN催化剂与茂金属催化复合,并负载到MgCl2和硅胶表面。经表征发现,高分子量部分主要由ZN催化剂催化合成,低分子量部分由茂金属催化剂合成,所以通过控制两种催化剂的比例,可以调节产品的分子量分布。Heish等[47-48]复合无机铬催化剂和负载MgO的钛系ZN催化剂,这种复合催化剂的双峰聚乙烯产品的分子量分布较宽,且两种催化剂的活性中心没有产生相互作用,出现中毒现象。

Zhao[49]用硅胶负载的钒系催化剂表面剩余的羟基继续负载双三苯基硅烷铬酸酯,从而使其同时具有钒系催化剂和S-2铬系催化剂的优点。这种复合催化剂的活性比单独的S-2催化剂活性更高,并且形成的双峰聚乙烯分子量更高,在聚合产物表征后发现,复合催化剂的合成产品短支链分布能够更多得集中在高分子量部分,能提高产品的长期力学性能。使用同样方法合成的有机钒 / 有机铬金属双中心催化剂在聚合过程中也有类似的优点[50],并且和1-己烯有了更好的共聚能力。Cheng等[51]在实验室合成了无机氧化铬和氧化钒双金属中心的聚乙烯催化剂来进行单釜合成双峰聚乙烯,和普通的无机铬Phillips催化剂相比,此催化剂使聚合活性有所提高,并且在低分子量部分,与1-己烯聚合的产物的短支链分布相对减少,有利于提高产品的长期使用性能。

6 结论

不同种类的聚乙烯催化剂具有不同的特点。ZN催化剂作为目前研究历时较长的催化剂之一,具有催化效率高、所生产的聚合物产品综合性能好、以及成本低等优点,被国内大部分聚烯烃厂商用于生产各种牌号的聚乙烯产品。同样具有较长研究历史的铬系催化剂,分为无机铬和有机铬两大类,其催化剂的活性以及聚乙烯的分子结构可通过选择合适的催化剂和载体并灵活调节其制备方法来实现。

作为较新的聚乙烯催化剂,茂金属催化剂相比于传统的ZN催化剂具有不同的活性中心分布。其单一的活性中心使制备所得的聚合物具有立构规整且分散性低的特点,可准确地控制聚合物结构性能。复合催化剂结合了不同类别的催化剂,是不同催化功能的结合,从理论上而言较之上述各类催化剂具有更广阔的发展前景与优势。然而,在实际研发过程中,关于催化剂的调节以及生产工艺的控制始终制约着聚乙烯生产与制备。聚乙烯催化剂及其工艺的相关核心技术不仅复杂且大多为国外公司所垄断,对国内的发展进步提供了机遇与挑战。

[1]肖士镜,余赋生. 烯烃配位聚合催化剂及聚烯烃[M]. 北京:北京工业大学出版社,2002.

[2]Kashiwa N,Fujimura H,Tokuzimi Y.( Mitsui Chemicals Co.),Japan Patent Number 1 031 698,1968.

[3]Mayr A,Galli P,Susa E,et al.( Montecatini Edison S.P.A),GB Patent Number 1 286 867,1968.

[4]L. L. Böhm. Ethylene polymerization process with a highly active Ziegler-Natta catalyst: 1. Kinetics[J]. Polymer. 1978,19(5):553-561.

[5]L. L. Böhm. The ethylene polymerization with Ziegler catalysts:Fifty years after the discovery[J]. Angewandte Chemie International Edition. 2003,42(41): 5010-5030.

[6]R. Jamjah,G. H. Zohuri,M. Javaheri,M. Nekoomanesh,S. Ahmadjo,A. Farhadi. Synthesizing UHMWPE using Ziegler-Natta catalyst system of MgCl2(ethoxide type)/ TiCl4/ triisobutylaluminum [J]. Macromolecular Symposia. 2008,274(1): 148-153.

[7]K. Soga,M. Kaminaka. Polymerization of propene with the heterogeneous catalyst system Et[IndH4]2ZrCl2 / MAO / SiO2combined with trialkylaluminium[J]. Die Makromolekulare Chemie,Rapid Communications. 1992,13(4): 221-224.

[8]B. E. Wagner,G. L. Gokek,F. J. Karol. Process for the preparation of high density ethylene polymers in fluid bed reactor [P]. US 4303771,1981.

[9]C. Chamla ,E. Daire( BP Chemicals Co.),European Patent Number 0 453 088 ,1991 .

[10]J. Stevens ,M. George( Solvay Co.),US Patent Number 3 787384 ,1974 .

[11]Jingwen Wang,Ruihua Cheng,Xuelian He,Zhen Liu,Zhou Tian,Boping Liu. A Novel( SiO2/ MgO / MgCl2)·TiClx Ziegler-Natta Catalyst for Ethylene and Ethylene / 1-Hexene Polymerization,Macromolecular Chemistry and Physics,2015,216(13):1472-1482.

[12]Jingwen Wang,Ruihua Cheng,Xuelian He,Zhen Liu,Ning Zhao,Boping Liu*,Introduction of Chromium Species into the(SiO2/ MgO / MgCl2)·TiClx Ziegler–Natta Catalyst for Better Catalytic Performance,Journal of Organometallic Chemistry,2015,798,Part 2: 299-310.

[13]Lukasz K,Krystyna C,Natalia Y,et al. Sol-gel material as a support of organometallic catalyst for ethylene polymerization[J]. European Polymer Journal,2008,44(3): 889-903.

[14]Lukasz K,Krystyna C,Julita M. B,et al. Effect of silica- type sol-gel carrier’s structure and morphology on supported Ziegler-Natta catalyst for ethylene polymerization[J]. European Polymer Journal,2006,42(11): 3084-3092.

[15]V. Zakharov,L. Echevskaya,et al. Supported Ziegler-Natta catalysts for ethylene slurry polymerization and control of molecular weight distribution of polyethylene[J]. Chinese Journal of Polymer Science,2008,26: 553-558.

[16]Echevskaya L G,Matsko M A,et al. Molecular mass characteristics of polyethylene produced with supported vanadium-magnesium catalysts[J]. Polymer International,2006,55(2): 166-170.

[17]Echevskaya L G,Zakharov V A,et al. Molecular structure of polyethylene produced with supported vanadium-magnesium catalysts[J]. Macromolecular Chemistry and Physics,1999,200(6): 1434-1438.

[18] K . Czaja,M. Białek. Vanadium-based Ziegler-Natta catalyst supported on MgCl2(THF)2 for ethylene polymerization[J]. Macromolecular Rapid Communications. 1996,17(4): 253-260.

[19]Hogan J P,Banks R L. Polymer and production thereof. US 2825721,1958.

[20]董璇. 钛改性、铝改性负载型铬钒双中心聚乙烯催化剂的研究[硕士学位论文]. 上海:华东理工大学. 2013.

[21]Yue Ma,Ruihua Cheng,Jiajun Li,Lei Zhong,Zhen Liu,Xuelian He,Boping Liu,Effect of Mo-modification over Phillips CrOx / SiO2catalyst for ethylene polymerization,Journal of Organometallic Chemistry,2015,791,311–321.

[22]Yue Ma,Lisong Wang,Zhen Liu,Ruihua Cheng*,Lei Zhong,Yun Yang,Xuelian He,Yuwei Fang,Minoru Terano,Boping Liu,High-resolution XPS and DFT investigations into Almodified Phillips CrOx / SiO2catalysts. Journal of Molecular Catalysis A: Chemical,2015,401,1-12.

[23]Wayne. L. Carrick,E. B. George. L,et al. Polymerization Process[P]. US 3324095,1967.

[24]薛新. 新型高效复合型CrOx-VOx / SiO2聚乙烯催化剂的研究[硕士学位论文]. 上海:华东理工大学. 2011.

[25]Sinn H,Kaminsky W,Vollmer H J,et al. Living polymers on polymerization with extremely productive Ziegler-Natta catalysts[J]. Angwandte Chemie- International Edition,1980,19(5): 390-392.

[26]W. Kaminsky,S. Lenk,V. Scholz,H. W. Roesky,A. Herzog. Fluorinated half-sandwich complexes as catalysts in syndiospecific styrene polymerization[J]. Macromolecules. 1997,30(25): 7647-7650.

[27]S. D. R. Christie,K. W. Man,R. J. Whitby,A. M. Z. Slawin. Novel routes to bidentate cyclopentadienyl-alkoxide complexes of titanium: synthesis of( η5-σ-C5R41CHR2CH2CR3R4O)TiCl2[J]. Organometallics. 1999,18(3): 348-359.

[28]J. Okuda. Synthesis and complexation of linked cyclopentadienylamido ligands[J]. Chemische Berichte. 1990,123: 1649-1651.

[29]Ermanno Luciano,Francesco Della Monica.et al.Polymerization of ethylene and propylene promoted by group 4 metal complexes bearing thioetherphenolate ligands. Polymer Chemistry,2015,25(6);4657-4668.

[30]Paula A. Zapata;Raúl Quijada;Ingo Lieberwirth;Humberto Palza. Synthetic layered and tube-like silica nanoparticles as novel supports for metallocene catalysts in ethylene polymerization. Applied Catalysis A: Genera,2011,407:181-187.

[31]Eliana Galland Barrera,Fernanda C. Stedile,Michèle O. de Souza. Ethylene polymerization using metallocene catalyst supported on hybrid indenyl silica produced by sol–gel process. Applied Catalysis A: General,2013,462-463:1-7.

[32]Kazuhiro Yamamoto,Yoshiyuki Ishihama,Kazuya Sakata. Preparation of Bimodal HDPEs with Metallocene on Cr-Montmorillonite Support. Journal of Polymer Science. Part A:Polymer Chemistry,2010,48(17): 3722-3728.

[33]Zhang Hu,Chengbin Liu,Yulin Wu,Ronghua Liu,Yejuan He,Shenglian Luo. Nanotube Supported Metallocene Catalysts for the Preparation of Nanofiber,Nanosheet,and Floccule of Polyethylene. Journal of Polymer Science Part B: Polymer Physics,2011,49(11):812-817.

[34]Terunori Fujita,Koji Kawai FI Catalysts for Olefin Oligomerization and Polymerization: Production of Useful Olefin-Based Materials by Unique Catalysis. Topics in Catalysis. 2014,57(10-13):852-877.

[35]Johnson L K,Killian C M,Brookhart M,New Pd(Ⅱ)- and Ni(Ⅱ)- based catalysts for polymerization of Ethylene and αolefins[J]. Journal of American Chemical Society,1995,117:6414-6415.

[36]B. L. Small,M. Brookhart,A. M. A. Bennett. Highly active iron and cobalt catalysts for the polymerization of ethylene[J]. Journal of the American Chemical Society. 1998,120: 4049-4050.

[37]G. J. P. Britovsek,V. C. Gibson,B. S. Kimberley,P. J. Maddox,S. J. McTavish,G. A. Solan,A. J. P. White,D. J. Williams. Novel olefin polymerization catalysts based on iron and cobalt[J]. Chemical Communications. 1998,7: 849-850.

[38]Schleis T ,S paniol T P,Okuda J ,et al. Adhesive com positions based on blends of grafted metallocene catalyzed and polar ethylene copolymers. Organomet Chem,1998,(569):159 -166.

[39]D. R. Loveday,et al. Catalyst composition,method of polymerization,and polymer therefrom. US 6274684,2001.

[40]D. R. Loveday,et al. Catalyst composition,method of polymerization,and polymer therefrom. US 6534604,2003.

[41]D. R. Loveday,et al. Catalyst composition,method of polymerization,and polymer therefrom. US 6841631,2005.

[42]J. Moreno,R. van Grieken,A. Carrero,Development of novel chromium oxide / metallocene hybrid catalysts for bimodal polyethylene. Polymer. 2011,52(9):1891-1899.

[43]Beatriz Paredesa,Rafael van Griekena,Alicia Carrerob,Chromium oxide / metallocene binary catalysts for bimodal polyethylene: Hydrogen effects. Chemical Engineering Journal,2012,213:62-69.

[44]J. S. Chung,H. S. Cho,Y. G. Ko,W. Y. Lee. Preparation of the Ziegler-Natta / metallocene hybrid catalysts on SiO2/ MgCl2bisupport and ethylene polymerization[J]. Journal of Molecular Catalysis A: Chemical. 1999,144(1): 61-69.

[45]H. S. Cho,J. S. Chung,W. Y. Lee. Control of molecular weight distribution for polyethylene catalyzed over Ziegler-Natta / Metallocene hybrid and mixed catalysts[J]. Journal of Molecular Catalysis A: Chemical. 2000,159(2): 203-213.

[46]H. S. Cho,Y. H. Choi,W. Y. Lee. Characteristics of ethylene polymerization over Ziegler-Natta / metallocene catalysts:Comparison between hybrid and mixed catalysts[J]. Catalysis Today. 2000,63(2–4): 523-530.

[47][47] J. T. Hsieh. Mixed Ziegler and chromium catalyst and process for preparing a broad molecular weight distribution HDPE[P]. US 5330950,1994.

[48]J. T. Hsieh. Mixed chromium catalyst,and alkene and alkyl aluminum hydride-modified Ziegler-Natta catalyst for multimodal HDPE[P]. US 5408015,1995.

[49][49] Ning Zhao,Ruihua Cheng,Xuelian He,Zhen Liu,Boping Liu,A novel SiO2-supported Cr-V bimetallic catalyst making polyethylene and ethylene / 1-hexene copolymers with bimodal molecular weight distribution,Macromolecular Chemistry and Physics,2014,215(18),1753–1766.

[50]Ning Zhao,Ruihua Cheng,Xuelian He,Zhen Liu,Boping Liu*,Rui Zhang,Yuxin Gao,Enguang Zou,Sihan Wang,Novel SiO2-supported silyl-chromate(Cr)/ imido-vanadium(V)bimetallic catalysts producing polyethylene and ethylene / 1-hexene copolymers with bimodal molecular weight distribution,Macromolecular Chemistry and Physics,2014,215: 1434-1445.

[51]Ruihua Cheng,Xin Xue,Weiwei Liu,Ning Zhao,Xuelian He,Zhen Liu, Boping Liu*,Novel SiO2-Supported Chromium Oxide(Cr)/ Vanadium Oxide(V)Bimetallic Catalysts for Production of Bimodal Polyethylene,Macromolecular Reaction Engineering,Macromolecular Reaction Engineering,2015,9(5),462–472.

中石化上海工程有限公司近期又获多项荣誉

2016年11月8日,中国石油和化工勘察设计协会公布“优秀企业家”评选结果,中石化上海工程有限公司董事长、总经理吴德荣再获该项殊荣。这是吴德荣同志继2011年、2013年后,第三次荣获“优秀企业家”称号。

日前,中石化上海工程有限公司再次被上海市合同信用促进会认定为合同信用AAA级(最高等级)企业,并获“2014~2015年度上海市守合同重信用企业”铜牌及证书。公司连续多年获AAA级认定,是公司积极推进依法合规工作的成果,有效维护了公司遵纪守法、诚信履约的良好形象。

近日,中华全国总工会、国家安全生产监督管理总局表彰一批全国“安康杯”竞赛优胜集体、优胜班组和优秀个人。中石化上海工程有限公司连续第5次荣获全国“安康杯”竞赛优胜单位荣誉称号。

日前,中石化上海工程有限公司凭借近年来在技术创新上获得的丰硕成果,顺利通过中国石油和化工勘察设计协会组织的专家评审,荣获“2016年度石油和化工勘察设计行业技术创新示范企业”称号。该项荣誉三年一评,公司已获两连冠。

近日,由中石化上海工程有限公司总承包的神华陕西甲醇下游加工项目烯烃分离装置被全国化工工程建设质量审定委员会授予“2016年度全国化学工业优质工程奖”。

(魏永忠)

中煤榆林碳四异构化项目开车一次成功

2016年10月15日,由中石化上海工程有限公司总承包的中煤榆林碳四异构化增产丁烯-1项目经过两天一系列升温、调试,产出合格产品。此次开车一次成功,缓解了中煤榆林煤化工项目丁烯-1缺口,为确保聚乙烯装置共聚单体丁烯-1原料稳定供应起到关键作用。

该项目是中煤榆林煤化工技术改造项目,于2015年8月签订EPC项目合同,2015年11月完成桩基施工,2016年3月开始土建施工,9月28日实现中交,10月12日9时15分投料试生产,10月13日10时28分产出合格丁烯-1产品,10月15日丁烯-1收率达到设计值要求。

(魏永忠)

Development Progress of Catalyst Used in Ethylene Polymerization

Tian Xiaohe, Wang Jingwen, Chen Keran, Liu Boping

(East China University of Science and Technology Shanghai 200237)

Use of catalyst is the key technology of ethylene polymerization. In general, research and development of catalyst will be accompanied with advanced application of polyethylene as product. After consistent modification, the existing catalysts mainly include Ziegler-Natta catalysts, Cr-based catalysts, metallocene catalysts, non-metallocene catalysts and hybrid catalysts. In this review, the features, mechanisms and current situations of different kinds of polyethylene catalysts were briefly summarized, and the problems appearing in this stage of development were pointed out. Then future perspective was presented.

polyethylene; catalyst; research and progress

TQ 221.21+1

A

2095-817X(2016)06-0058-008

2016-06-20

田小禾(1994—),女,本科生,研究方向:聚烯烃的配位聚合。