多工况下自卸车车架有限元分析与优化

2016-12-23樊晓冬杨世文

樊晓冬, 杨世文

(中北大学 机械与动力工程学院, 山西 太原 030051)

多工况下自卸车车架有限元分析与优化

樊晓冬, 杨世文

(中北大学 机械与动力工程学院, 山西 太原 030051)

针对一款自卸车车架重, 载重能力差的问题, 对其车架进行了多工况下的有限元分析和试验, 并进行了轻量化. 首先将三维模型导入HyperMesh中, 依据不同工况建立了车架的有限元模型. 计算了车架模态, 并采用DHDAS动态信号采集分析系统得到了车架的模态参数, 验证了仿真模型的准确性. 提取自卸车的弯曲、 扭转、 制动、 转向, 0°和30°举升工况, 对车架进行了强度分析. 提出了车架的优化方案, 并进行了强度、 刚度校核. 最终使车架自重降低了3.19%, 扭转刚度提升了3.94%, 为企业的后续设计提供了依据.

自卸车; 车架; 有限元; 工况; 轻量化

0 引 言

自卸车一般作为工程装卸车和短途运输车在市场上使用, 其行驶条件恶劣, 使用工况复杂, 在新车型设计时便需要考虑实际工况的恶劣程度, 尽可能保留设计裕量, 因此, 在多工况下对车架进行静力、 模态分析和优化设计便具有实际的意义. 目前国内对自卸车的研究多基于典型工况, 刘怀银在弯曲和扭转工况下对车架进行了结构分析, 验证了有限元模型的准确性, 并在此基础上得到了车架的疲劳特性[1]; 郑森则针对五种工况下的自卸车车架进行了结构分析, 并以应力低于屈服为约束条件对车架进行了部分结构优化[2]; 霍俊杰以自卸车动态性能为优化目标, 解决了自卸车车架结构强度小, 质量大的问题[3]; 王锐和苏小平则以低阶模态为优化目标方法实现了副车架结构的最优分布[4]. 这些研究实现了结构的优化设计, 但其未提到在适合自卸车实际使用工况的条件下建立恰当的分析模型, 因此在未经试验验证的条件下, 其得到的应力结果无法进行准确评价.

本文分析的车型总质量为40 t, 车辆整备质量为14 t, 对比市场上同类型车, 发现其载货能力偏低, 车架质量较重. 本次分析选择了符合自卸车的实际工况, 并建立相应的有限元模型对车架进行了静力学分析, 在此基础上对车架进行了轻量化设计, 进而得到车架的最优结构.

1 8×4自卸车车架的有限元分析

1.1 车架有限元模型

8×4自卸车车架采用了边梁式结构, 使用了865 mm的等宽车架, 总长8 475 mm, 纵梁断面尺寸参数为300×80×(8+4) mm, 并使用610L

结构钢作为材料, 其材料属性如表 1 所示.

表 1 车架材料属性

为提高分析精度, 采用的数学模型为企业提供的标准数模, 见图 1. 将此数模保存为stp格式并导入到HyperMesh中.

图 1 车架三维模型Fig.1 The 3D model of frame

为方便分析, 需对数学模型进行简化处理. 模型中钣金件采用了shell壳单元, 单元大小为10 mm; 铸造类实体件以四面体单元进行划分, 单元大小为8 mm.

1) 车架模态及刚度分析模型

在进行车架结构模态及刚度分析时, 模型均包含板簧支座、 平衡轴支座和车身前后支座. 经过划分, 模型共有882 915个网格, 417 084个节点, 模态及刚度分析模型如图 2 所示. 图中标记为挠度测点位置.

图 2 车架模态及刚度分析模型Fig.2 Modal and stiffness analysis model of frame

2) 车架强度分析模型

车架的强度分析在整车的环境下进行, 其中支架类附件要用网格划分, 发动机、 变速箱、 车身及其他附件均采用质量点模拟.

针对牵引车和矿用自卸车, 以往分析多以4个经典工况来评价车架的强度[5-7]. 自卸车主要用于公路运输, 但同样需要进行举升作业, 工况较复杂, 仅用4个经典工况分析显然不足以评价车架结构的安全性. 除了4个经典工况外, 自卸车还包含0°举升和30°举升两个特殊工况, 按照工况的不同, 对货箱分别进行模拟. 在车架弯曲、 扭转、 制动、 转向等4个经典工况下, 货箱质量采用多个集中质量点进行配重模拟, 前后轴荷分配需满足实际车型轴荷要求. 在车架0°和30°举升工况, 货箱采用实体网格进行配重模拟, 如图3(b)和3(c)所示.

图 3 车架强度分析模型Fig.3 Strength analysis model of frame

1.2 自卸车车架模态分析

模态分析分为计算模态分析和试验模态分析[8]. 从本质上理解, 其原理是求解存在多个自由度(有限多个)的无阻尼系统运动微分方程, 其矩阵形式为

Mx″+Kx=0.

其对应的特征方程为

式中:K为刚度阵;M为质量阵;x为系统位移响应;ωi为系统固有频率.

通过有限元方法求解出上述ωi即可得到系统的固有频率特性.

1.2.1 车架计算模态分析

车架与悬架、 发动机相连, 主要受到前后悬架传递的路面激励和发动机的激振频率的共同作用[9]. 自卸车前悬架的偏频为2~3 Hz, 后悬架的偏频为4~6 Hz, 车轮的频率为0~7 Hz, 发动机怠速频率大于35 Hz. 车架低阶频率应高于悬架偏频, 低于发动机怠速频率, 以免发生整体共振现象[10].

采用 Lanczos方法对车架进行了自由模态分析, 得到了其前十阶的模态参数, 并在表 2 中给出. 对车架影响较大的为低阶模态频率, 因此对其前六阶模态振型进行详细分析, 结果如图 4 所示.

图 4 车架前六阶模态振型Fig.4 Six modal shapes of frame

模态分析结果表明: 此车架的振型符合一扭二弯的规律, 且局部变形的模态均出现在五阶以上, 说明车架设计整体基本合理; 一阶扭转模态频率过低, 激励点出现在车轮激励频率带内, 一阶横向弯曲和纵向弯曲均高于车轮及悬架频率, 低于发动机怠速频率, 车架整体无刚度突变; 第六阶模态振型中, 安装发动机的位置处出现纵梁外翻现象, 说明此处刚度较其他位置薄弱.

1.2.2 车架模态试验

模态试验可以有效辨识系统的模态参数, 从而验证有限元模型的准确性, 为分析系统振动提供依据[11]. 车架上的测点共36个, 均布于纵梁上下翼面和横梁中点位置, 并在车架关键点位置分布了应变片. 利用力锤对车架进行激励, 激励点选在了车架刚度较大的位置, 其中, 鸭嘴梁中点为X向激励点; 飞行梁中点为Y向激励点,Z向激励点则选在了飞机梁与纵梁连接处下方位置. 试验通过DHDAS动态信号采集分析系统得到了力锤的激励信号和测点位置的响应信号, 试验仪器如图 5 所示.

图 5 DHDAS动态信号分析仪Fig.5 DHDAS analysis instrument of dynamic signal

试验模态分析主要采用最小二乘复指数法及最小二乘复频域法[12]. 本文则采用时域法对试验数据进行处理, 提取车架前十阶模态参数, 有限元仿真结果与试验数据分析结果对比如表 2 所示.

表 2 车架仿真与试验模态参数对比

由于测点位置分布较分散, 且测点较少, 激励方式存在偏差, 使模态测试的结果存在多阶参数的缺失. 但一阶模态的试验结果与有限元分析结果误差在7%以内, 说明有限元模型基本准确, 分析结果较为真实可靠.

1.3 车架强度分析

整车静强度的分析原则是: 要求有足够的约束条件以消除车架、 车身、 上装等整体的刚体位移; 要求选取整车使用条件下的典型工况. 本文选取自卸车满载状态下的弯曲、 扭转、 制动、 转向以及0°和30°举升等6个工况对车架进行了强度分析, 得到了主车架的应力分布, 如图 6 所示.

图 6 6种工况下的主车架应力云图Fig.6 Stress analysis results of frame in six conditions

车架强度分析结果表明: 30°举升工况, 车架纵梁与副车架连接位置的螺栓孔附近最大应力为555.2 MPa, 超出材料屈服极限; 扭转工况下, 车架纵梁的最大应力接近材料屈服极限, 此处集中了驾驶室后悬置、 前一轴板簧支座, 且位于副车架与纵梁连接的断面处, 总体布置不太合理; 用于固定车架与副车架连接的前两组U型螺栓位置处的纵梁翼面边缘存在大应力区.

2 车架优化与分析

2.1 车架优化设计

通过对车架进行优化设计, 可以消除局部应力过大, 解决材料浪费的问题[13-14]. 由强度分析结论可知, 车架在举升30°工况最大应力超过了屈服极限, 在工程运输中可能会导致车架断裂的情况出现; 平衡轴连接板、 飞机梁两端、 尾梁在各个工况下应力值均较低; 车架与副车架的连接板下部位置设计冗余. 现参照车架应力云图, 提出以下优化方案:

1) 将平衡轴连接板、 尾梁由12 mm改为8 mm;

2) 将飞机梁两端切除各50 mm;

3) 将用于固定车架与副车架联接的前两组U型螺栓改为弯板支架结构;

4) 将用于固定车架与副车架的连接板沿x向延伸两个螺栓孔并与鸭嘴梁共用, 切除连接板下端多余部分.

2.2 优化前后方案对比分析

优化后的车架质量降低了34.74 kg, 实现了车架的轻量化. 为了验证优化后方案对结构的改进效果, 还需要对两个方案进行模态、 刚度、 强度对比分析.

2.2.1 车架模态对比分析

对优化后的车架进行了自由模态分析, 得到的模态参数如表 3 所示.

表 3 优化后的车架自由模态

将优化后的车架模态参数与原方案进行对比, 结果表明: 优化后的车架前六阶模态振型与原方案基本相同, 但优化方案的一阶模态频率较原方案降低了1.66%. 后期进行二次优化分析时, 可着重以低阶模态参数为优化目标, 以提高低阶模态参数, 降低结构共振风险.

2.2.2 车架刚度对比分析

车架弯曲刚度

式中:Cw为车架弯曲刚度, N·m2;F为集中载荷, N;a为轴距, m;f为载荷作用点处的挠度, m.

车架扭转刚度

式中:Cp为车架扭转刚度, N·m2/°;T为扭转力矩, N·m;l为前后悬置点的距离, m;θ为相对扭转角, (°);F为集中载荷, N;L为力臂, m;h为挠度值, m.

图 7 优化前后弯曲和扭转状态测点挠度Fig.7 Displacement of test points in bending and torsion conditions before and after optimization

因此, 要计算车架弯曲刚度和扭转刚度, 需要首先计算车架弯曲状态和扭转状态下的受力点的挠度. 图 7 为测点位置的挠度变化曲线. 通过检查车架弯曲和扭转状态下的挠度曲线是否有急剧变化和不连续的部分, 判定车架前后轴距间的刚度是否一致.

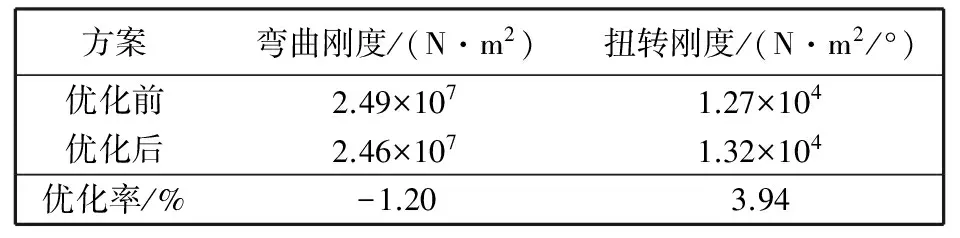

代入分析所测得受力点的挠度值, 可计算得到车架的弯曲刚度和扭转刚度. 车架优化前后刚度对比结果如表 4 所示.

表 4 优化前后车架刚度对比

结果表明, 优化后的车架弯曲刚度比优化前略降低, 但扭转刚度有较大提升. 扭转刚度的提升有利于发动机及悬架的等的布置, 同时可以提高整车的操纵稳定性及侧倾稳定性[15], 因此, 优化后的车架较优化前性能略有提升.

2.2.3 车架强度对比分析

对自卸车车架进行强度对比分析, 针对弯曲、 扭转、 制动、 转向、 0°举升和30°举升等6个工况的最大应力及其位置进行分析, 得到车架的危险位置和危险工况, 从而为后续改进提供依据. 分析得到的车架最大应力值及位置见表 5.

表 5 车架应力最大值及位置

对比分析结果表明: 举升工况应力均有较大改善, 且30°举升工况最大应力不再超出屈服极限; 改进方案的扭转和转向工况下应力最大值仍接近屈服极限, 车架的安全系数仍较低.

3 结 论

本文针对自卸车进行了有限元分析和优化, 并对优化方案进行了强度、 刚度的校核, 对比改进方案和原方案, 可得到以下结论:

1) 车架一阶模态降低了1.66%, 仍在车轮频率范围内;

2) 车架弯曲刚度降低了1.20%, 扭转刚度提升了3.94%, 有利于整车布置;

3)优化后车架在所有工况下均未超出屈服极限, 但车架扭转和转向工况应力最大值均接近屈服极限, 安全性相对较差, 后续优化须针对车架横梁进行优化, 以提高车架抗扭特性.

优化方案使车架总质量降低了34.74kg, 降重约3.19%, 在保证强度和刚度的前提下, 实现了车架的轻量化, 节约了成本, 为企业后续优化工作提供了依据.

[1]刘怀银. 矿用重型自卸车疲劳寿命评估研究[D]. 石家庄: 石家庄铁道大学, 2014.

[2]Sen Zheng, Kai Cheng, Jixin Wang, et al. Failure analysis of frame crack on a wide-body mining dump truck[J]. Engineering Failure Analysis, 2015, 48: 153-165.

[3]霍俊杰. 矿用自卸车车架动态性能优化[J]. 煤炭科学技术, 2014, 42(12): 93-97. Huo Junjie. Optimization on dynamic performance of mining dumper frame[J]. Coal Science and Technology, 2014, 42(12): 93-97. (in Chinese)

[4]王锐, 苏小平. 汽车副车架强度模态分析及结构优化[J]. 机械设计与制造, 2015(4): 152-154. Wang Rui, Su Xiaoping, Structure optimization and strength modal analysis of a car sub-frame[J]. machinery design & manufacture, 2015(4): 152-154. (in Chinese)

[5]Gu Zhengqi, Mi Chengji, Wang Yutao, et al. A-type frame fatigue life estimation of a mining dump truck based on modal stress recovery method[J]. Engineering Failure Analysis, 2012, 26: 89-99.

[6]银俊鹰. 某矿用自卸车车架强度有限元分析[D]. 包头: 内蒙古科技大学, 2014.

[7]李成林. 型半挂牵引车车架疲劳寿命分析及轻量化设计[D]. 太原: 太原理工大学, 2014.

[8]袁夏丽, 唐华平, 谭永青, 等. 重型矿用自卸车车架的模态分析和结构优化[J]. 合肥工业大学学报, 2014, 37(12): 1424-1429. Yuan Xiali, Tang Huaping, Tan Yongqing, et al. Modal analysis and structure optimization of the frame of heavy mining dump truck[J]. Journal of Hefei University of Technology, 2014, 37(12): 1424-1429. (in Chinese)

[9]刘伦伦, 张瑞亮, 申晋宪, 等. 某主副一体式自卸车车架强度特性分析[J]. 机械设计, 2015, 32(2): 12-16. Liu Lunlun, Zhang Ruiliang, Shen Jinxian, et al. Study on intensity analysis of major and auxiliary integral dump-truck-frame[J]. Journal of Machine Design, 2015, 32(2): 12-16. (in Chinese)

[10]唐华平, 姜永正, 吕斌, 等. 大型自卸车车架静动态性能拓扑优化研究[J]. 广西大学学报(自然科学版), 2014, 39(2): 273-279. Tang Huaping, Jiang Yongzheng, Lyu Bin, et al. Static and dynamic performance topology optimization of large dump truck frame[J]. Journal of Guangxi University(Nat Sci Ed), 2014, 39(2): 273-279. (in Chinese)

[11]柯俊, 陈志勇, 史文库, 等. 基于振动控制的客车地板模态分析及结构优化[J]. 吉林大学学报(工学版), 2015, 45(3): 719-725. Ke Jun, Cheng Zhiyong, Shi Wenku, et al. Modal analysis and structure optimization of bus floor based on floor vibration control[J]. Journal of Jilin University (Engineering and Technology Edition), 2015, 45(3): 719-725. (in Chinese)

[12]谢小平, 韩旭, 陈国栋, 等. 某商用车驾驶室白车身模态分析[J]. 湖南大学学报(自然科学版), 2010, 37(5): 24-30. Xie Xiaoping, Han Xu, Chen Guodong, et al. Modal analysis of commercial vehicle cab’s body-in-white[J]. Journal of Hunan University( Natural Sciences), 2010, 37(5): 24-30. (in Chinese)

[13]赵宇楠, 司景萍, 王二毛, 等. 基于ANSYS的矿用自卸车车架结构优化设计[J]. 煤矿机械, 2014, 35(3): 18-21. Zhao Yunan, Si Jingping, Wang Ermao, et al. Structure optimal design of mining dump truck frame based on ANSYS[J]. Coal Mine Machinery, 2014. 35(3): 18-21. (in Chinese)

[14]宋莎莎. 矿用铰链式自卸车车架的动态优化设计[D]. 太原: 太原理工大学, 2014.

[15]刘惟信. 汽车设计[M]. 北京: 清华大学出版社, 2001.

Finite Element Analysis and Optimization for Frame of Dump Truck in Different Conditions

FAN Xiao-dong, YANG Shi-wen

(School of Mechanical and Power Engineering, North University of China, Taiyuan 030051, China)

In view of the heavy frame and bad ability of loading for a dump truck, the finite element analysis and experiment in different conditions were conducted for its frame, which was optimized for lightingweight. Firstly, 3D model of the frame was imported to HyperMesh in order to build the finite element model. Then, modal analysis was calculated for the frame. Dynamic signal collection and analysis system named DHDAS was used to do modal experiment, and the result shows the veracity of simulation model. The strength of the frame was analyzed in torsion, bending, turning, braking, 0 degree lifting and 30 degree lifting conditions with full load. Then an improved model project was put forward. The strength and stiffness has been checked to ensure the safety of frame. The weight of the frame has reduced by 3.19 percent, and torsion rigidity has improved by 3.94 percent in final. The result provides a reference for the coming design of company.

dump truck; frame; finite element analysis; wroking condition; lightweight

1673-3193(2016)06-0581-07

2015-12-09

樊晓冬(1992-), 男, 硕士生, 主要从事车辆工程的研究.

U463.1

A

10.3969/j.issn.1673-3193.2016.06.006