基于数值模拟的四角切圆锅炉温度场影响因素探究

2016-12-23刘西陲

杨 康, 刘西陲, 沈 炯

(东南大学 能源与环境学院, 南京 210096)

基于数值模拟的四角切圆锅炉温度场影响因素探究

杨 康, 刘西陲, 沈 炯

(东南大学 能源与环境学院, 南京 210096)

为探索不同因素对四角切圆锅炉炉内温度场的影响,选取某220t/h四角切圆锅炉运行中负荷、过量空气系数、二次风分配、煤粉分配以及煤质(热值)等5个重要因素,利用CFD软件对各因素分别变化时炉内的温度场进行了模拟。结果表明:负荷、过量空气系数及煤质热值变化对各截面平均温度的影响呈现较高的线性相关关系;负荷变化对各层温度影响最为均衡,而煤粉分配变化对各层温度影响最小。

数值模拟; 温度场; 影响因素

燃煤锅炉是电力生产的重要组成部分,其炉内温度场直接影响着燃烧稳定性及污染物排放,研究锅炉运行过程中各因素与温度场的关系对锅炉控制、燃烧诊断及调整具有重要意义[1]。

目前针对炉内温度场的研究主要侧重于温度场重建、燃烧优化及诊断、现场试验等方面,文献[2-5]分别介绍了利用数值模拟、声学或光学等手段进行炉内温度场研究的方法和技术。在锅炉实际运行过程中,炉内温度场会随着工况变化而发生相应改变,而上述研究只针对某些特定工况进行,缺少对各因素变化时温度场变化的系统研究,这给锅炉燃烧过程中进行有效调整带来诸多不便。

笔者借助CFD软件对某220t/h锅炉在负荷、过量空气系数、二次风分配、煤粉分配及煤种性质5种重要因素分别变化时的炉内温度场进行模拟,并根据结果探讨各因素与温度场是否具有线性相关关系及各因素变化对炉内温度场变化的影响。

1 研究对象

1.1锅炉本体及燃烧器布置

该锅炉为UG-220/98-MQ型单汽包自然循环、单炉膛、燃烧器四角布置切圆燃烧、平衡通风、固态排渣煤粉炉,其尺寸结构见图1。

该锅炉设计燃用山西烟煤,配有2台筒式钢球磨煤机,每台磨煤机供一层四只角式直流燃烧器。燃烧器自上而下有两层一次风喷口和三层二次风喷口,且一、二次风喷口间隔布置。燃烧器总体高度为2.105m,最底层喷口距冷灰斗为2.1775m,其布置方式见图2。

1.2几何建模及网格划分

几何建模和网格划分是进行数值模拟的重要步骤之一。首先需要在Gambit环境中建立锅炉的几何模型,其计算域为冷灰斗至折焰角上方与水平烟道相连接的平面处。为方便网格划分,将整个计算域分为若干区块分别进行,每个区域可根据需要进行网格布置及疏密的调整。

燃烧器区域须防止伪扩散现象出现[6],故笔者在该区域采用辐射状网格使得燃烧器区域温度场模拟更加合理(见图3)。

整个炉膛总网格数约为50万,其中燃烧器区域网格占总数的30%左右,满足数值模拟的基本需求。

1.3炉内燃烧模型及边界条件

炉内流动和燃烧过程异常复杂,涉及到多相流动、煤粉燃烧、辐射传热等方面。根据四角切圆锅炉炉内温度场及流场的先验知识,选择如下模型:

(1) 气相湍流流动采用Realizablek-ε模型。

(2) 颗粒相运动采用随机轨道模型。

(3) 气相湍流燃烧采用非预混燃烧模型。

(4) 挥发分析出采用双步竞争反应模型。

(5) 焦炭燃烧采用动力-扩散控制燃烧模型。

(6) 辐射传热采用P-1模型。

各燃烧器喷口采用速度入口条件,其中一次风速为19m/s,二次风速为40m/s;喷口对应的其他参数可由相应公式计算得到;炉膛出口采用压力出口条件。对于颗粒相,其入口速度为一次风速的0.8倍。额定工况下煤质的工业分析和元素分析参数见表1。

表1 煤质工业分析和元素分析

2 温度截面及影响因素选取

2.1温度截面选取

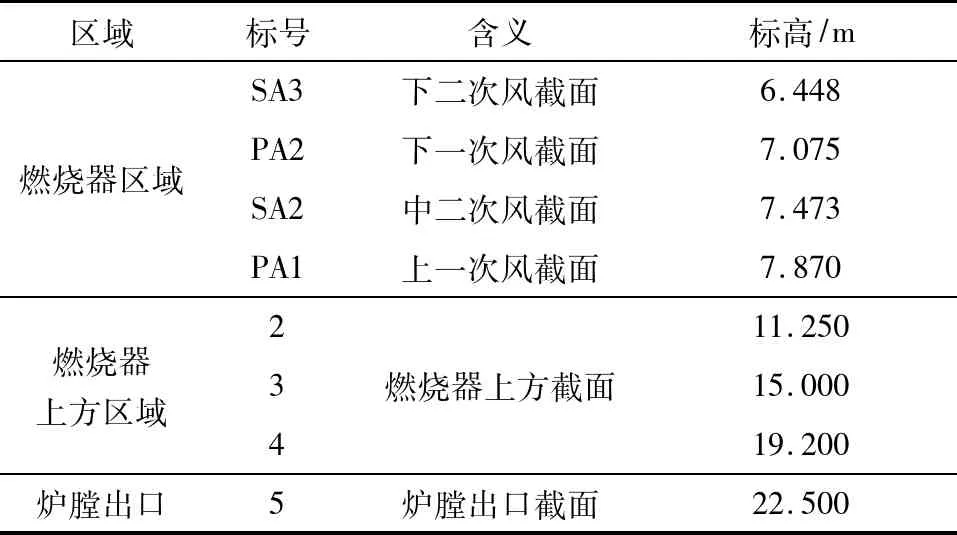

炉内不同高度的温度场具有不同特征。燃烧器区域因涉及空气射流及煤粉的燃烧温度场变化较为剧烈,而炉膛出口处因煤粉燃尽温度场变化平缓,同时燃烧器上方区域为两者的过渡区间,温度变化也应考虑在内。笔者对上述三类不同的温度场进行研究,并选取8个截面作为研究对象,各截面性质及参数见表2。

表2 温度截面含义及参数

2.2温度场影响因素

锅炉运行时,从煤粉进入炉膛到燃尽过程中任何一个环节的变化均能够引起炉内温度变化。笔者选取5种较为重要的因素进行研究:

(1)负荷。当负荷变化时,进入炉内的燃煤量随之变化,炉内燃烧产生的热量变化将对温度场产生影响。一般锅炉运行在中高负荷段,可选取70%~100%负荷段中70%、81%、90%及100% 4个负荷点进行模拟。

(2) 过量空气系数。当过量空气系数较大时,煤粉充分燃烧使得温度水平有上升趋势,但较多的低温空气会引起炉内温度水平的降低。为探讨其对炉内温度场的影响,将模拟100%负荷点下过量空气系数为1.1、1.15、1.2、1.25、1.3的5种工况。

(3) 二次风分配。配风方式的改变同样会影响炉内煤粉燃烧,并进而影响到温度场。因所研究的燃烧器二次风喷口共有3层,在保证二次风总量不变的情况下模拟100%负荷时各层二次风速比为0.8∶1∶1.2、0.9∶1∶1.1、1∶1∶1、1.1∶1∶0.9、1.2∶1∶0.8的5种工况。

(4) 煤粉分配。与因素(3)相类似,每层燃烧器煤量变化时同样会导致炉内温度场的改变。在保证每层二次风速相同情况下模拟100%负荷时煤粉分配为0.9∶1.1、1∶1.1、1∶1、1.1∶1、1.1∶0.9的5种工况;

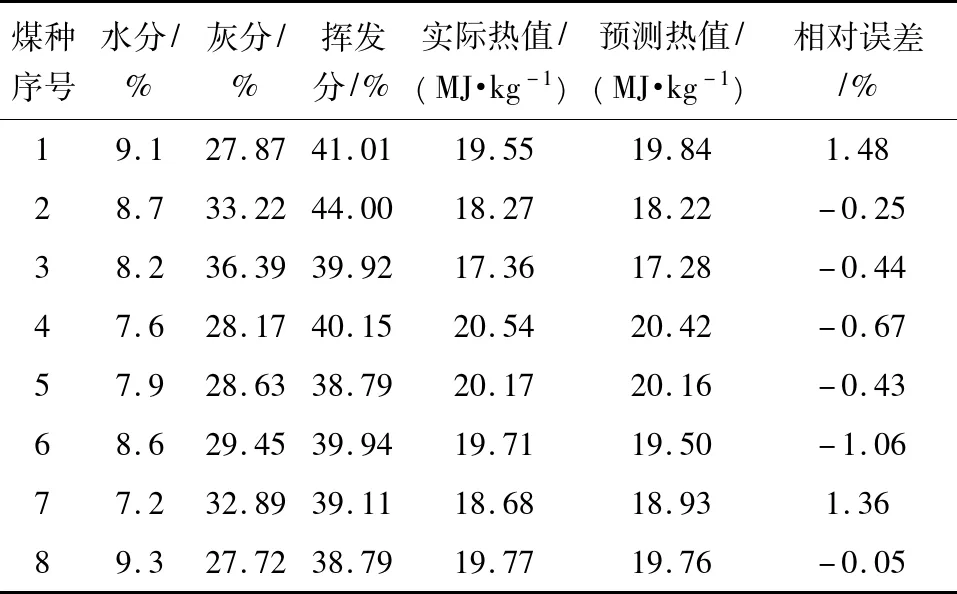

(5) 煤质(热值)。煤质热值的变化使得炉内燃煤量一定时燃烧所提供的热量发生相应的变化,从而改变炉内温度场。文献[7]指出对于同一产地、煤化程度相近的煤,其热值与灰分、水分和挥发分具有较好的线性相关关系。在进行该因素各工况的模拟时,若仅改变热值大小而忽略组分相应的变化有违事实,故需要在改变热值的同时修改相关组分的数值。笔者根据所研究锅炉近期的8组燃煤性质数据进行线性拟合,以确定如下表达式中各系数的数值:

Qnet,ar=a+b×w(Mt)+c×w(Aar)+d×w(Vdaf)

(1)

式中:a、b、c、d为系数;Qnet,ar为低位发热量,MJ/kg;w(Mt)为全水分;w(Aar)为收到基灰分;w(Vdaf)为干燥无灰基挥发分。

根据计算,上述公式中的系数数值如下:

从得到的拟合公式可以看出:水分与灰分越大,煤质热值越小,而挥发分对热值的影响则相反,这一结论与文献[8]中所述相同。同时上述系数也反映出该煤种水分对热值的影响略高于灰分的影响。

表3对比了煤质实际热值与预测值,从中同样可以看出煤质挥发分越高,水分及灰分越低时,煤的热值越高,这也证明了拟合公式能较好地预测煤质热值的变化。

表3 煤质实际热值与预测值的对比

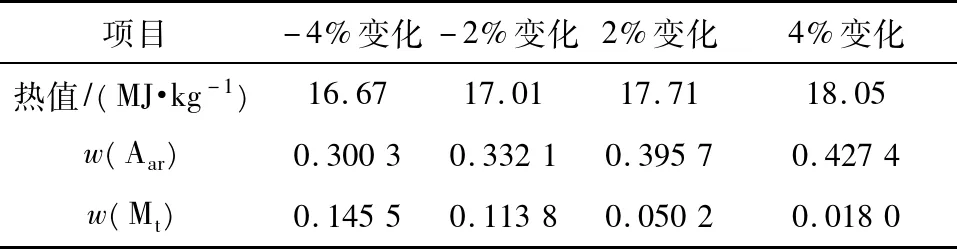

上述拟合公式将用来确定煤质热值发生改变时相应组分的变化。为确保公式外推的可靠性,避免相应组分发生大幅度变化,仅令热值分别变化2%和4%。同时,为避免引入过多变量,假设工业分析中w(Aar)与w(Mt)之和为定值0.4459,而其他煤组分不变。基于上述假设,热值与灰分或水分为一一对应关系。通过对拟合公式两边取变化量可以得到热值变化与收到基灰分变化的关系式:

ΔQnet,ar=0.1093Δw(Aar)

(2)

在Excel中通过改变煤质热值的大小可以计算出灰分变化量,进而得到灰分数值。同时可以通过下列公式求得水分相应的数值:

w(Mt)=0.4459-w(Aar)

(3)

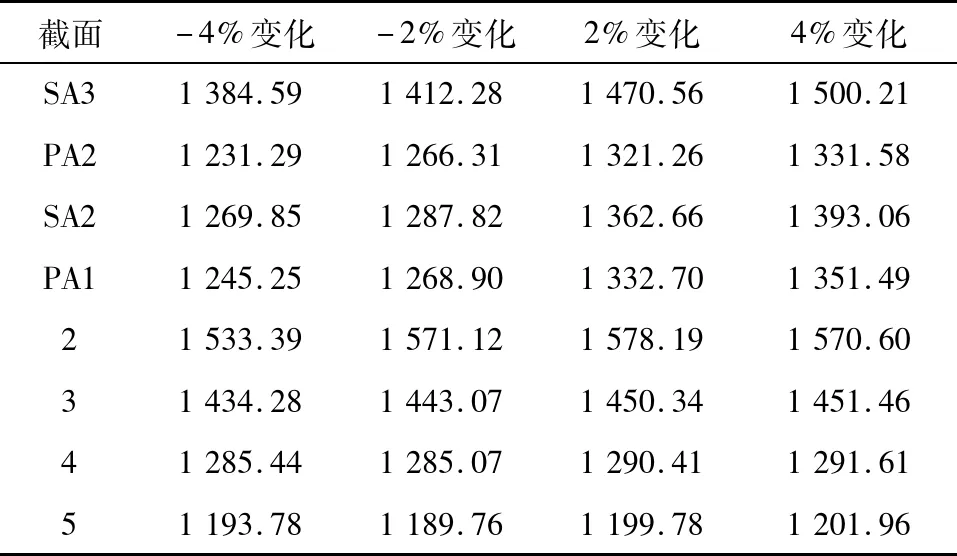

因假设仅灰分及水分随热值变化,故在每个工况模拟前只需将通过Excel所计算出的热值、灰分及水分的数值来修改非预混燃烧模型PDF表中的煤质工业分析参数,并在Fluent中重新进行设置、初始化和迭代,最终得到该工况下温度场的数据。表4和表5分别给出了热值发生2%和4%变化时煤种灰分、水分的数值及上述工况下各层平均温度的模拟结果。

表4 煤质(热值)变化时灰分水分数值

表5 煤质(热值)变化时各层平均温度 K

综合表中数据及拟合公式可以看出:水分降低时,热值增加;各层平均温度会随着热值的增加呈现上升趋势,且燃烧器区域比较明显。

3 数值模拟结果分析

3.1数值模拟结果验证

图4、图5分别给出了燃烧器区域和燃烧器上方区域截面的温度分布云图。

从图4可以看出:燃烧器区域温度场呈现明显的切圆形状。该区域温度变化剧烈,射流在各喷口处温度较低,在进入炉膛后温度迅速上升并在距离中心一定区域内形成高温区。对比图4、图5可以明显看出:温度场中心温度略低于上述高温区,但随着高度上升该现象逐渐消失,即燃烧器上方区域,中心温度将高于四周温度。

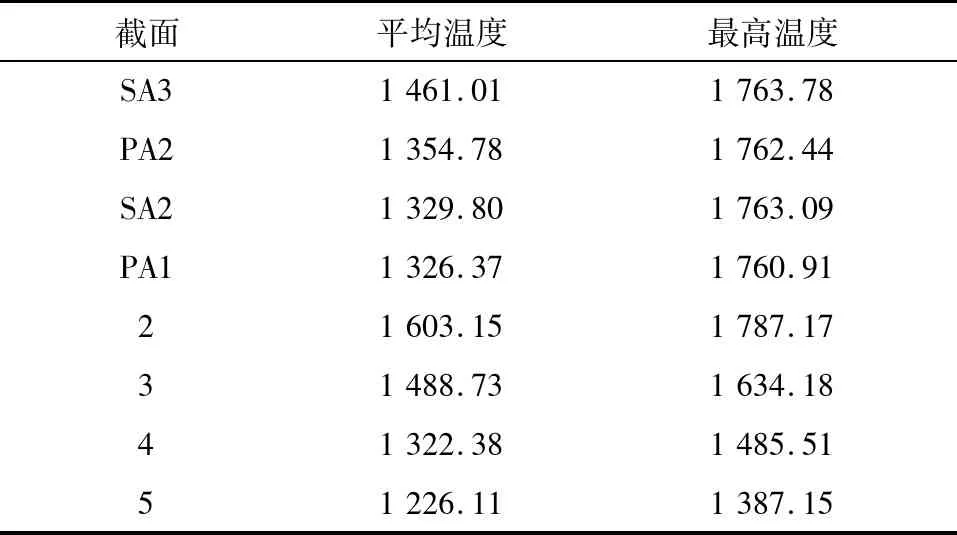

表6给出了各层平均温度及最高温度的数据。从表6可以看出:随着截面高度增加,其平均温度先减小后增加,随后再度减小,即燃烧器区域平均温度低于其他区域。该现象是由于大量低温空气进入降低了燃烧器区域整体温度水平而产生的。从最高温度数据看,燃烧器区域剧烈燃烧,其温度明显高于燃烧器上方区域。

表6 各层平均温度及最高温度 K

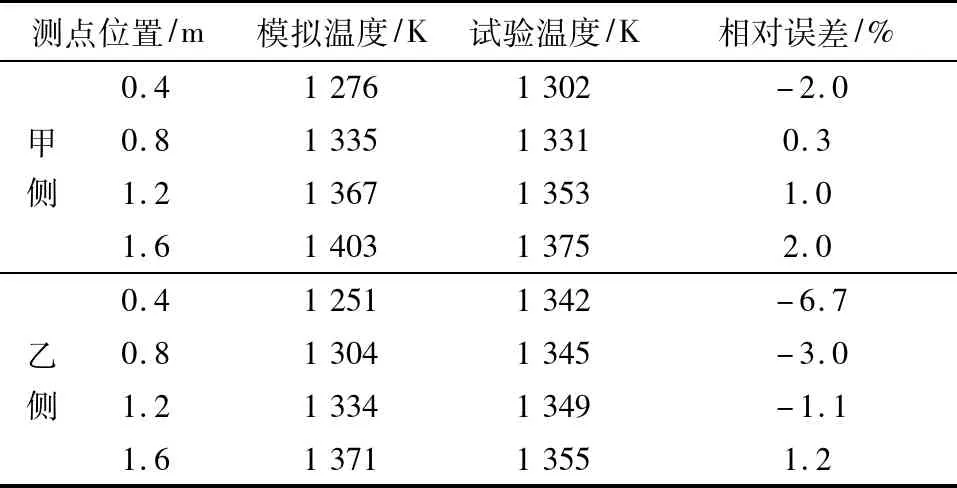

为进一步验证模型的准确性,现将该锅炉某摸底试验中的测点温度数据与之比较(见表7)。测点位置分别为锅炉标高19.2m处炉膛甲乙两侧距离墙壁为0.4m、0.8m、1.2m及1.6m处的点。从表7可以看出:模拟结果与试验数据具有较高的一致性。考虑到试验过程中冷面辐射、测量误差、锅炉运行偏差等因素,温度值将有所变化,误差也会改变,但结果依然能够较真实地反映炉内燃烧情况,可以认为模型具有较高的可靠性和准确性。

表7 19.2m标高处测点温度验证

3.2温度场各影响因素分析

线性回归中相关系数R将用来表征两变量之间的线性相关关系,其表达式如下:

(4)

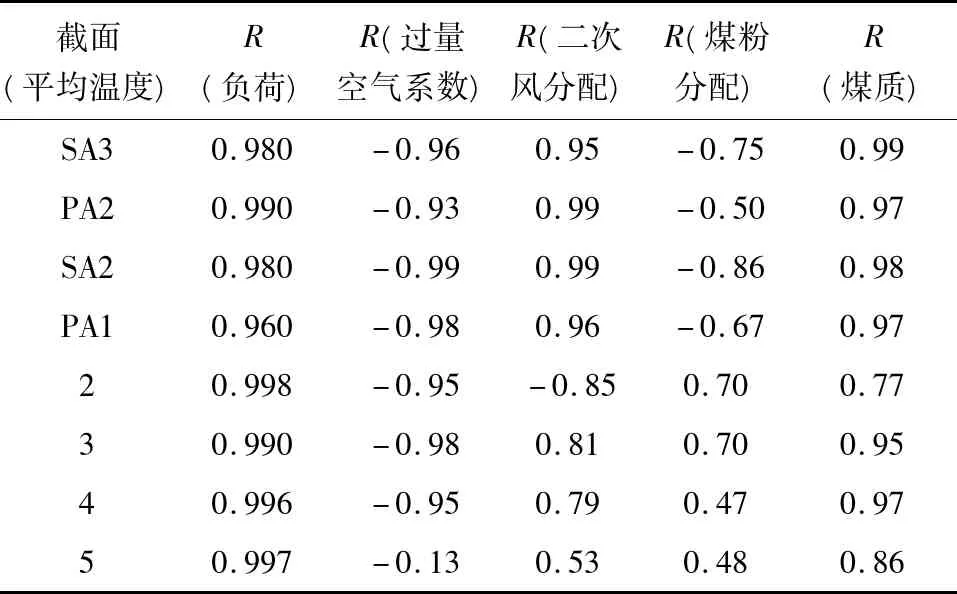

表8给出了各因素分别变化时各截面平均温度与变量之间的线性相关系数数据。从表8可以看出:当负荷或过量空气系数变化时,各层温度与变量之间大都具有很强的线性相关性,但炉膛出口截面5的平均温度在过量空气系数变化时两者线性相关关系很弱。

表8 各因素与截面平均温度的线性相关系数

当二次风分配变化时,燃烧器区域各层平均温度与变量的线性相关关系较强,但燃烧器上方区域却较弱并随高度呈现递减趋势;而煤粉分配变化时,各层平均温度与变量的线性相关关系普遍较差。

在煤质(热值)发生变化时,各层平均温度与变量之间具有很强的线性相关关系,但相比负荷变量而言,截面2、5的平均温度与变量的线性相关关系较差。

同时,表8数据也反映出负荷、过量空气系数及煤质变化对各层平均温度均呈单一的正相关或负相关性;而二次风及煤粉分配两因素则不具单一性,其R值的正负会发生变化。

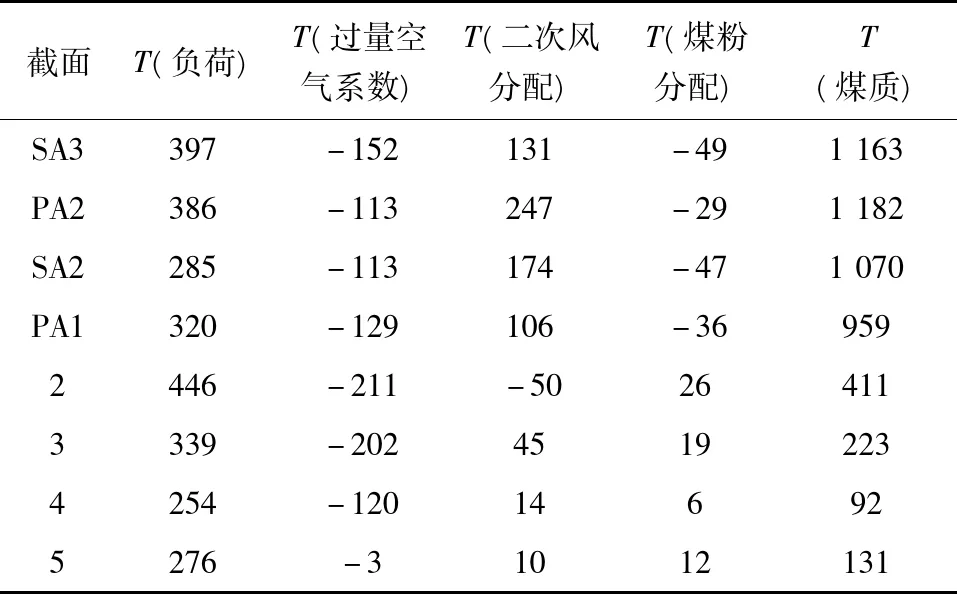

表9给出了各因素变化1个单位时各层平均温度变化大小的数值。

表9 各因素变化1单位时平均温度变化大小 K

从表9可以看出:各因素对不同截面温度变化的影响是不同的,其中负荷变化对各层温度变化的影响最为均衡。

对于燃烧器区域截面温度变化,煤质热值变化影响最大而煤粉分配变化的影响最小。各因素中过量空气系数的变化对燃烧器区域截面变化的影响小于燃烧器上方区域温度的影响。此外从整体看,二次风及煤粉分配对截面温度变化较其他三种因素小,其中煤粉分配对各层截面平均温度的变化影响最小。

3.3对锅炉运行的指导

线性相关系数R能够判断自变量与因变量之间的线性相关关系。|R|越接近1,变量之间线性相关关系越强,即自变量与因变量可认为是一次函数关系,其表征的点的分布接近于一条直线。在线性相关关系较强情况下,自变量(如负荷)上升时,根据一次函数关系可以轻易得到因变量(温度)变化的数值,了解炉内温度场的大致分布情况。反之当|R|很小时,变量关系不为一次函数关系,自变量(如过量空气系数)上升时,因变量(截面5温度)变化的数值将不能确定,可能上升、减小或者不变。

同时,利用线性相关关系及各因素变化对各层平均温度影响大小的结果可以对实际过程中出现的一些问题做出解释和相关指导:当燃煤量一定时,测得炉内各层温度同步线性上升时,可以判定煤质热值增大了,因为该因素与各层温度具有很高的线性相关关系,且为正相关。为了保证炉内温度一定,可以通过减少燃煤量(负荷)的方法予以补偿,因为其与温度同样具有很高的线性相关关系及正相关性;在锅炉运行过程中,若希望保证炉膛出口温度基本不变而降低炉内各层温度时,可以通过适当增加过量空气系数来实现。表8、表9说明过量空气系数变化时,炉膛出口温度基本不变,且可以同步改变炉内温度水平。

4 结语

在四角切圆锅炉炉膛内,燃烧器区域温度分布与燃烧器上方不同。燃烧器区域中心点温度略低于周围高温区,而燃烧器上方该趋势随高度逐渐减弱。

在负荷、过量空气系数、二次风分配、煤粉分配及煤质(热值)这5种因素中,负荷、过量空气系数及煤质变化与各层温度之间大都具有良好的线性关系,且具有单一的正负相关性;二次风分配与燃烧器区域各层截面温度线性相关性较高;煤粉分配的线性相关关系普遍较低。

各因素对不同截面的温度变化是不同的,其中负荷变化对各层截面温度变化的影响最为均衡,而煤粉分配对各层平均温度的变化影响最小。

[1] 胡主宽. 锅炉炉膛温度场测量技术研究现状与发展趋势探讨[J]. 中国测试, 2015, 41(4): 5-9.

[2] 何长征. 220t/h锅炉冷、热态数值试验研究[D]. 南京: 东南大学, 2005.

[3] 沈国清, 安连锁, 姜根山, 等. 基于声学CT重建炉膛二维温度场的仿真研究[J]. 中国电机工程学报, 2007, 27(2): 11-14.

[4] 汪凤林, 王式民, 陆勇. 光谱层析成像法重建温度场[J]. 安徽大学学报(自然科学版), 2001, 25(4): 56-61.

[5] 吕震中, 沈炯. 电站锅炉火焰检测及燃烧诊断技术[J]. 锅炉技术, 1997(5): 8-14.

[6] DAVIS G D V, MALLINSON G D. An evaluation of upwind and central difference approximations by a study of recirculating flow[J]. Computers & Fluids, 1976, 4(1): 29-43.

[7] 黄永江, 林力. 煤炭高位发热量计算公式的探讨[J]. 煤炭技术, 2001, 20(2): 56-57.

[8] 贾存华. 煤的发热量与灰分、水分关系探讨[J]. 山西焦煤科技, 2005(1): 4-6.

Study on Factors Influencing the Temperature Field of a Tangentially-fired Boiler Based on Numerical Simulation

Yang Kang, Liu Xichui, Shen Jiong

(School of Energy and Environment, Southeast University, Nanjing 210096, China)

To explore the influence of different factors on the temperature field in tangentially-fired boilers, the CFD software was applied to simulate the temperature field of a 220t/h tangentially-fired boiler respectively at different boiler loads, excess air ratios, secondary air distribution, pulverized coal distribution and different qualities of coal (calorific value), etc. Results show that the average temperature of each section has a high linearly correlation to the boiler load, excess air ratio and calorific value of coal. The variation of load has the most balanced impacts on the temperature field of each layer, while that of pulverized coal distribution has the least impacts.

numerical simulation; temperature field; influencing factor

2016-03-24

杨 康(1991—),男,硕士研究生,研究方向为锅炉炉内温度场重建。

E-mail: yangkang_seu@163.com

TK223

A

1671-086X(2016)06-0368-06