基于Workbench的某V型六缸柴油机机体有限元分析

2016-12-22冯国胜商海昆董长龙马晓峰

钱 超, 冯国胜, 商海昆, 董长龙, 马晓峰

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043;2.河北华北柴油机有限责任公司,河北 石家庄 050081)

基于Workbench的某V型六缸柴油机机体有限元分析

钱 超1, 冯国胜1, 商海昆2, 董长龙2, 马晓峰2

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043;2.河北华北柴油机有限责任公司,河北 石家庄 050081)

为了保证V型六缸柴油机机体的强度和可靠性满足设计要求,使用Solidworks建立了机体的实体模型,运用ANSYS Workbench的静力分析模块和Fatigue tool工具包,对机体各个气缸在最大爆发压力下的强度和可靠性进行分析。结果表明:其原有结构设计满足强度和可靠性要求,机体位移较大位置主要分布在机体缸盖螺栓附近,而出现应力集中的位置主要是机体上部、下裙部、轴承盖连接螺栓及其附近隔板区域。

柴油机机体;强度;可靠性

0 引言

机体作为整个柴油机的基础,其对于整个柴油机的工作特性、性能以及工作可靠性有着十分重要的影响。为了保证这个柴油机的正常运行,柴油机机体必须有足够的强度和刚度,既不能产生裂纹,又不能出现过大的变形[1]。本研究主要针对该V型六缸柴油在最大爆发压力为15.5 MPa,转速为1 800 r/min情况下,确保机体的强度、刚度以及可靠性满足要求,避免因机体原因造成整机的无法运行。而由于机体本身结构的复杂性,其本身受力情况也十分复杂,有限元法作为一种目前研究复杂结构最为有效、可靠的分析方法,能很好地解决实际遇到的工程问题。通过利用ANSYS Workbench的静力分析模块和Fatigue tool工具包,对机体各个气缸在最大爆发压力下的强度和可靠性进行分析,确保改进后的机体满足强度和寿命要求,为该机体的进一步优化和改进提供理论依据。

1 机体有限元模型的建立

1.1 机体三维模型的建立

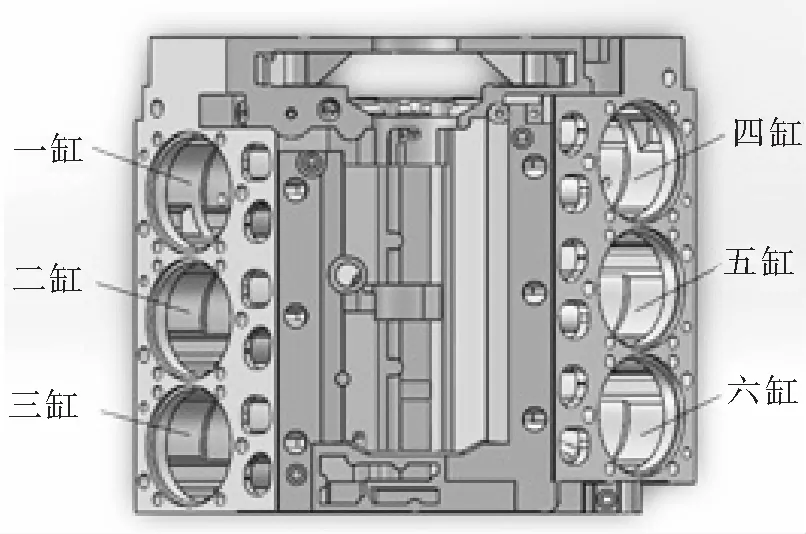

根据图纸尺寸,考虑到分析过程中网格划分和计算机的计算能力,建模时忽略不起主要作用的倒角和过渡圆弧,略去不影响机体强度的螺栓孔以及小于8 mm的细小油道[2],其余螺栓孔用圆孔代替,对应的螺栓用圆柱代替,对于不考虑应力状态的缸盖和轴承盖进行简化。而对于关心的部位保留了足够的几何信息,利用Solidworks建立机体、缸盖、轴承盖、连接螺栓的三维模型。建立的三维模型如图1所示。

1.2 有限元模型的建立及网格划分

该分析模型为装配体模型,零件之间必须通过设置接触条件来实现相互之间力的传递。缸盖螺栓螺纹与机体、轴承座垂直螺栓螺纹与机体、水平螺栓螺纹与轴承座之间的接触为绑定接触[3];气缸盖螺栓与气缸盖、轴承座垂直螺栓和轴承盖、水平螺栓和机体之间的接触为摩擦接触;轴承座和机体、缸盖与机体之间的接触为摩擦接触。设置接触条件可以准确模拟各零部件之间的装配关系,实现零部件之间力的传递,接触条件设置如图2所示。该机体是由HT250 灰铸铁铸造而成,材料的基本参数如下:弹性模量1.55× 105MPa,密度7 350 kg/m3,泊松比0.27。网格的大小为7 mm,最终机体的有限元模型共划分了1 151 880个单元和1 867 652个节点,网格划分后的有限元模型如图3所示。

图1 机体三维模型

图2 接触条件的设置

图3 机体有限元模型

图4 机体气缸结构

2 约束和载荷的计算以及施加

2.1 边界条件

该柴油机安装在底盘车架上,为了尽可能真实地反映机体在柴油机工作过程中的受力情况,在机体位移约束的施加上仔细考虑了各种约束的影响,对机体的侧面固定部分螺栓孔的x、y、z3个方向自由度进行全约束,以消除机体的刚体位移。

2.2 载荷的计算和施加

柴油机工作时,机体主要受到螺栓预紧力、气体的爆发压力、活塞对气缸壁的侧向力以及轴承座受力传递到机体上的力。

螺栓预紧力Qr来源于缸盖连接螺栓、轴承盖纵向连接螺栓、下裙部横向螺栓,其数值可以根据公式(1)确定。

(1)

式中,T为扭紧力矩;d为螺栓的公称直径。在ANSYS Workbench中应用Bolt Pretention载荷将预紧力施加于螺杆上以模拟螺栓预紧。

利用工作工况各缸对应的爆发压力,根据公式(2),得到各缸对应的气体爆发压力Fg[4]

(2)

式中,p为气缸爆发压力。气缸压力通过施加在气缸所对应的缸盖火力面上,通过螺栓连接将所受的力传递到机体。

由于活塞侧推力的作用点一直在变化,为简化计算,将其按力的等效原理等效为作用在活塞销上的集中力P。进一步按力的等效原理,通过求解力和力矩的平衡方程确定机体固定气缸的上下两个支撑面上所受的作用力。在ANSYSWorkbench中应用BearingLoad载荷,将侧向力施加于上下接触面模拟气缸壁所受侧向力的状况[5]。

计算轴承座受力时,首先以单缸为研究对象,其受力主要是由气缸气体爆发通过曲柄连杆机构传递到曲轴,再由曲轴传递到轴承座。由受力图5可知

(3)

(4)

(5)

(6)

式中,α为曲柄转角;β为连杆摆动角;Ff为作用于活塞的气体作用力;S为连杆力;K、T分别为机体对于曲轴前后两个主轴颈的支撑力沿曲柄方向和垂直于曲柄方向的力;Fj为机构的运动质量惯性力;mj为活塞连杆组的往复惯性质量;ω为曲柄旋转角速度[6]。

(7)

(8)

(9)

(10)

式中,mrb为连杆组分配到大头中心的连杆组旋转质量;mr为曲柄平衡重旋转质量;Fqx为曲柄上沿曲柄方向的受力;Fqy为曲柄上沿垂直于曲柄方向的受力;a、b分别为曲柄到相邻两主轴颈的距离;c为相邻两主轴颈之间的距离。

图5 曲柄连杆机构受力图

图6 曲轴受力分析

(11)

(12)

(13)

(14)

V缸夹角为90°,力由V型局部坐标分解到垂直地面的机体整体坐标上,即轴承受垂直力得到第一个轴承座受力Fa为

(15)

同理可以求得其它轴承座上的受力。

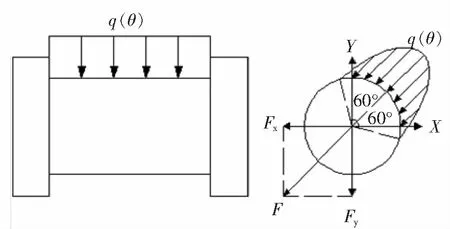

主轴承载荷在圆周方向,按余弦规律分布,圆心角为120°[7],如图7所示。

在曲柄销轴线方向的载荷Fy分布为抛物线

(16)

在曲柄销颈径向方向载荷Fx分布为余弦分布

(17)

式中,q(θ)为作用于轴颈上的总载荷;R为轴颈半径;x为轴颈端面到单个轴承中心的距离;L为单个轴承有效载荷长度的一半。

通过ANSYS Workbench中的Bearing Load载荷模拟,只要给定主轴承载荷的坐标分量,程序可自动确定载荷的矢量方向并形成加载区域。同理,将轴承所受力通过Bearing Load加载轴承座上。

约束和载荷施加后的情况如图8所示。

图7 轴承载荷的分布形式

图8 约束和载荷

3 强度分析

机体强度和变形结果如表1、图9~图11所示。由表1数据比较可以看出:在15.5 MPa最大爆发压力工况下,三缸爆发时,其应力最大,二缸爆发时,其变形最大。由图9、图10可以看出,三缸爆发时,最大应力为229.22 MPa,位于第三轴承座螺栓孔处。机体为HT250铸造而成,最大应力229.22 MPa<250 MPa,所以该柴油机机体强度满足要求;由图12可以看出,二缸爆发时,变形最大为0.090 9 mm,位于二缸螺栓孔缸壁内侧。

图9 三缸爆发工况下机体应力云图

图10 三缸爆发工况下隔板应力云图

图11 二缸爆发工况下机体位移云图

爆发缸号应力/MPa位移/mm一225.740.0837二224.710.0909三229.220.0872四228.070.0901五228.280.0798六225.840.0748

4 可靠性分析

本节研究主要对机体的的寿命进行分析。以Workbench中的静力分析为基础,运用Fatigue tool工具包,采用基于等效应力的goodman平均应理论来进行寿命分析[8]。寿命分析流程如图12所示。

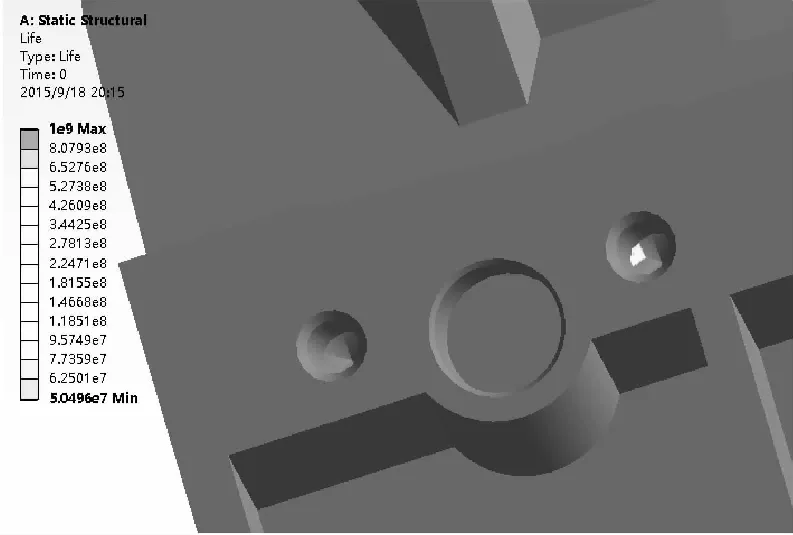

对于机体的寿命分析,首先要确定其工作的载荷类型。根据机体承受载荷的实际情况,其载荷介于零载荷和最大载荷之间,判断其载荷情况与脉动循环应力相近,所以利用脉动载荷来模拟机体载荷情况。在静力分析结果下,输入HT250的S-N曲线(图13),选择Fatigue寿命选项即可计算出机体的寿命。当其处于无限寿命区,机体的寿命满足要求。其寿命云图如图14、图15所示。由表2可知,三缸爆发时,其寿命最小;由图14可以看出,三缸爆发时,寿命最小循环次数为5.05×107;由图15可以看出,其最小寿命点位于三缸一侧上部第二固定螺栓孔底部。

图12 寿命分析流程图

图13 HT250的S-N曲线

图14 三缸爆发工况下机体的寿命

图15 三缸爆发工况下机体最小寿命点

爆发缸号一二三四五六寿命/次数1×1091×1095.05×1071×1099.79×1087.74×108

5 结论

(1)通过观察机体整体位移图和等效应力图可发现,由于螺栓预紧力的作用,机体变形较大的位置主要分布机体缸盖螺栓附近,而出现应力集中的位置主要是机体上部、下裙部、轴承盖连接螺栓及其附近隔板区域。

(2)由计算结果能看出,在15.5 MPa爆发压力工况下,三缸爆发时,最大应力为229.22 MPa,位于第三轴承座螺栓孔处。机体为HT250铸造而成,最大应力小于250 MPa,所以机体的结构设计从强度上考虑是合理的。从各工况的疲劳寿命云图可以看出最小寿命点位于固定螺栓孔底部,其最小寿命循环次数为5.05×107次,因此机体危险点寿命均在107以上,处于无限寿命区,符合机体的工作要求。

[1]王金虎,郑忠才.395型柴油机机体结构有限元分析[J].内燃机与动力装置,2013,30(1):29-34.

[2]金晶,吴新跃.有限元网格划分相关问题分析研究[J].计算机辅助工程工程,2005,14(2):75-78.

[3]陈义东,王想连.利用ANSYS Workbench对螺栓组件进行应力分析[J].制造业信息化,2013,3:80-81.

[4]闫军朝.柴油机机体有限元仿真分析[J].农业装备与车辆工程,2013,51(8):71-73.

[5]李欣,左正兴.某V型柴油机机体瞬态动力学分析与疲劳寿命预测[J].内燃机工程,2014,35(3):100-105.

[6]杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[7]冯国胜,杨绍普.车辆现代设计方法区[M].北京:科学出版社,2006.

[8]孙耀国,杜海明,周迅.基于有限元的柴油机机体疲劳寿命仿真[J].内燃机工程,2009,30(4):48-51.

Finite Element Analysis of V6 Diesel Engine Body Based on Workbench

Qian Chao1, Feng Guosheng1, Shang Haikun2, Dong Changlong2, Ma Xiaofeng2

(1.Department of Mechanical Engineering, Shijiazhuang Tiedao University, Shijiazhuang 050043, China;2.Hebei Huabei Diesel Engine Co.,Ltd.,Shijiazhuang 050081, China;)

In order to guarantee that the strength and reliability of the V6 diesel engine body meets design requirements, the entity model of the body was established with Solidworks, and a strength and reliability analysis under the maximum explosion pressure was conducted with static analysis module and Fatigue tool of ANSYS Workbench. The result indicates that the original structure satisfies the requirement of strength and reliability. The lager displacement was mainly distributed near the head bolts of cylinder, while the stress concentration was mainly distributed on the top, bottom, connecting bolts of Bearing cover and the adjacent partition area of the body.

diesel engine body;strength;reliability

2015-11-03 责任编辑:车轩玉

10.13319/j.cnki.sjztddxxbzrb.2016.04.13

河北省“2011”协同创新计划项目

钱超(1991-), 男,硕士研究生,主要从事内燃机有限元分析,混合动力汽车动力匹配的研究。E-mail: qianchao156@163.com钱超,冯国胜,商海昆,等.基于Workbench的某V型六缸柴油机机体有限元分析[J].石家庄铁道大学学报:自然科学版,2016,29(4):77-82.

TK422

A

2095-0373(2016)04-0077-06