SiC单晶线锯切片微裂纹损伤深度的有限元分析

2016-12-22高玉飞陈阳葛培琪

高玉飞,陈阳,葛培琪,2

(1.山东大学机械工程学院,250061,济南;2.山东大学高效洁净机械制造教育部重点实验室,250061,济南)

SiC单晶线锯切片微裂纹损伤深度的有限元分析

高玉飞1,陈阳1,葛培琪1,2

(1.山东大学机械工程学院,250061,济南;2.山东大学高效洁净机械制造教育部重点实验室,250061,济南)

为了实现对碳化硅单晶(SiC)线锯切片亚表面微裂纹损伤深度快速计算与非破坏性分析,基于SiC单晶锯切加工脆性模式的材料去除机理,选择材料脆性开裂本构模型,建立了SiC单晶线锯切片微裂纹损伤深度计算有限元模型。模型通过定义开裂状态量的输出,控制晶片表面单元失效与删除,将晶片上计算点区域内未失效单元节点到晶片表面最大距离提取为微裂纹损伤深度,实现了微裂纹损伤深度的仿真计算。研究了锯切过程的最大主应力与应力变化率的变化规律,仿真计算了切片微裂纹损伤深度,结果表明:锯切过程中距切点越近,最大主应力值与应力变化率越大;当工件进给速度一定时,锯丝速度提高,SiC晶片的微裂纹损伤深度降低;有限元模型的仿真计算值均小于实验测量值,结果变化趋势较一致,其相对误差范围为10%~15.92%。建立的有限元模型可以较准确地预测计算SiC单晶线锯切片微裂纹损伤深度。

SiC单晶;线锯切割;微裂纹损伤;有限元分析

碳化硅(SiC)单晶是第三代宽带隙半导体材料,是发光二极管(LED)理想衬底材料,也是制作高温、高频、抗辐照、大功率电子器件的重要材料[1]。SiC单晶线锯切片加工是晶片成形的首道工序,所形成的晶片亚表面微裂纹损伤深度直接影响后续磨抛工序的工作量,是评价加工质量优劣的一个重要指标。因此,研究线锯锯切中切片微裂纹损伤深度对于优化工艺参数、指导后续加工具有重要的意义。

SiC单晶切片加工亚表面裂纹主要有中央裂纹、横向裂纹以及人字形裂纹[2],微裂纹是主要的损伤形式。目前,对硬脆材料加工亚表面微裂纹损伤深度采用实验法检测耗资、费时,而且一般要破坏试件。文献[3-5]基于压痕断裂力学理论,分析中位裂纹、横向裂纹的形成机理,建立了加工材料微裂纹损伤深度与表面粗糙度之间的理论联系。文献[6]采用有限元分析方法,建立多磨粒耦合作用下硅晶体线锯切割损伤层深度预测模型,但未考虑锯切加工的材料去除机理,所选用的Tresca屈服准则主要用于金属材料。脆性开裂本构模型以断裂力学为理论基础,逐渐被应用于脆性材料的加工仿真中[7-8]。

SiC单晶锯切时材料去除主要以脆性断裂为主,本文基于材料脆性开裂的本构模型,建立了SiC单晶线锯切片微裂纹损伤深度有限元分析模型,分析了锯切过程的最大主应力与应力变化率的变化规律,仿真计算了切片微裂纹损伤深度,同实验检测结果进行了对比,分析了锯丝速度与SiC切片微裂纹损伤深度之间的联系。

1 SiC单晶锯切脆性开裂模型与判据

1.1 脆性开裂本构模型

SiC单晶锯切时晶体切削层不断发生微裂纹萌生、扩展、失稳到宏观裂纹形成,实现材料的脆性断裂去除。基于此选择有限元分析软件ABAQUS中脆性开裂模型作为SiC单晶锯切过程材料本构模型,模拟SiC单晶锯切中材料不连续的脆性开裂特性,通过有限元分析模型中单元失效与移除,数值模拟微裂纹扩展深度,从而达到计算切片微裂纹损伤深度的目的。

1.2 微裂纹开裂判据

Brittle Cracking模型采用朗肯准则,当材料最大主应力超过材料破坏应力时,微裂纹萌生,并沿着裂纹面法向进行扩展。断裂能指裂纹张开单位面积所消耗的能量,以此为裂纹开裂判据准则。

(1)

(2)

(3)

式中:ν为泊松比;E为杨氏模量;KIC为断裂韧性;σ为最大主应力;u为节点应变。

2 SiC单晶线锯切割有限元模型

采用ABAQUS有限元软件建立SiC单晶线锯切割仿真模型,进行适度等效与简化:忽略锯丝振动与柔性,假设锯丝单向切割,切割轨迹为直线;4H-Si在[0001]轴横截面上各向同性。因此,针对SiC单晶[0001]晶面的锯切开展分析。

2.1 SiC单晶材料参数

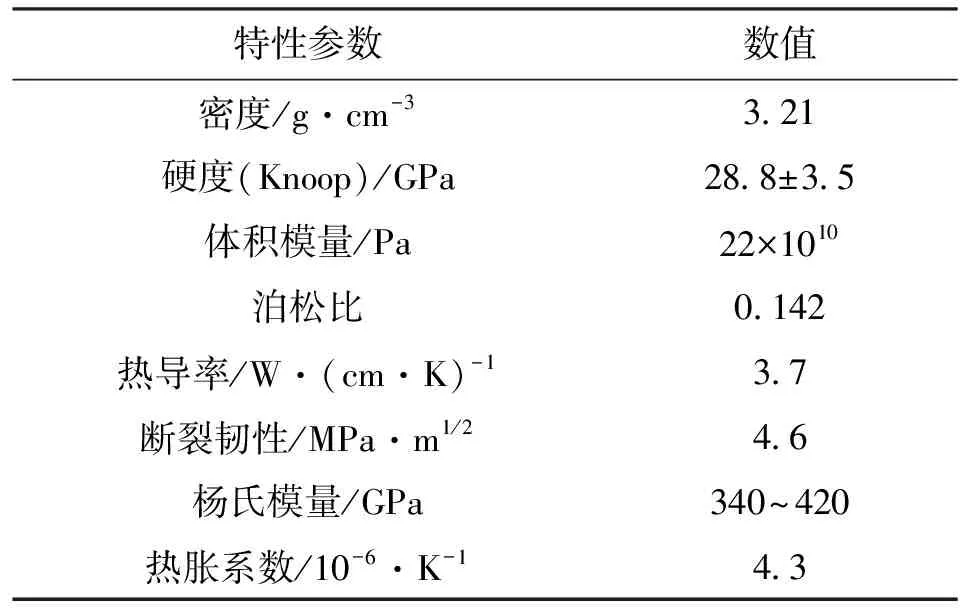

4H-SiC属六方晶系,具体的材料参数见表1。

表1 4H-SiC材料特性参数[9]

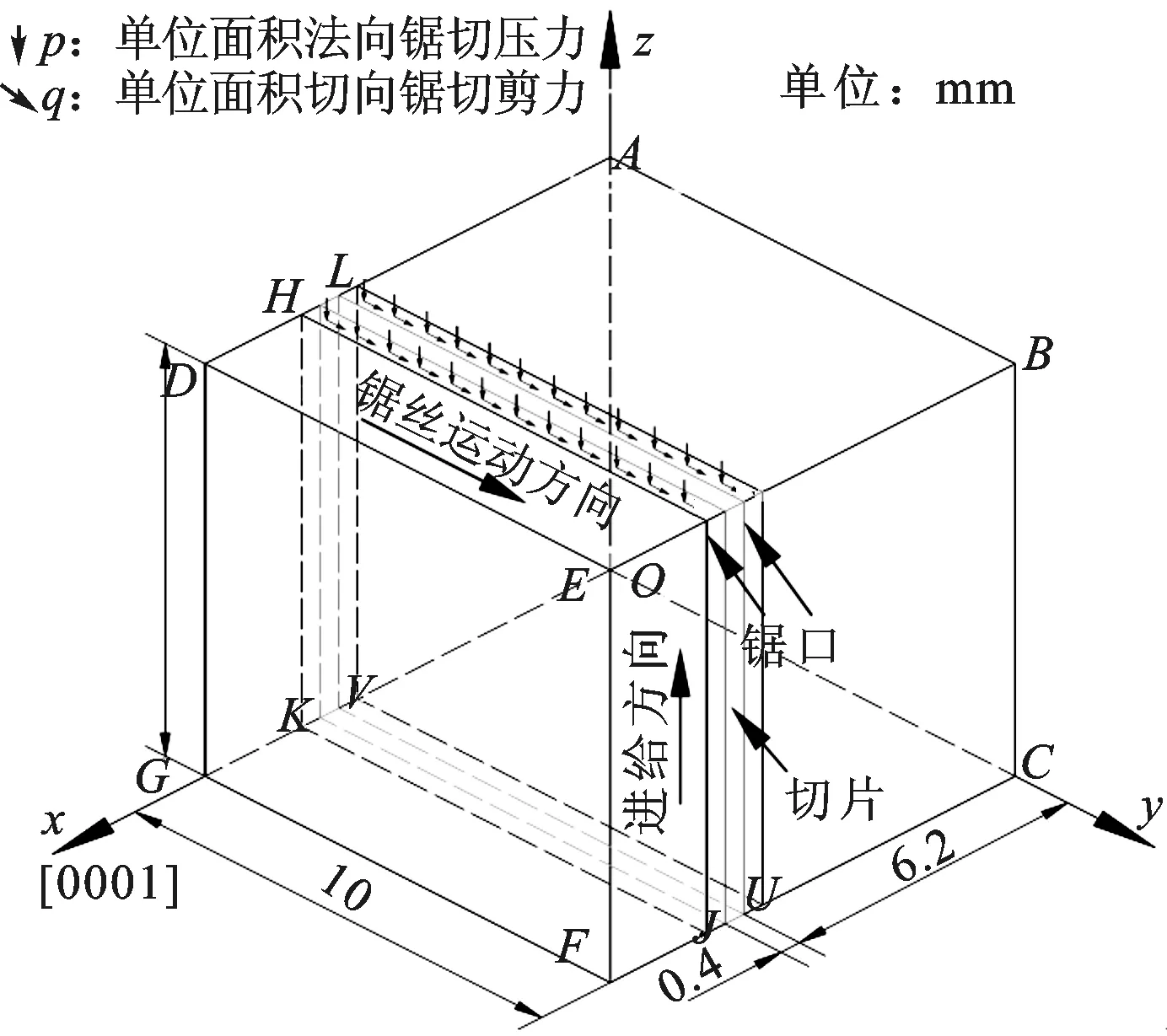

2.2 边界条件与网格划分

图1所示为SiC单晶线锯切割的几何模型及有限元模型。参照实际锯切加工中的支撑与定位,对晶体ABCO与DEFG晶面及底面COGF施加固定约束,图中HIJK-LMUV为单晶切片。仿真分析所设置的SiC晶体尺寸为10 mm×10 mm×10 mm,切割晶面为(0001)Si面,晶片厚度为0.4 mm,设置两道锯口,锯口宽度为0.4 mm,模拟两根锯丝同时锯切得到晶片的过程。锯口与晶片采用结构化网格,并在此处进行网格局部加密,在晶体其他部位采用扫琼网格,单元类型选择八节点线性六面体非协调单元C3D8I。

在进行网格收敛性验证的基础上,通过改变网格单元尺寸进行了网格无关性验证。分别采用网格单元数为51 243、67 658、81 204和92 361的网格划分方式进行计算,最后两种网格划分方式所计算的晶体所受的最大主应力峰值分别为2.002、2.015 MPa,结果已经十分接近,综合考虑计算效率与精度,选择模型的网格单元数为81 204。

(a)几何模型

(b)有限元模型图1 SiC单晶线锯锯切模型

2.3 锯切力施加

线锯切割实际锯口近似为圆弧状,进行网格划分时结果难收敛,目前在仿真中普遍将其等效转化为矩形锯口,因此本文模型亦对锯口形状进行了相同等效。在以往的研究中,通常将锯切力大小均匀施加在矩形锯口上,将晶体所受的总的锯切力转化为单位接触面积上的平均切向锯切剪力q和平均法向锯切压力p,与实际锯口受力情况差别较大。本文基于线锯切割的受力特点与力投影原理,将切割锯口沿横截面周向进行12等分,并把晶体实际圆弧锯口所受的锯切力等效投影到矩形锯口,如图2所示,其锯口划分的各部分投影面受力大小见表2。

图2 矩形锯口受力等效示意图

i123456pi126p117p087p078p051p022pqiqqqqqq

仿真加工过程中不引入锯丝,仅在晶体上施加等效锯切力,通过设置多个动态载荷步模拟锯丝的移动与晶体进给。模型计算选择锯切加工中常采用的工艺参数:锯丝速度为3 m/s,晶体进给速度为0.05 mm/min。通过对锯切力的测量并转化为锯口单位面积上的受力,载荷大小与施加位置如表2和图2所示,其中p=0.6 MPa,q=0.45 MPa。

2.4 切片微裂纹损伤深度计算

在ABAQUS后处理中,通过定义Brittle Cracking模型状态量STATUS的输出,控制切片单元失效与删除,实现微裂纹萌生与扩展的数值模拟计算,将计算点附近区域内晶片上未失效的单元节点到(0001)Si面的最大距离视为微裂纹损伤深度。

3 切片微裂纹损伤深度测量实验

采用表面结合的截面显微法来检测切片亚表面微裂纹损伤深度[3]。试件采用n型4H-SiC单晶,两片长、宽、高为20 mm、10 mm、5 mm试件,其中长、宽所在表面经抛光后紧密粘合。锯切设备采用课题组自行研制的多线切割实验机,采用两根电镀金刚石锯丝锯切,锯丝名义直径为0.4 mm,表面所镀磨粒为30~40 μm。工件进给速度为0.05 mm/min,锯丝速度为0.5~3 m/s,采用自来水作冷却液。

4 结果与分析

4.1 锯切过程的最大主应力

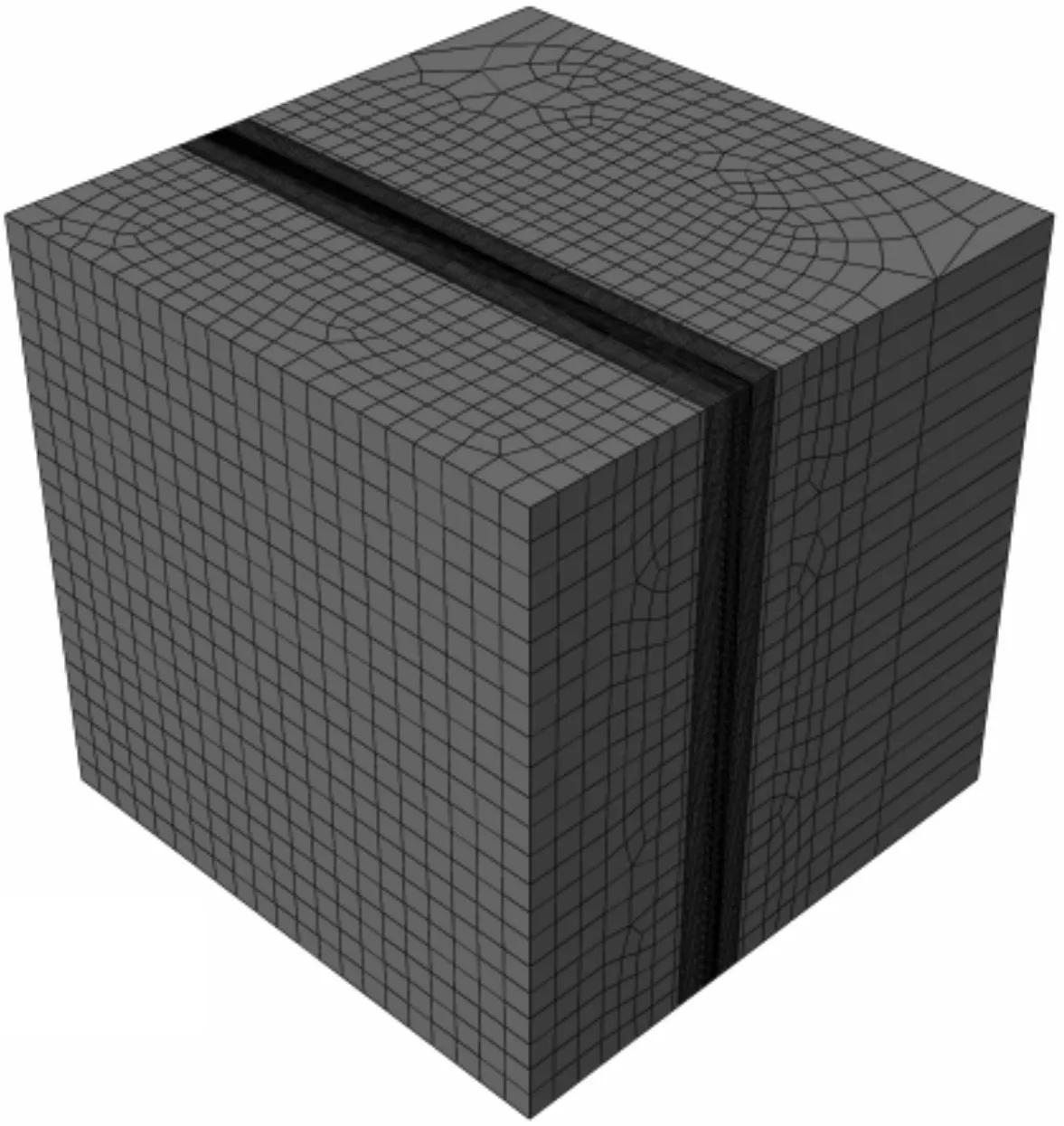

SiC单晶在锯切中易受拉应力作用萌生裂纹,最大主应力是影响微裂纹萌生与扩展的主要因素。图3为SiC晶体线锯切割过程中,晶体与晶片最大主应力随锯切深度的变化。

由图3可知,晶体与晶片在整个锯切过程中,其最大主应力变化趋势基本一致。加工过程中晶片两边所受法向锯切力存在一定程度的抵消,因此晶片的最大主应力值略低于晶体的最大主应力。根据最大主应力变化趋势大致可以将整个锯切过程分为3个阶段:初始锯切阶段、稳定切割阶段、即将切断阶段。在初始锯切阶段,锯丝与晶体接触压紧开始锯切,最大主应力值逐步增大;稳定切割阶段锯切力基本保持恒定,锯口处应力集中与材料去除造成的应力释放达到动态平衡,最大主应力处于稳定状态,其最大主应力约为0.8~1.1 MPa;在晶体即将切断阶段,由于锯切力的迅速撤离与晶体应力来不及释放,使得最大主应力瞬间增大到极大值,应力集中现象明显,导致晶片可能出现崩边甚至破碎现象。实际中应用的SiC晶片主要选取稳定切割的部分,因此本文针对稳定锯切阶段的晶片微裂纹损伤深度展开研究。

图3 最大主应力随锯切深度的变化

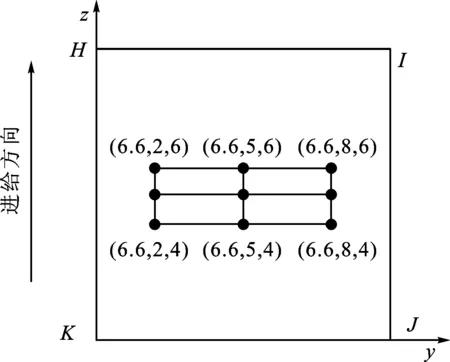

为研究晶片主应力变化与分布规律,选取图1中晶片HIJK-LMUV(0001)Si面稳定锯切阶段作为应力计算点,各计算点深度与坐标如下:切深为4 mm,坐标为(6.6,2,6)、(6.6,5,6)、(6.6,8,6);切深为5 mm,坐标为(6.6,2,5)、(6.6,5,5)、(6.6,8,5);切深为6 mm,坐标为(6.6,2,4)、(6.6,5,4)、(6.6,8,4),各计算点位置如图4所示。

图4 晶片(0001)Si面应力计算点位置

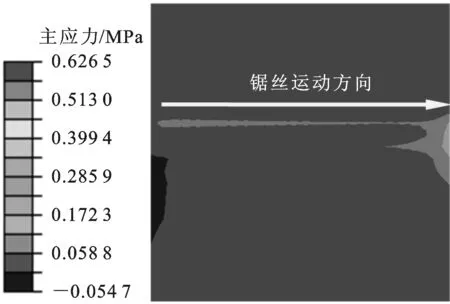

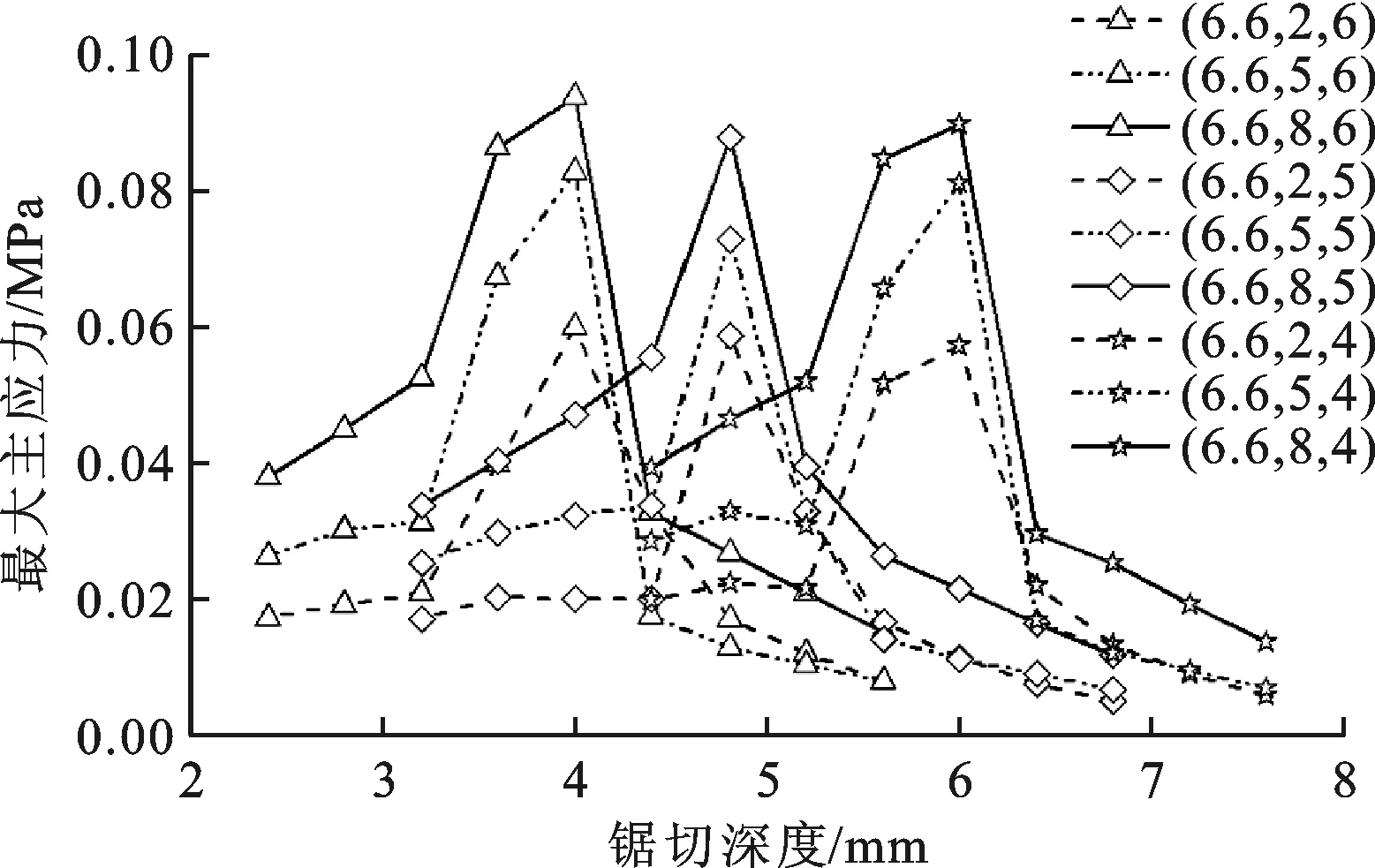

图5为切深4 mm时的主应力分布云图。锯丝切过晶片计算点前后的最大主应力变化最大,即锯缝生成处的应力值最大。稳定锯切阶段(切深为2~8 mm)时,晶片上各应力计算点的最大主应力随锯切深度变化规律见图6。

图5 切深4 mm时时锯切主应力场分布

图6 各应力计算点最大主应力随锯切深度的变化

由图6可见,随着切深增加,各计算点的应力增大,锯丝切到晶片上应力计算点时出现最大主应力值的峰值,在0.6~0.95 MPa之间。随着锯切过程的进行,即锯丝远离计算点,应力迅速减小直至为0。晶片上沿锯丝运动方向同一切深位置,锯丝切出时的最大主应力值略大于锯丝切入时的,这主要是因为锯丝切割时工件一直进给,同一切深位置锯丝切出时晶体所受锯切力略大于锯丝切入时的,这也与实际加工过程是相符的。

4.2 切片主应力变化率

根据微裂纹开裂判据,由式(3)可知,微裂纹萌生及扩展与应力变化率有关。选取应力变化率α表征切片各计算点应力变化的幅度

(4)

式中:σmax为计算点在锯切过程中的最大主应力;σ0为该点锯切过程的平均应力。

图7为各应力计算点主应力变化率随锯切深度的变化规律。峰值应力变化率在4~5之间,随着锯丝向计算点区域靠近,主应力变化率开始增大;当锯丝位于计算点处,切片最大应力变化率达到极大值;随着锯丝远离计算点,应力变化率迅速减小直至为0。由于材料脆性断裂去除的缘故,在有限元仿真过程中,晶片网格单元节点应变在锯丝经过计算点时瞬间增大到最大值随后快速减小为0,这一过程中材料被锯切去除形成新的晶片表面,在亚表面内形成微裂纹损伤。

图7 各应力计算点主应力变化率随锯切深度的变化

4.3 切片亚表面微裂纹损伤深度

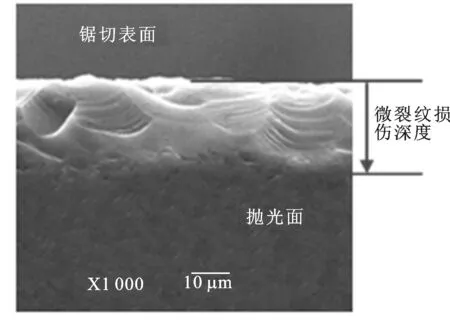

图8为切深5 mm时SiC切片[0001]晶面微裂纹损伤情况及(6.6,5,5)点的损伤深度。图9为采用截面显微法从截面上对晶片亚表面微裂纹损伤深度进行的实验测量。

图8 微裂纹损伤深度仿真计算

图9 切片亚表面微裂纹损伤深度的测量

不同工艺参数下在有限元模型中施加相对应的载荷,得到切片微裂纹损伤深度。图10是采用有限元仿真分析得到的亚表面裂纹损伤深度与测得的实验值的比较。仿真值与实验测量值随锯丝速度变化的规律比较吻合,仿真值均小于实验测量值。分析其主要的原因是,有限元仿真建模忽略了晶体内部缺陷、锯丝振动及锯切温度场等因素对裂纹扩展的影响;锯切实验采用表面结合的截面显微法,试件结合面边缘所显示的微裂纹扩展深度一般也大于晶片实际的亚表面损伤深度。

图10 切片损伤深度仿真值与实验测量值的比较

由图10可见,当工件进给速度一定时,锯丝速度提高,晶片的微裂纹损伤深度降低,亚表面质量得到改善。当锯丝速度由0.5 m/s提高到3 m/s时,切片微裂纹损伤深度由42 μm降至10.5 μm。锯丝速度的提高使得单颗磨粒单位时间内的材料去除率降低,磨粒所受载荷减小,锯切阻力相对减小,裂纹扩展程度减低,降低了晶片微裂纹损伤深度。

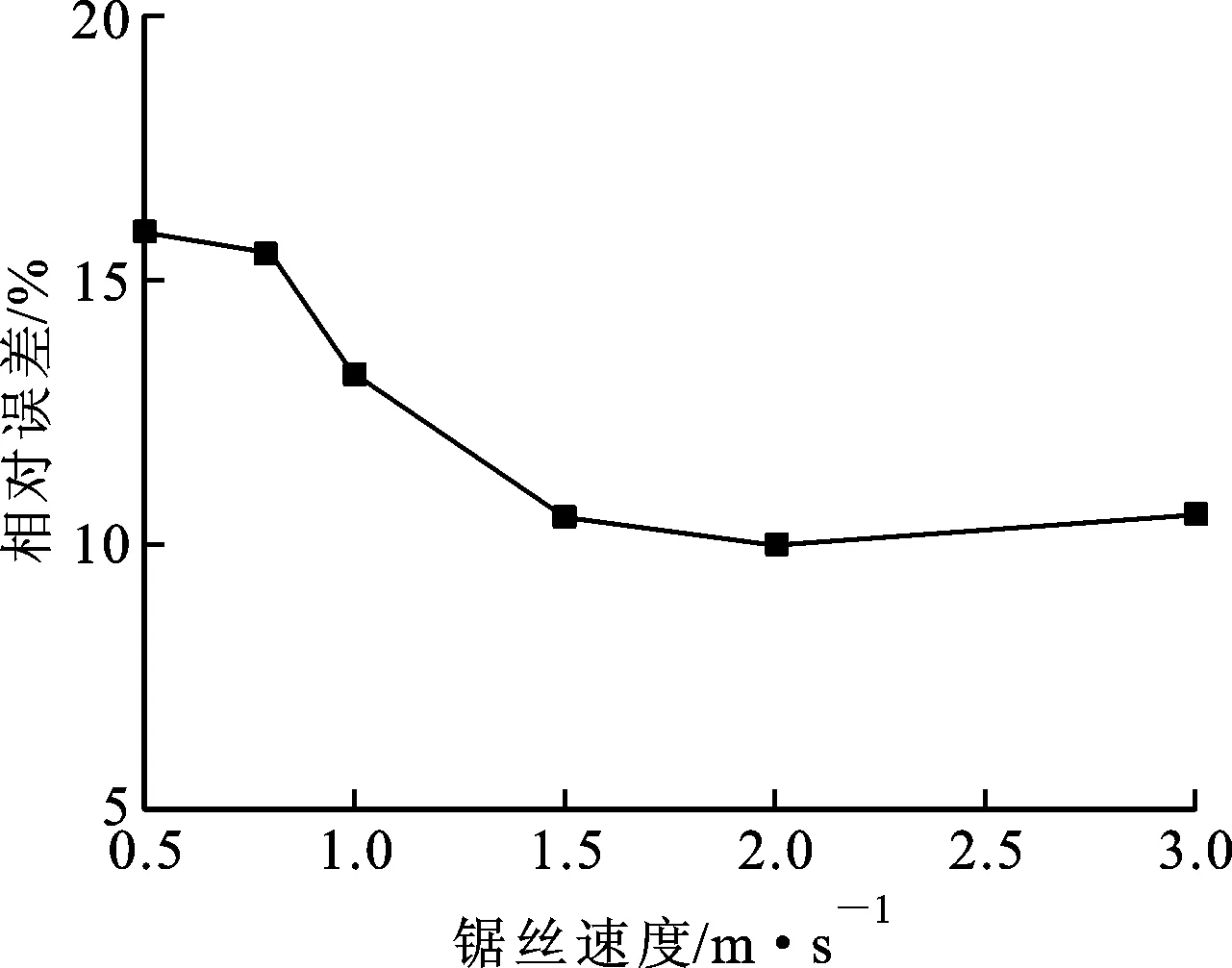

图11 切片损伤深度仿真值与实验测量值的相对误差

图11是切片损伤深度仿真值与实验值的相对误差,由图中可以看到,保持一定的工件进给速度,锯丝速度越低,其仿真值与实验值的相对误差越大。在实际锯切加工中,如工件进给速度恒定,锯丝速度降低,其弯曲变形增大。在有限元仿真模型中,假设锯丝切割轨迹为直线,实际加工情况与仿真模型的假设条件差异越大,其相对误差也越大。实际加工中,工件进给速度与锯丝速度有一个相匹配的取值范围。总体来看,相对误差范围在10%~15.92%之间,由于实际加工中有诸多因素会对检测结果产生影响,有限元理论模型也有一些简化,但是本文所建立的有限元仿真模型可对SiC线锯切片微裂纹损伤深度起到一个预测的效果,对于探索锯切工艺参数与切片微裂纹损伤深度之间的联系,锯切工艺参数优化与切片质量分析具有积极的指导意义。

5 结 论

本文建立了SiC单晶线锯切片亚表面微裂纹损伤深度分析的有限元模型,通过控制单元失效与删除实现切片微裂纹扩展深度计算的数值仿真,对锯丝速度与切片微裂纹损伤深度之间关系进行分析,结论如下。

(1)锯切过程中距切点越近,晶体与晶片的最大主应力值与应力变化率越大。

(2)所建立的SiC单晶线锯切片加工的有限元仿真模型,可以较准确地计算晶片亚表面微裂纹损伤深度,其相对误差范围在10%~15.92%之间,仿真值均小于实验测量值。

(3)当工件进给速度一定时,锯丝速度提高,SiC单晶切片的微裂纹损伤深度降低。

[1] 杨祥龙, 杨昆, 陈秀芳, 等. 高质量N型SiC单晶生长及其器件应用 [J]. 人工晶体学报, 2015, 44(6): 1427-1431. YANG Xianglong, YANG Kun, CHEN Xiufang, et al. Growth and device application of high quality N-type SiC single crystals [J]. Journal of Synthetic Crystals, 2015, 44(6): 1427-1431.

[2] 张玉兴. 电镀金刚石线切割单晶SiC晶片的加工表面研究 [D]. 厦门: 华侨大学, 2014: 53-54.

[3] 高玉飞, 葛培琪, 李绍杰, 等. 单晶硅线锯切片亚表层损伤层厚度预测与测量 [J]. 中国机械工程, 2009, 20(14): 1731-1735. GAO Yufei, GE Peiqi, LI Shaojie, et al. Prediction and measurement of subsurface damage thickness of silicon wafer in wire saw slicing [J]. China Mechanical Engineering, 2009, 20(14): 1731-1735.

[4] ESMAEILZARE A, RAHIMI A, REZAEI S M. Investigation of subsurface damages and surface roughness in grinding process of zerodur glass-ceramic [J]. Applied Surface Science, 2014, 313: 67-75.

[5] CHEN Jianbin, FANG Qihong, LI Ping. Effect of grinding wheel spindle vibration on surface roughness and subsurface damage in brittle material grinding [J]. International Journal of Machine Tools & Manufacture, 2015, 91: 12-23.

[6] 刘加富. 线锯切割单晶硅的应力场及损伤层研究 [D]. 济南: 山东大学, 2006: 48-55.

[7] 张珂, 齐宇飞. 氧化锆陶瓷磨削机理有限元仿真与实验 [J]. 沈阳建筑大学学报, 2014, 30(3): 523-529. ZHANG Ke, QI Yufei. Simulation and experiment research on ZrO2ceramic grinding mechanism [J]. Journal of Shenyang Jianzhu University, 2014, 30(3): 523-529.

[8] 李琛, 曹小兵, 姚学练, 等. 基于ABAQUS的定切削用量下硬脆材料切削力与材料属性关系研究 [J]. 新技术新工艺, 2014(9): 72-74. LI Chen, CAO Xiaobing, YAO Xuelian, et al. Research on the relationship of hard brittle material between cutting force and material Property under certain cutting quantify based on ABAQUS [J]. New Technology & New Process, 2014(9): 72-74.

[9] 韩苗苗. 4H-SiC辐照损伤分子动力学模拟初步研究 [D]. 哈尔滨: 哈尔滨工程大学, 2013: 4-5.

[本刊相关文献链接]

白浩,王伊卿,董霞,等.Ti6Al4V钛合金脉冲激光抛光微裂纹产生机理与尺寸特征研究.2015,49(12):117-123.[doi:10.7652/xjtuxb201512019]

岳玉梅,李政玮,马轶男,等.下扎深度对回填式搅拌摩擦点焊接头断裂行为的影响.2015,49(8):122-127.[doi:10.7652/xjtuxb201508020]

陈龙,蔡力勋,姚迪.引入应变循环损伤的材料裂纹扩展行为预测模型.2012,46(9):114-118.[doi:10.7652/xjtuxb2012 09020]

薛士明,曹军义,林京,等.分数阶阻尼裂纹转子的非线性动力学特性分析.2012,46(1):76-80.[doi:10.7652/xjtuxb 201201014]

熊庆人,刘俊,张建勋,等.X100直缝埋弧焊管断裂韧性的裂纹尖端张开位移试验研究.2011,45(9):119-124.[doi:10.7652/xjtuxb201109022]

王恪典,段文强,梅雪松,等.毫秒激光加工小孔与重铸层的后处理工艺.2011,45(7):45-49.[doi:10.7652/xjtuxb201107 009]

李红梅,赵天飞,陈振茂.基于自然磁化现象的损伤定量无损检测方法.2011,45(1):58-63.[doi:10.7652/xjtuxb201101 012]

(编辑 杜秀杰)

Finite Element Analysis on Wafer Micro-Crack Damage Depth of SiC Crystal in Wire Saw Slicing Process

GAO Yufei1,CHEN Yang1,GE Peiqi1,2

(1. School of Mechanical Engineering, Shandong University, Jinan 250061, China; 2. Key Laboratory of High Efficiency and Clean Mechanical Manufacture, Ministry of Education, Shandong University, Jinan 250061, China)

To realize the nondestructive analysis and fast calculation for subsurface micro-crack damage (SSD) depth of single-crystal silicon carbide (SiC) wafer in wire saw slicing process, a finite element model for analyzing SiC wafer SSD depth is established based on brittle material removal mechanism of wire sawing SiC single crystal. The failure and removal of wafer surface finite element units are controlled by defining the output of the cracking state, and the maximum distance from the non-failure nodes in calculation points region to the wafer surface is considered the micro-crack damage depth. The maximum principal stress and its change rate are revealed, and the SSD depth is obtained with the finite element model. The results show that the maximum principal stress and its change rate become greater as getting closer to the sawing area; the SSD depth of SiC wafer decreases with the increasing wire speed at constant ingot feed rate. The finite element simulation values are lower than the experimental ones with a consistent change trend and a relative error range of 10%-15.92%, which means the finite element model can be used to predict the micro-crack damage depth of SiC wafer in wire sawing process.

SiC crystal; wire saw slicing; micro-crack damage; finite element analysis

2016-06-28。 作者简介:高玉飞(1981—),男,讲师。 基金项目:国家自然科学基金资助项目(51205234);山东省自然科学基金资助项目(ZR2014EEM034)。

时间:2016-09-23

10.7652/xjtuxb201612008

TN304.0

A

0253-987X(2016)12-0045-06

网络出版地址:http: ∥www.cnki.net/kcms/detail/61.1069.T.20160923.1714.020.html