基于机器视觉的轴承内外圈尺寸检测及分类

2016-12-22汤绮婷卢满怀

范 帅 汤绮婷 卢满怀

(电子科技大学中山学院1,广东 中山 528400;电子科技大学机械电子工程学院2,四川 成都 611731)

基于机器视觉的轴承内外圈尺寸检测及分类

范 帅1,2汤绮婷1卢满怀1

(电子科技大学中山学院1,广东 中山 528400;电子科技大学机械电子工程学院2,四川 成都 611731)

在实际生产线上,根据不同的尺寸偏差对同一型号的轴承内外圈进行分类组装。研究了机器视觉技术,设计了一套轴承内外圈尺寸检测和分类系统,以替代人工综检分类。通过设计检测机构,对图像进行滤波、二值化,相机与镜头的标定,形态学去除内壁和边缘提取等方式,达到检测和分类的目的。在尺寸测量部分,通过对两个特殊像素点的运算得到了轴承圆的内外半径,避开了对圆心的定位和轮廓的提取。试验表明,该系统很好地实现了轴承内外圈尺寸的检测和分类。

轴承 机器视觉 图像处理 尺寸检测 相机标定 滤波 二值化 边缘检测 轮廓提取

0 引言

轴承是当代机械设备的重要部件。本课题结合中山市盈科轴承制造有限公司生产现状和生产的轴承,研究设计了一套轴承内外圈综检分级系统。调研发现,国内轴承内外圈加工,一般由相互独立的机床完成各道工序,同时由各工序加工人员用标块和环规检测加工是否合格,最后再由专业人员进行最终的检测和分类。对轴承内外圈进行缺陷检测后,根据其尺寸范围进行分级,再分别装配。传统的人工检测方法劳动强度大、工作效率低、成本高,且易受检测人员素质、经验、肉眼分辨率和疲劳等因素影响。因此,急需研发一种新的检测方式。

目前,基于机器视觉的轴承检测研究已基本成熟,且部分已投入实际生产线[1]。但大多研究热点在于对整个组装后轴承尺寸及表面缺陷的检测,如雷育良等人以轮廓上的距离最大两点作为检测直径[2];刘科文等人采用最小二乘法拟合边缘,得到轴承的半径和同心度[3];刘胜利采用改进的Hough变换得到轴承内外圈半径[4]。另一部分研究是对轴承滚动体缺陷进行检测。如崔明等人通过对连通区域特征进行分析,实现了滚动体缺陷的检测[5]。

本文以滚动轴承6006为例,设计轴承内外圈检测机构。同时,使用机器视觉技术对轴承内圈小径和外圈大径进行尺寸检测及分类,替代装配前轴承内外圈的综检工序,以提高生产效率。

1 检测装置

为了检测轴承内外圈的半径,设计的检测装置如图1所示。齿形卡槽的往复运动,以保证输送的轴承内外圈间距相等,使单个轴承外圈停靠在检测区域。光源采用背光光源,检测工作台为透明玻璃,下方有均匀的面阵LED光板。相机位于检测平台正上方,通过以太网接口与PC相连。相机周期性地捕捉图片,计算机将采集到的图片进行处理,并判断是否合格。由于轴承装配精度要求高,对不合格产品,计算机发出信号直接予以剔除;对合格的轴承外圈,记录其尺寸大小并分类,以便后续按尺寸偏差范围进行组装。

图1 检测装置结构图

2 图像处理

为了达到检测目的,需要对采集到的图片进行中值滤波、二值化、消除畸变、边缘提取等操作。

2.1 中值滤波

在图像的采集过程中,受环境、检测线路及检测设备等因素影响,所采集到的图像往往具有各种噪声。针对采集图像存在噪声的特点,常采用空间域滤波和频域滤波。空间域滤波主要是直接对图片像素的领域进行计算,然后改变自身的像素值。即对于图像中的每一点(x,y),以(x,y)为中心的附近某一领域内的像素进行运算,得到的结果作为点(x,y)新的像素值。选择领域(又称模板)的不同决定了滤波效果。中值滤波采用的是一种排序算法,将领域内各点的像素值从大到小进行排序,选择序列中间的像素值来替代当前坐标的原有像素值。中值滤波对环境产生的随机噪声有非常理想的去噪能力,采用3×3大小模板的中值滤波对采集图片进行降噪处理。

2.2 二值化

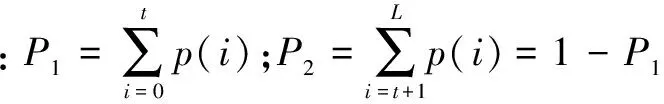

P1P2(μ1-μ2)2

(1)

采用Otsu阈值法的二值化结果如图2所示。

图2 二值化结果图

2.3 相机标定

在工业环境中,随着相机和镜头的逐渐老化,所采集的图片会发生一定的畸变。尽管目前各相机厂商通过各种方法消除畸变,但为了提高轴承外圈检测精度,会对图像的二值图添加畸变参数。研究发现,若未对二值图进行畸变修正,经边缘处理的图像将会产生较大误差。

课题采用了Zhang99、Zhang00和Sturm99的标定方法。首先采集多张不同位置的棋盘格图像,棋盘格为黑白交替的模式,保证了在各个方向上没有偏移,其中棋盘格角点数目为(6,4)。然后通过亚像素定位检测出棋盘格中的角点,绘制出角点,并通过直线依次将它们相连。这些角点被检出后被添加到坐标点的向量中,计算出标定参数,即畸变矩阵。通过采集十幅不同距离和不同视角的图片,得到相机参数和镜头的畸变参数(径向)。最后将畸变参数和相机参数代入图像进行修正。相机参数和透镜的参数为保持不变的内部参数,因此只需事先进行一次标定即可。

标定后图像如图3所示。图像离中心越远,畸变越严重,同时默认的引入填充颜色为黑色。通过改进,在标定之前先将图片反转,然后进行标定,并在标定之后再反转,这样可以除去标定带来的填充在四周的黑色区域,消除标定所带来的后续影响。

图3 标定后图像

2.4 形态学去内壁

捕捉图像时,能确保轴承位于相机视场内,但不能保证轴承外圈轴线和相机光轴重合。由于轴承外圈有一定的壁厚,所以需要去除图片中轴承外圈内壁。

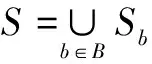

形态学,即数学形态学。其最初是数学集合之间的运算,在图像处理中被广泛应用,如用来对图像细化、像素化、修剪毛刺、提取边界、寻找连通区域等。二值图像的基本形态学包括腐蚀、膨胀、开运算和闭运算。二值形态运算是通过结构元S对二值图A的运算。机构元通常是一幅较小的二值图,通过结构元二值图表现的一种任意形状。通常将结构元上某个像素作为结构元的原点,若结构元对称,一般选取中心点为原点。

结构元S对二值图B膨胀的定义为:

(2)

当原点遇到二值图中像素值为1的像素时,整个结构元就和图像进行逻辑“或”运算。该“或”运算是在原图像上以结构元S原点为中心,将整个图像以结构元为领域的像素填充为1作为输出。

用结构元S对二值图像B腐蚀的定义为:

BΘS={b|b+s∈B∀s∈S}

(3)

这种运算同样是用结构元S以原点为中心扫描整幅图像。

将先进行腐蚀再进行膨胀的运算称为开运算,记作BoS:

BoS=(BΘS)⊕S

(4)

将先进行膨胀再进行腐蚀的运算称为闭运算,记作B·S:

B·S=(B⊕S)ΘS

(5)

膨胀运算使物体的边界变大,能够连接原本断裂的物体。而腐蚀运算能够使物体在细的连通处断裂,并会使图片中的物体缩小,且结构元越大缩小得越厉害。另一方面,开运算使图像轮廓变得光滑。在不改变轮廓大小的情况下,能断开狭窄的链接和消除毛刺。闭运算通常能够弥合狭窄的间断。在研究中,对轴承外圈的二值图采用形态学开运算。为了达到去除内壁的目的,经多次试验,选用正方形结构元(边长为15像素)。如果结构元过大,会腐蚀轴承外圈;若结构元太小,则不能完全去除内壁。

2.5 边缘提取

我们把图像中点周围灰度值有阶跃性变化或屋顶变化的点称为边缘点。通过检测边缘点来达到边缘检测的目的。基本的边缘检测方法有基于最大梯度原理的一阶倒数的边缘算子,如:Roberts算子、Sobel算子、Prewitt算子[7-9]。它们虽然考虑了领域的信息,边缘的定位效果不错,但是检测出的边缘会出现多像素宽度。其次是基于二阶导数的边缘检测算子,有拉普拉斯算子和高斯-拉普拉斯算子。拉普拉斯算子对噪声很敏感,如果预处理还存在噪声,将引入新的边缘。而高斯-拉普拉斯算子能抑制比较尖锐的边缘,故尖锐的边缘无法被检测到。此外,还有Canny边缘检测算法。其基本思想是:首先对图像进行Gauss平滑滤波;然后抑制一阶差分梯度幅值的非最大值,即保留局部最大值点;最后通过两个阀值来检测和连接边缘。

运用试验中比较常见的边缘检测算子后发现,Roberts算子和Log算子定位精度高,Sobel算子、Prewitt算子检测斜向阶跃边缘效果好,Robert算子检测水平和垂直边缘效果较好,Log算子不具备边缘方向检测的能力,Sobel算子可以提供最精确的边缘方向估计。同时,Roberts和Log算子定位精度虽高,但受噪声影响大,而Canny算子是一种边缘定位和抗噪性较好的折中选择。另外,课题中自适应阀值化也可以得到图像的边缘。针对强照明或反射梯度的图像,需要根据梯度进行阀值化时,自适应将非常实用,需使用中值和高斯两种思想相结合加以解决。

对轴承外圈使用不同的算子进行处理,通过比较发现,Roberts、Sobel、Prewitt三种算子对于轴承外圈检测效果相差不大;Sobel、Laplacian和Canny三种精度都在一个或两个像素,自适应偶尔出现三个像素。虽然Canny算子既能抑制噪声,又能达到良好较细的边缘,但在水平和竖直方向上边缘都是两个像素,如图4(a)所示。而Laplacian是斜率越大的地方只有一个像素,斜率相对小的地方为两个像素,如图4(b)所示。针对轴承外圈的圆形轮廓提取,斜率偏大,故选择Laplacian作为边缘检测算法能得到单像素边缘,最终得到了单像素的边缘图像,其形状是同心圆。

图4 边缘检测算子比较图

3 尺寸检测及分析

通过Laplacian边缘提取后,得到了轴承外圈的内外边缘。为了分离内外边缘,首先填充整个图像,再提取出外边界。通过将Laplacian处理后的图像减去外边界,就可以得到内边界图像。为了检测轴承外圈或轴承内圈的半径,需要进行尺寸标定,得知每个像素所代表的实际尺寸。研究中将标块置于检测轴承的同一高度平面上,使用标准的Hough变换检测法,检测出标块中的圆并得到圆的半径[10-11]。以实际的半径值和像素的比例作为检测图像和实际尺寸的比例因子。为了达到区别变形和分类的目的,采用下述方法对边界图像进行处理。

①首先计算边界图像的边界面积和周长。

②由周长l=2πra知,ra=l/2π。

③选取图像轮廓中水平距离最大的两点和竖直距离最大的点,所在的水平直线和竖直直线的交点C坐标为(x0,y0)。统计出所有的像素值为255的像素点(xi,yi)总数为N,则点C到所有像素为255的点的距离ri为:

(6)

④求得到点(xmin,ymin)距离最小值rmin和到点(xmax,ymax)距离最大值rmax。若(x0,y0)、(xmin,ymin)和(xmax,ymax)三点在一条直线上,则半径rb=(rmin+rmax/2)。若不在同一条直线上,则试验发现误差比为1/450,故减去0.5个像素作为修正值 rb=(rmin+rmax)/2-0.5。

⑤若有微小变形,由椭圆周长l=2πb+4(a-b)可知,变形周长可近似表示为l=2πr+4Δ,则r=l/2π-2Δ/π。设误差μ=|ra-rb|,经过多次试验,设定值μ为3。若μ超过阀值,则剔除。

⑥以ra乘以比例因子c作为实际检测尺寸r,以0.05mm为分类界限,进行分类。同时,在实际检测线上,由于标定可能带来误差,可通过一次性加入标定修正常量ε,得到最终的实际尺寸d=2r=2ra/(c+ε)。

4 结果及分析

表1中,-I表示小于标准尺寸的轴承外圈。

对轴承外圈,主要考虑外环的尺寸;而对内圈,主要考虑内环尺寸。轴承外圈以外环分类,轴承内圈以内环分类。由于轴承外圈一般对大径尺寸偏差要求更严格,因此在上述处理过程中,以轴承外圈作为处理和分类基础。而处理轴承内圈则以小径尺寸作为参考依据,这里不再重复叙述。

5 结束语

研究中所检测的轴承外圈尺寸为55 mm,设定的研究精度为0.05 mm,以满足每0.05 mm的分类需求,因此选用130万像素的工业相机。若需要提高精度,可以采用拼接技术、亚像素技术或提高相机分辨率来实现。同时,文中的半径提取方法区别于常见的最小二乘和Hough变换的半径提取方法,使检测不再限于理想圆。此外,该检测及分类方法不仅可以作为独立工序运作,还可以融入到轴承组装的自动化生产线中,提高轴承制造的自动化程度。

[1] 唐飞.机器视觉圆钢坯轮廓与裂纹测量[D].成都:电子科技大学,2014.

[2] 雷良育,周晓军.基于机器视觉的轴承内外径尺寸检测系统[J].农业机械学报,2005,36(3):131-134.

[3] 刘科文,周平,付斌斌.基于机器视觉的圆环形零件行位尺寸自动测量[J].工业控制计算机,2010,23(7):1-3.

[4] 刘胜利.基于工业视觉的轴承尺寸在线检测技术[D].西安:西安工业大学,2014.

[5] 崔明,顾启民,黄霞.基于机器视觉的轴承滚动体缺陷检测算法研究[J].组合机床与自动化加工技术,2015(11):74-78.

[6] 刘国阳.基于机器视觉的微小零件尺寸测量技术研究[D].哈尔滨:哈尔滨工业大学,2014.

[7] 陈文达,白瑞林,吉峰,等.基于机器视觉的轴承防尘盖表面缺陷检测[J].计算机工程与应用,2014,50(6):250-254.

[8] LUGHOFER E.On-line evolving image classifiers and their application to surface inspection [J]. Image and Vision Computing,2010,28 (7):1065-1079.

[9] DERGANC J,LIKAR B,PERMU F.A machine vision system for measuring the eccentricity of bearings[J].Computer in Industry.2003,50(1):103-111.

[10]NARANBAATAR E,KIM H S,LEE B R.Radius measuring algorithm based on machine vision using ltrative fuzzy search method[J].International Journal of Precision Engineering and Manufacturing,2012,13(6):915-926.

[11]SHEN H,LI S X.Bearing defect inspection based on machinevision[J].Measurement,2012,45(1):719-733.

Detecting and Classifying the Inner-outer Ring Sizes of Bearings Based on Machine Vision

In practical production line of bearings,the same model bearings are classified and assembled according to their different sizes of inner and outer rings.The technology of machine vision is researched,and a set of detection and classification system for inner and outer ring sizes of bearings is designed to replace the manual inspection and classification.Through designing detection mechanism,image filtering,binarization,camera and lens calibration; morphology removing the lining,and edge extraction,etc.,the goals of detection and classification are achieved.In the measurement of sizes,by operating two special pixel points,the inner-outer radius of the bearing is obtained,which avoids the positioning for the center of circle and contour extraction.Test shows that the system well implements the detection and classification of inner and outer ring sizes of bearings.

Bearing Machine vision Image processing Size detedion Camera calibration Filtering Binarization Edge detection Contour extraction

范帅(1992—),男,现为电子科技大学机械工程专业在读硕士研究生;主要从事机器视觉应用方向的研究。

TH13;TP391

A

10.16086/j.cnki.issn 1000-0380.201611021

修改稿收到日期:2016-04-14。