风电叶片双锤激振加载振动耦合特性及试验研究

2016-12-22廖高华乌建中来鑫

廖高华,乌建中,来鑫

风电叶片双锤激振加载振动耦合特性及试验研究

廖高华1, 2,乌建中1,来鑫1

(1. 同济大学机械与能源工程学院,上海,201804;2. 南昌工程学院机械与电气工程系,江西南昌,330099)

针对风电叶片双锤激振加载过程出现振动耦合特性,对叶片疲劳加载系统进行合理简化,基于拉格朗日方程建立动力学数学模型。利用小参数周期平均法对其在共振条件下的幅频特性进行求解,通过相平面法得到振动系统的耦合特性及稳定性条件,对系统振动耦合过程主要影响参数进行数值仿真。在此基础上对系统耦合同步传动、动态分岔耦合、振动耦合同步控制、叶片加载过程进行试验研究,验证理论分析的正确性及控制的有效性,为进一步开发高效的风电叶片疲劳加载试验系统,提供理论支持和试验依据。

风电叶片;疲劳试验;双锤激振;耦合

疲劳损伤是导致叶片损坏的主要原因之一,只有进行全尺寸叶片的疲劳测试才能提供对设计的可靠确认[1−2]。国外风电产业技术发展和应用起步较早,对于叶片疲劳相关问题的分析也进行了大量的研究探讨,积累了较多的检测经验,目前丹麦LM公司、美国NREL和荷兰WMC等对多轴和多点加载等新方法进行研究[3]。国内风电设备产业虽然发展较晚,但风电叶片疲劳试验检测技术有较快发展,检测技术研究已进入行列先进,风电叶片检测已经形成外资企业、民营企业、研究院所等多元化的投资形式。由于设备成本低等优点,中国科学院工程热物理研究所、上海玻璃钢研究院等单位采用偏心块共振加载模式进行单点单轴疲劳加载试验[4]。偏心块结构的加载系统由疲劳加载支座、偏心质量块、叶片夹具、电机、减速箱及电控系统等组成,偏心块加载装置与叶片之间通过木鞍相连[5]。大型风力发电机组是我国和世界发达国家未来几年的发展趋势,随叶片长度的增加,柔度和阻尼耗能的增大,加载设备所需功率也随之增大。通过增加动力系统关键参数偏心块质量及旋转臂长所带来的问题是加载力点与叶片间偏矩加大,加载力与叶片耦合更严重,且设备成本增加。锤联动激振加载风电叶片,对叶片施加更合理的加载力,解决了单台激振锤功率有限的问题,同时叶片受到的试验载荷更符合设计载荷,缩短试验时间。在实际应用中,激振加载过程中的存在非线性及动力耦合等问题,其动力学性能变得复杂[6]。激振系统存在主共振、次谐波以及超谐波共振,在共振情况下,较小幅度的外部激励就会产生很大的响应,甚至会出现跳跃现象。基于上述原因,本文作者对两偏心块驱动疲劳加载系统,建立动力学数学模型,求解系统的幅频特性,研究加载系统的振动行为,分析其在共振条件下的耦合特性及稳定性条件,得出基本的耦合规律,并通过试验研究,验证理论分析的正确性及控制的有效性。

1 系统动力学模型及求解

在疲劳加载系统中,加载装置与风电叶片之间通过夹具相连。根据文献[5, 7],对系统建模时作了如下合理假设:1) 叶片近似为线性弹性体,叶片在振动过程中受到弹性力及阻尼力作用,刚度系数为分段函数,不同范围内具有不同的弹性系数,且叶片黏性阻尼起主要作用,叶片竖直方向的阻尼力和弹性力分别为速度和位移的线性函数;2) 连接夹具与加载源均为均质刚体,叶片做平面运动。在上述假设前提下,根据疲劳加载试验过程,建立系统动力学模型如图1所示。图1中为振动体质心,建立基础坐标系,力学模型为一种具有对称非线性弹性的系统,单位质量上弹性力函数()。

图1 叶片激振力学模型

1和2为激振锤质量块的质量,0为叶片质量,由于激振锤装置与叶片之间没有相对位移,故将其看成整体,为振动体总质量,,1和2为叶片单位质量上的刚度系数,,。

(1)

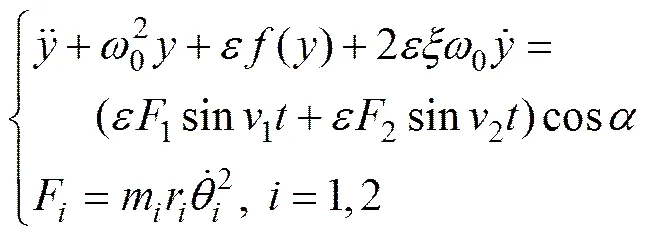

振动体在平面内运动,由达朗贝尔力学原理可得加载系统的振动方程为

疲劳加载系统采用三相异步电机,基于其二相同步旋转坐标系下的数学模型,状态方程[8]可表示为:

(3)

(4)

式(2)~(4)构成了两锤激振加载系统振动耦合数学模型。从数学模型上看是一个多变量耦合的非线性系统,加载系统与叶片运动之间存在着相互耦合关系。

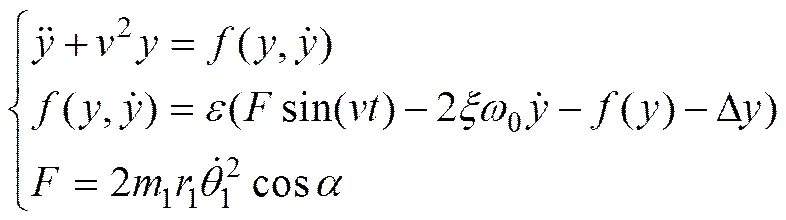

利用平均法[9]对式(5)进行求解,每一个周期内认为其振动为简谐振动,但下一个振动的振幅与相位角发生微小的改变。设解为

(7)

(8)

式中:

,

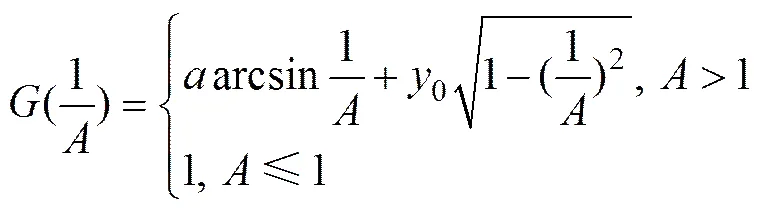

通过式(10)绘出疲劳加载激振系统幅频与相位差之间特性曲线簇,如图2所示。由图2中曲线变化趋势可以看出:由于系统的弹簧刚度发生变化,使得系统的固有频率曲线发生偏移。随着相位差减小,振幅加大,系统的非线性特性越明显。幅频曲线中的段为不稳定部分,位移出现了振幅跳跃等现象。

图2 振动幅频特性曲线簇

Fig. 2 Amplitude frequency characteristic curves

2 机电耦合特性及稳定性条件

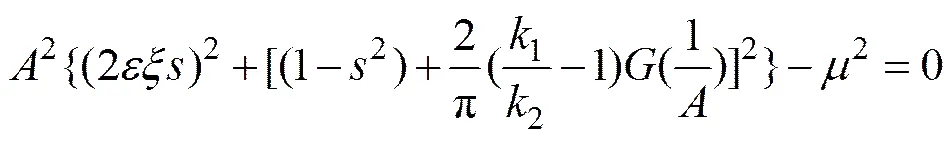

振动耦合产生的外因是振动状态影响电机负载转矩的变化,取一个振动周期内负载转矩的平均值反映耦合规律。由非线性平均法的思想,和在一个周期内近似地看成不变,由式(6)可得振动加速度,第台激振锤偏心块所受的负载转矩为

由式(11)可知:外负载特性与振动系统的幅频特性曲线相关,激振系统的振动特性会直接影响电机的外负载特性,造成了耦合的特殊性,振动加速度也会出现跳跃以及电机外负载会出现突变。

对于叶片加载系统激振锤的电机轴系,其运动方程可表示为

式中:1和2分别为电机1和电机2旋转轴的转动惯量;1和2分别为电机1和电机2旋转轴的阻尼系数;1和2分别为电机1和电机2旋转轴的电磁转矩;11和22为旋转偏心块的偏心矩。

(13)

(14)

式(14)的雅克比矩阵为:

设:

(16)

(17)

>(19)

由式(19)可知:当系统的振动状态与振动参数满足一定关系时,相位差趋近于某固定值[10]。加大偏心矩m00、转动惯量0及振幅,减小旋转轴的阻尼系数0,并且要尽量使用运行特性一致、参数相同的电机(尽量小),有利于系统的稳定性。

3 系统振动耦合特性数值仿真

采用Matlab/Simulink软件对理想状态下加载过程进行数值仿真。参考IEC 61400−23风电机组叶片规范与文献[7, 11],仿真时以9 m叶片为参考加载对象,选取叶片疲劳加载系统的摆锤质量1=30 kg,叶片质量2=360 kg,在叶片两加载点处的刚度系数近似为1=15.8 kN/m,2=17.5 kN/m,阻尼近似为350 (N∙s)/m。假定两激振锤的机械结构、几何尺寸、电机性能等参数一致,进行数值仿真。

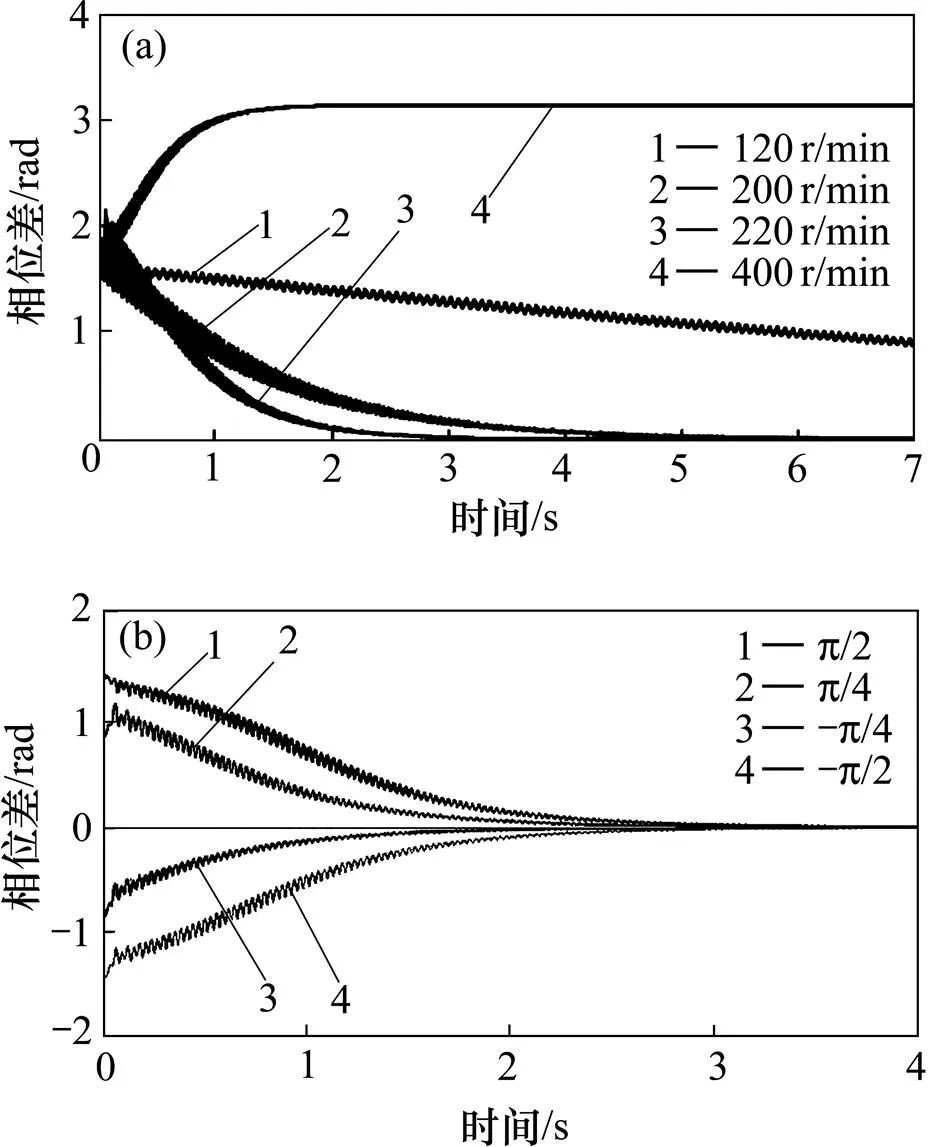

当两激振锤电机转速相等的仿真结果如图3所示。由图3可以看出:在理想情况下相位差会逐步收敛于0 rad,并且电机转速在一定范围内越高,收敛的速度越快,但当电机的转速达到400 r/min时,相位差会趋于非零值,如图3(a)所示,说明能使相位差收敛于0 rad的电机转速有极限值,该值与叶片参数、加载系统参数等密切相关。设定不同初始相位差的仿真结果如图3(b)所示,在不同的初始相位差的情况下,相位差都能趋于0 rad或某个固定值,初始相位差越小,收敛速度越快。

根据GL风电机组规范叶片标准,激振锤2固定在叶片展向70%处,激振锤1在叶片展向位置小于激振锤2,且两者之间的安装距离s,两电机的转速皆设置为210 r/min。图4所示为两激振锤之间的安装距离s对耦合的影响。由图4可知:随着安装距离s的加大,相位差趋于0 rad或某个固定值的趋势越强。当两激振锤安装距离越大时,振动状态中偏转振动占有的成分加大,相位差有趋于0 rad的趋势。

(a) 不同转速时相位差;(b) 不同初始相位差时相位差

Ls/m:1—0.5;2—1.0。

不同驱动频率对系统同步加载时,叶片振幅曲线如图5所示。当两激振锤回转速度相同并接近于叶片固有频率(转速220 r/min)时,振动趋于同步,叶片振幅会由最初的波动状态逐渐趋于稳定,如图5(a)所示,这种振动现象是“加载驱动源−叶片”之间振动耦合的结果。两激振锤与叶片固有频率相同时发生共振现象,叶片幅值迅速上升到最大,若两者频率相差较大,偏离共振时的转速约为180 r/min,叶片振幅则出现较大的波动,如图5(b)所示。

4 试验研究

将风电叶片固定在疲劳加载基座上,利用支架和叶片夹将两加载装置固定在叶片上,两疲劳加载装置分别固定在距离叶片根部65%及45%处。齿轮测速传感器实时检测偏心块的位置信号,送入控制器,控制器实时计算出相位差及电机速度,扫描捕捉叶片的共振点,激光测距仪监测叶片加载点处位移,叶片两锤激振加载装置如图6所示。

图6 双激振加载试验装置

耦合同步传动试验时,双锤激振装置中只有1台启动,假设改变激振锤1的转速a(a=220 r/min时,振动频率等于共振频率3.67 Hz),测量两激振锤的转速及相位差信息,试验结果如图7所示。

从试验结果可知:当a=210 r/min时,耦合作用激振锤2转速经过较大的波动后进入同步耦合状态,如图7(a)所示;当a<210 r/min时,激振锤2的运动较为微弱和混乱,不能实现与激振锤1的转速同步;当a>250 r/min时,能激发激振锤2的运动,但两激振锤转速变化较紊乱,如图7(c)所示,不能实现同步耦合传动。当210<a<250 r/min时,能够实现耦合同步传动,当a=220 r/min时,较容易实现耦合同步传动,相位差最后稳定在附近小波动,如图7(d)所示,实现了同步耦合传动。在共振点较容易满足同步性条件,低于共振点不能实现同步传动的原因是振幅及振动加速度较小,不足以维持系统的同步运转。

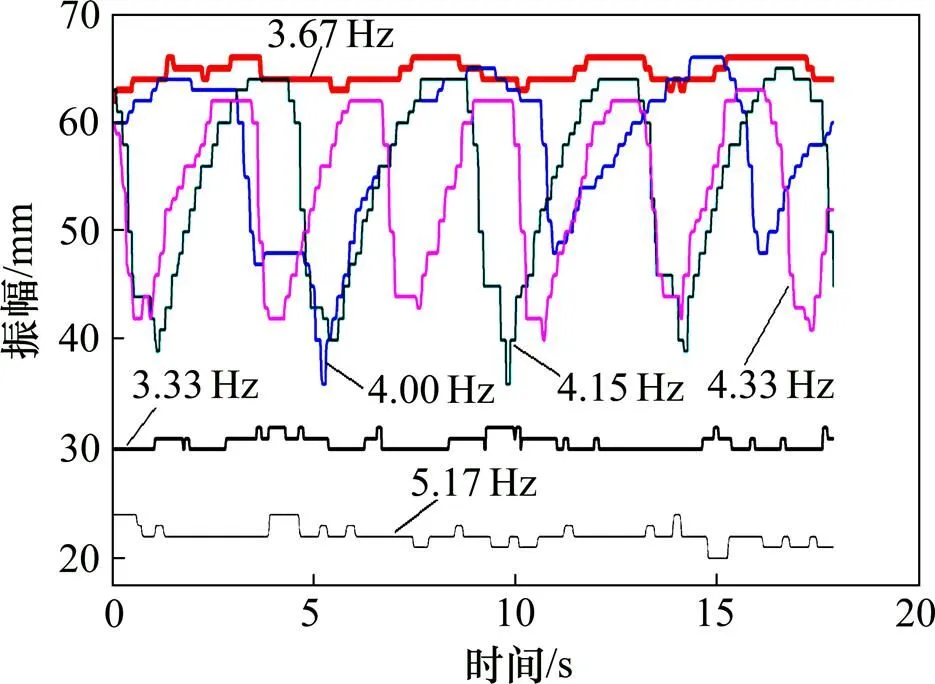

对于加载系统激振的叶片为非线性对象,共振点偏离系统固有频率,可能会出现振幅跳跃等现象的动态分岔,电机的转速发生突变,相位差急剧变化,进而影响系统的振动状态。通过试验验证分岔耦合现象的存在,试验时改变电机的转速(激振锤频率),通过测试叶片振幅变化达到验证动态分岔耦合的目的。图8所示为试验测试得出的各激振频率下的振幅曲线,频率较低时振幅曲线较平稳,且幅值较小;当激振频率等于系统的固有频率3.67 Hz(转速220 r/min)时具有最大的稳定振幅,而激振频率超过共振频率达到 4 Hz(转速240 r/min)附近时,振幅出现突变,5 Hz时不会出现振幅的突变,并且振幅较小。试验结果与理论推导吻合,证明了存在动态分岔耦合现象。

两锤激振叶片时,当满足同步性条件[12],两激振锤的转速与相位趋于同步,相位差会自动趋于某个固定值。控制同步是实现锤联动激振加载的有效方式之一,图9所示为控制同步下的相位差实测曲线,试验时同步控制策略与算法采用虚拟主令控制方式[13]。在控制作用下相位差能维持在零附近,能消除自同步带来的固定相位差,在满足电机功率的条件下对激振系统的同步控制是可行的。

(a) na=210 r/min;(b) na=220 r/min;(c) na=260 r/min;(d) 同步时的相位差曲线

图8 各种频率下的振幅测量曲线

图9 控制同步的相位差曲线

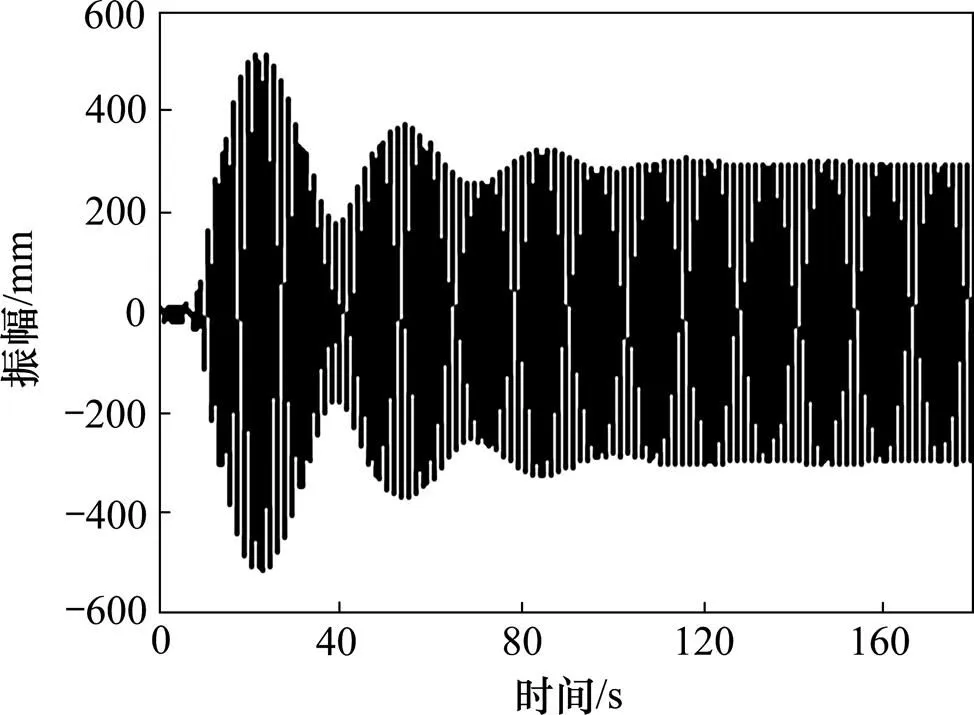

采用控制同步方式,两激振锤偏心块回转驱动速度为200 r/min(频率3.33 Hz),低于叶片的低阶固有频率,并且偏离共振的转速较小,约为20 r/min,叶片振幅在经历较大的波动之后,值趋于平稳,此时叶片的振幅仅维持在300mm左右,出现了数值仿真中的同步现象,叶片振幅变化曲线如图10所示。叶片在受迫振动时,叶片振动频率并不总等于激振频率,当激振频率大于某个值(本次频率扫描试验转速约为190 r/min)时,叶片振动频率基本等于激振频率。

图10 叶片振幅曲线(频率为3.33 Hz)

5 结论

1) 双锤激振疲劳加载系统幅频曲线与系统刚度系数变化、两激振锤的相位差有关系,外负载特性与幅频特性曲线相关,使用运行特性一致、参数相同的电机,加大偏心矩、振幅、转动惯量,减小旋转轴的阻尼系数以有利于系统的稳定性。

2) 激振锤之间相位差的变化与电机转速、安装距离以及叶片的参数等因素密切相关,激振装置与叶片之间存在着较强的力与能量的传递,激振频率与叶片固有频率偏差较小时,固存的机电耦合现象会导致叶片振幅稳定,若偏差增大,叶片振幅则发生剧烈波动。

3) 在共振点附近可能会出现动态分岔耦合现象,不同于激振锤的频率跳变现象,分岔耦合是由于叶片的非线性振动特性造成的,通过工作频率避开分岔点或控制的方式可避免转速波动到分岔区。

4) 两激振锤之间通过同步性转矩将能量传递,转速变化使之达到平衡稳定状态,相位差趋于零或固定值,并与系统的固有频率、非线性程度、电机参数、电磁转矩差相关。在满足电机功率的条件下对双锤激振系统控制可取得较好的同步效果。

参考文献:

[1] JENSEN F M, FALZON B G, ANKERSEN J, et al. Structural testing and numerical simulation of a 34 m composite wind Tuthine blade[J]. Composite Structures, 2006, 76: 52−61.

[2] 李德源, 叶枝全, 陈严, 等. 风力机叶片载荷谱及疲劳寿命分析[J]. 工程力学, 2004, 21(6): 118−123. LI Deyuan, YE Zhiquan, CHEN Yan, et al. Load spectrum and fatigue analysis of the blade of horizontal axis wind turbine[J]. Engineer Mechanics, 2004, 21(6): 118−123.

[3] SHAMSAEI N, GLADSKYI M, PANASOVSKYI K, et al. Multiaxial fatigue of titanium including step loading and load path alteration and sequence effects[J]. International Journal of Fatigue, 2010, 32(11): 1862−1874.

[4] 石可重, 赵晓路, 徐建中. 大型风电机组叶片疲劳试验研究[J]. 太阳能学报, 2011, 32(8): 1264−1267.SHI Kezhong, ZHAO Xiaolu, XU Jianzhong. Research on fatigue test of large horizontal axis wind turbine blade[J]. Acta Energiae Solaris Sinica, 2011, 32(8): 1264−1267.

[5] 张磊安, 黄雪梅. 风电叶片单点疲劳加载过程数值仿真与试验[J]. 振动、测试与诊断, 2014, 34(4): 732−736.ZHANG Leian, HUANG Xuemei. Simulation and test of wind power blades single point fatigue loading process[J]. Journal of Vibration, Measurement & Diagnosis, 2014, 34(4): 732−736.

[6] 刘冠麟, 鄂加强, 张彬. 兆瓦级风电机组风力桨叶多学科设计优化[J]. 中南大学学报(自然科学版), 2013, 44(1): 140−148.LIU Guanlin, E Jiaqiang, ZHANG Bin. Multi disciplinary optimization design on blades of MW wind turbine[J]. Journal of Central South University (Science and Technology), 2013, 44(1): 140−148.

[7] HAUPFEAR W M. The development of an adaptive control system for a phase locked excitation method for advanced wind turbine blade fatigue testing[D]. Daytona Beach: Embry Riddle Aeronautical University, 2010: 21−23.

[8] 王锋, 姜建国, 颜天佑. 基于Matlab 的异步电动机建模方法的研究[J]. 系统仿真学报, 2006, 18(7): 1733−1741. WANG Feng, JIANG Jianguo, YAN Tianyou. Methods of asynchronous motor model simulation based on Matlab[J]. Journal of System Simulation, 2006, 18(7): 1733−1741.

[9] 李小号, 刘杰, 刘劲涛. 单质体非线性系统谐波锐共振的谐振同步分析[J]. 机械工程学报, 2010, 46(1): 86−91.LI Xiaohao, LIU Jie, LIU Jintao. Analysis of harmonic oscillation synchronization for the single-mass nonlinear system under harmonic wave sharp resonance condition[J]. Journal of Mechanical Engineering, 2010, 46(1): 86−91.

[10] ZHAO Cunyu, ZHANG Yimin, WEN Bangchun, et al. Synchronisation and general dynamic symmetry of a vibrating system with two exciters rotating in opposite directions[J]. Chinese Physics B, 2010, 19(3): 030301−7.

[11] 单光坤, 关新, 宋世东. 100 kW风力发电机叶片疲劳分析[J]. 可再生能源, 2010, 28(2): 21−26.SHAN Guangkun, GUAN Xin, SONG Shidong. Fatigue analysis on blade of 100kW wind turbine[J]. Renewable Energy Resources, 2010, 28(2): 21−26.

[12] 罗春雷, 韩清凯. 液压驱动控制的偏心回转系统同步特性[J]. 机械工程学报, 2010, 46(6): 176−182. LUO Chunlei, HAN Qingkai. Synchronization characteristics research of eccentric gyration system controlled by hydraulic driving[J]. Journal of Mechanical Engineering, 2010, 46(6): 176−182.

[13] 来鑫, 乌建中, 周文, 等. 桩锤同步振动系统的机电耦合特性及同步控制[J]. 同济大学学报(自然科学版), 2012, 40(6): 920−925.LAI Xin, WU Jianzhong, ZHOU Wen, et al. Synchronization control and electromechanical coupling characteristics of pile hammer synchronous vibration system[J]. Journal of Tongji University (Natural Science), 2012, 40(6): 920−925.

(编辑 杨幼平)

Experimental study and coupling characteristics of double hammer excitation fatigue loading system

LIAO Gaohua1, 2, WU Jianzhong1, LAI Xin1

(1. College of Mechanical Engineering, Tongji University, Shanghai 201804, China;2. Department of Mechanical and Electrical Engineering, Nanchang Institute of Technology, Jiangxi 330099, China)

The double hammer excitation fatigue loading system was simplified for the coupling-problem occurring in case of wind turbine blade loading multi-point excitation. The dynamic mathematical model was established based on lagrange equations by using the two eccentrical blocks’ vibration loading as object. Electromechnical coupling equations for the system was constructed and then the electromechanical coupling was solved by using the small parameter cycle average method in resonance conditions. The electromechnical coupling characteristics and stability conditions of vibration system were obtained by the phase plane method. The mechanism of system coupling was revealed. On this basis, the mechanical and electrical coupling characteristics of primary resonance, system dynamic bifurcation coupling and synchronization control were studied. The coupling characteristics of dynamic bifurcation and avoiding method were obtained. Finally, the correctness of theoretical analysis through the test provides guidance for the engineering application of the fatigue loading system.

wind turbine blade; fatigue test; double excitation; coupling

10.11817/j.issn.1672-7207.2016.11.011

TH112

A

1672−7207(2016)11−3692−08

2015−11−10;

2016−02−25

国家自然科学基金资助项目(51505290) (Project(51505290) supported by the National Natural Science Foundation of China)

乌建中,博士,教授,从事机电液控制研究;E-mail: tjjd328 @163.com