某叶栅风洞栅前流场的分析与改进

2016-12-21王治敏徐让书赵长宇

王治敏,徐让书,赵长宇

(沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

某叶栅风洞栅前流场的分析与改进

王治敏,徐让书,赵长宇

(沈阳航空航天大学 航空航天工程学部(院),沈阳 110136)

为了探究造成叶栅风洞栅前测点处流动不稳定性的主要原因,以某平面叶栅风洞实验段为模型,使用数值模拟技术对叶栅实验器进行全场仿真,考察影响栅前测点处流动不均匀性的主要因素。结果表明,实验器上部角区产生的严重的流动分离会引起栅前测点来流产生大的偏转,通过加装叶片和测点下移的方法使得栅前测点处的流动得到很大改善。

叶栅风洞;流动不均匀性;数值计算

在进行平面叶栅风洞压气机叶片实验时,栅前平均Ma是一项控制实验状态的重要参数,在实验中它的获取是通过在侧壁开设静压孔,以侧壁栅前静压通过计算得到栅前等熵Ma,所以它的准确性将决定试验的准确性。由于叶栅风洞内的参数只能通过有限的测点得到,栅前测点处流动的不均匀性通常会导致测量结果的不精确性,所以为了探究造成栅前测点处流动不稳定的主要因素并加以改进,通过数值模拟对试验段进行全场仿真是必要的。

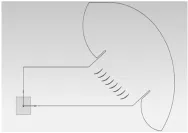

1 实验模型

采用的模型是涡轮研究院的300 mm×160 mm的低、跨、超平面叶栅风洞,使用UG建模,经简化的实验段模型如图1所示,叶栅的展弦比为1.768,从上到下对叶片依次编号1~8。侧壁静压孔与叶栅相对位置如图1所示,从上到下均匀分布31个测点依次编号1~31。它的工作过程是,在实验中通过侧壁静压孔计算得到栅前平均等熵Ma,调节入口总压来满足预先设定的栅前平均等熵Ma,气流从入口进,经平面叶栅通道从出口排出。本文探讨的是在叶栅的安装角分别为33°、38°、41.5°,侧壁栅前平均Ma为0.75、0.868等6种工作状态。其中叶栅安装角41.5°,栅前平均Ma=0.868为设计工况。

图1 实验段模型

1-入口;2-出口;3-侧壁静压孔;4-叶栅;5-侧壁;6-尾板

1.1 模型的简化

为了探究栅前测点处流场不均匀的原因并进行改进,需要对大量的工况进行数值模拟,尽管对三维模型进行了很大的简化,但网格数量巨大,每一个工况的计算都需要大量的时间,故采用简化的二维模型为研究对象。以叶栅安装角为38°为例,简化得到的二维模型如图2所示。

图2 二维模型

1.2 网格的划分

网格的划分是一项重要的内容,为使流场的模拟更加精确,并尽可能地提高流场空间流动的分辨率,需对流场进行分区处理,对于重点的关注区域(如叶栅流道附近流场)进行网格加密处理,在试验段流场下游外部,使用简化的非结构网格。

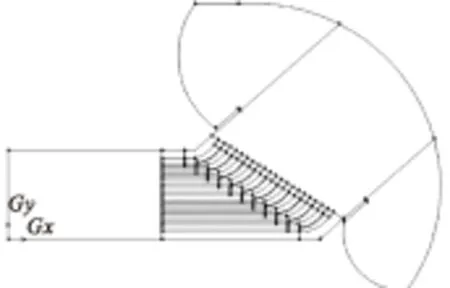

图3为试验器中叶栅实验段流道的拓扑划分,可以清楚地看到,在整个叶栅试验器流道中,每个叶片周围都按照结构网格划分原则被划分成H型区域[1-2],这将最大限度地保证每个叶片周围都具有相同的高品质结构性网格。图4显示出整个试验器流道的二维空间拓扑方案,图4中关键流动区域与非重要流场被分割开,这将有助于保证关键区域使用高密度网格的同时,在不重要区域使用粗大网格,最大限度地在“保证计算精度”和“充分利用计算机资源”之间获得平衡[3]。

图3 进气角为33°试验段流场H型拓扑分块模型

图4 进气角为33°二维模型流场的拓扑结构

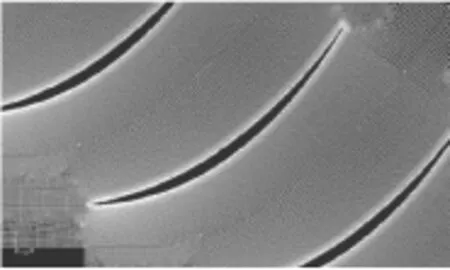

在对试验器叶片表面进行边界层处理时,边界层的网格设置6层,底层厚度为0.1 mm。当设置底层厚度为0.05 mm时,以计算得到的栅前平均Ma为标准进行对比,发现二者仅相差2%,则认为底层厚度0.1 mm是科学的,网格总量在70万左右。图5为叶栅流道的H型结构网格局部放大图,整个叶栅通道结构化网格质量非常好。其中图6为流场网格划分的总体视图,在叶栅试验件附近区域网格划分最为致密,在试验器出口远离主流道的流场空间,网格划分较为稀疏。

试验器进气角为38°和41.5°流场模型的网格划分结果,其对流场网格质量的控制原则与进气角33°模型完全一致,在此不再赘述。

图5 叶栅流道的H型结构网格局部放大图

图6 进气角为33°二维模型网格总体图

1.3 计算方法

采用商用CFD软件FLUENT,求解三维Reynolds时均方程。在栅前Ma为0.75和0.868时,会有激波产生,所以叶栅风洞内的流动是跨声速流动。湍流模型采用Menter[4]发展的SST-Kω模型,SST-Kω是将k-ω模型在近壁区的健壮性和精确公式与k-ε模型在远场的自由流无关性有效地结合起来,对于有逆压梯度流动、翼型、跨声速激波等流动,SST-Kω更精确、更可靠,并得到了广泛的应用[5-10],输运方程为

求解器采用基于密度的稳态求解,为了使计算更快地收敛采用隐式求解方法,空间坐标的微分项的离散方式为二阶迎风格式(Second-Order Upwind Scheme),梯度和导数的计算采用基于单元的最小二乘法(Least Squares Cell Based)。对流通量采用AUSM+[11]格式,相比于Roe[12]通量差分分裂格式,AUSM+具有以下优点:对于接触和激波不连续性能够准确分辨,保持标量的正性,在驻激波和移动激波处无振荡。边界条件如表1所示,工况下0.75/33°等为栅前测点平均Ma=0.75,叶栅安装角为33°,下文中工况均采用此种表示方法。

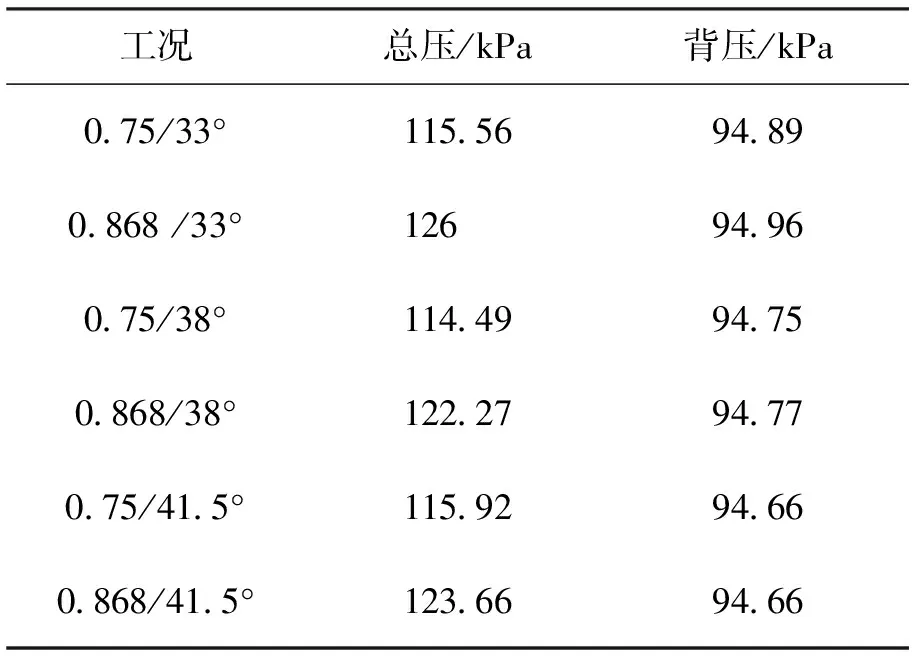

表1 边界条件

工况总压/kPa背压/kPa075/33°1155694890868/33°1269496075/38°1144994750868/38°122279477075/415°1159294660868/415°123669466

2 结果分析

当气流到达叶栅前缘,会在前缘点前分成两股,一股沿叶背向下偏移,一股沿叶盆向上偏移。对于不同的叶栅安装角,只有栅前测点处来流偏转角从侧点1~31变化幅值小且均匀,来流才是比较均匀的。如果来流向下的偏转角过大,会在叶背产生强烈的流动分离和较大的涡,从而影响到下部叶片的栅前来流。如果这种影响蔓延到第3个叶栅,会使得来流攻角偏离设计工况,给实验的精确度带来影响。

图7为工况0.75/33°的栅前来流迹线图,可以看到前2个叶片引起的流动分离确实很严重,足以影响到测点处的流场均匀性。其中栅前偏转角度的计算公式为

Vx和Vy是栅前测点的速度在x和y方向的分量,由于采用稳态求解对于此非稳态现象[13-16],Vx和Vy是迭代收敛后每迭代一步获取一个值,然后取平均值。

图7 第1~3叶栅前迹线图

2.1 8个叶片和10个叶片栅前流场对比

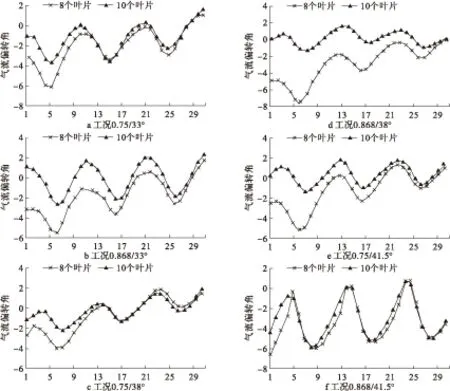

如图8所示,在1~2叶栅间的测点处的偏转角很大,2~3叶栅间的偏转角稍有减小,但还是影响到了3~4叶栅栅前流场的均匀性。为了减轻角区产生的流线偏折和上部叶片流动分离对测量叶栅的影响,在不对实验装置进行大的改动的情况下,选择将实验叶栅按照原有叶片的栅距各安装一个叶片,以试图改善测点处的栅前流场的均匀性,图9为10个叶片和8个叶片的栅前测点处的偏转角度的对比。

图8 第1~4个叶栅前测点偏转角

图9 10个叶片和8个叶片的栅前测点处的偏转角对比

从图9可以看出只有在工况0.868/41.5°下,栅前来流已经很均匀,不需要加装叶栅。但是同样的叶栅安装角栅前来流Ma=0.75时,加装叶栅之后测点1~11的负偏转角有0.5°~2°的改善。说明即使在标准状态下的叶栅安装角如果来流速度偏低,不能使上部角区产生的旋涡迅速带走减轻分离现象,栅前测点处的来流也不是均匀的。

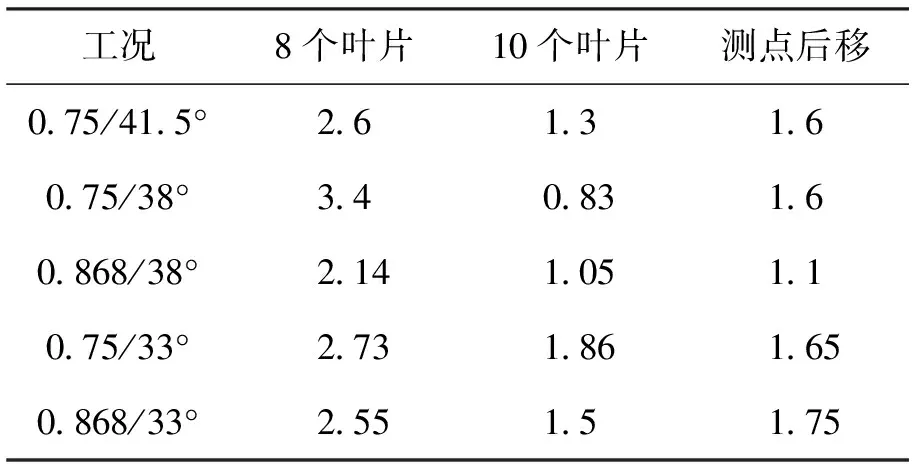

在其它工况下,8个叶片时栅前测点处的偏转角尤其是测点1~11处偏转角很大,加装叶片后通过对比可以看到测点处偏转角有了很大的改善。表2为测点处偏转角度的均方差。表2的偏转角的均方差和以上对比图表明通过加装叶片对于改善测点前的栅前流场是可行的。

表2 测点处偏转角度的均方差对比

工况8个叶片10个叶片075/415°26130868/415°099079075/38°340830868/38°214105075/33°2731860868/33°25515

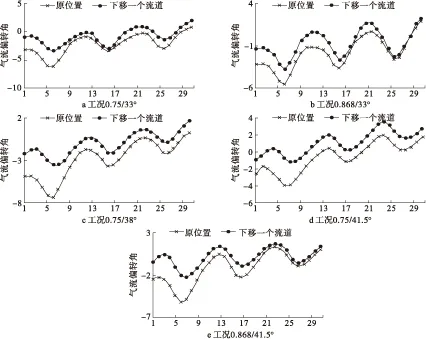

2.2 8个叶片和测点整体下移一个流道栅前流场对比

从图9可以看出在实验位置处测点1~11有

较大的气流偏折角,测点11~31较为均匀。若将测点位置向下偏移一个流道,新的位置上的测点来流偏转角应该比较均匀。图10为工况0.75/33°叶栅6~8的栅前迹线图,从图10中可以看出6~8叶栅前的流线是很均匀的,若将测点位置整体向下偏移一个叶片将很大程度上避开上部流动分离的影响。

图10 第6~8叶栅栅前迹线图

此时以叶栅安装角为33°、38°,栅前来流Ma为0.75、0.868,安装角41.5°等5种工况为例,将原位置的测点和后移一个流道的测点的偏转角做对比,如图11所示。

图11 原位置和测点整体下移一个流道的栅前测点处偏转角对比

将上述5种工况在原位置测点,测点向下偏移一个流道,加装叶片3种方法得到的偏转角均方差,统计在表3。

表3 3种方法测点处偏转角均方差对比

工况8个叶片10个叶片测点后移075/415°261316075/38°34083160868/38°21410511075/33°2731861650868/33°25515175

从表3的均方差的对比可以得到将测点整体向下偏移一个流道对于栅前流场的均匀性有了一定的改进,但是效果不如加装叶片明显。从图11的对比可以看到对于两种叶栅安装角下,在栅前Ma=0.75时测点21~31处的偏转角稍大,此时下部角区产生的旋涡的影响不能忽略,但是相比于上部角区产生的旋涡的影响,下部旋涡的影响较小。

3 结论

(1)叶栅风洞上部角区产生的大的分离,使得流线发生大的偏折,下部叶片的来流攻角变大并远远偏离设计工况,第一个叶片产生的偏折会影响到第3~4个叶片的栅前流场;

(2)通过在上下两端按同样的栅距各加装一片叶片的方法,可以使栅前流场变得均匀;

(3)将测点下移可以得到比在原来测点处更好的结果,但是下部角区产生的旋涡使得下部流线向上偏移产生的影响不能忽略。

[1]王军红.考虑压气机叶片前后缘形状的准正交三维网格生成研究[D].北京:北京航空航天大学,1997.

[2]张辉,马宏伟,蒋浩康.压气机转子三维流场计算中叶尖间隙网格的影响[J].航空动力学报,2006,21(1):137-143.

[3]薛倩,王占学.叶轮机叶片三维网格生成技术的研究[C].中国航空学会动力年会,2010.

[4]MALGE A,PAWAR P.Zonal two equationk-ωturbulence models for aerodynamic flows[J].Journal of Renewable & Sustainable Energy,2015,87(2):123-867.

[5]陈四杰,单勇,张靖周,等.涡轮叶栅超声速流场流动特征与气膜冷却特性[J].航空动力学报,2013,28(11):2448-2454.

[6]佟增军,刘沛清,段会申.二维多段翼型襟翼吹吸气增升控制的数值模拟[C].中国力学学会学术大会2009论文摘要集,2009.

[7]周宇,钱炜祺,邓有奇,等.k-ω SST两方程湍流模型中参数影响的初步分析[J].空气动力学学报,2010,28(2):213-217.

[8]钱炜祺,周宇,邓有奇,等.k-ω SST两方程湍流模型参数辨识初步研究[C].中国力学学会学术大会2009论文摘要集,2009.

[9]杨永,段毅,张强.超声速大迎角分离流中三种湍流模型的比较研究[J].空气动力学学报,2006,24(3):371-374.

[10]黄玉娟,李晓东,陈江.湍流模型对涡轮数值模拟结果的影响[J].工程热物理学报,2007,28(z1):97-100.

[11]LIOU M S.A Sequel to AUSM:AUSM +[J].Journal of Computational Physics,1996,129(2):364-382.

[12]ROE P L.Approximate Riemann solvers,parameter vectors,and difference schemes[J].Journal of Computational Physics,1997,135(81):250-258.

[13]闻学,李志平,周海,等.对环形叶栅内非定常流动特征参数的实验研究[J].航空动力学报,2002,17(5):561-566.

[14]侯安平,周盛.对圆柱和二维扩压叶栅在平面叶栅风洞中旋涡脱落的试验研究[J].空气动力学学报,2004,22(1):101-108.

[15]陈少龙,侯安平,周盛.扩压式叶栅非定常分离流机理研究的频谱分析[J].航空动力学报,2003,18(3):336-342.

[16]康达.高负荷扩压叶栅内旋涡结构建模研究[D].大连:大连海事大学,2015.

(责任编辑:吴萍 英文审校:赵欢)

Analysis and improvement of flow field in front of a cascade wind tunnel

WANG Zhi-min,XU Rang-shu,ZHAO Chang-yu

(Faculty of Aerospace Engineering,Shenyang Aerospace University,Shenyang 110136,China)

In view of a cascade wind tunnel′s experimental section as a simulation model,the full flow filed was calculated using numerical simulation technology to explore the main reasons for causing unsteady flow at some test points which located in front of the cascades in a wind tunnel.The main factors that affected unsteady of flow at the test points were also investigated.The results show that serious flow separation in upper corner of the model causes the large deflection at the test points.Adding the blade and moving down the test points can greatly improve the flow at the test points.

cascade wind tunnel;unsteady flow;numerical simulation

2016-05-24

王治敏(1991-),男,山东聊城人,硕士研究生,主要研究方向:航空发动机数值仿真,E-mail:wzm5518@163.com;徐让书(1962-),男,浙江乐清人,教授,主要研究方向:航空发动机数值仿真等,E-mail:xurangshu@yahoo.com。

2095-1248(2016)05-0012-06

V211.74

A

10.3969/j.issn.2095-1248.2016.05.003