一负载型固体碱对废弃油脂的脱酸脱色效果研究

2016-12-21刘会娥

陈 爽, 关 宇, 高 伟, 刘会娥, 高 祯

(中国石油大学化学工程学院,山东青岛 266580; 2.中国石化工程建设有限公司,北京100101)

一负载型固体碱对废弃油脂的脱酸脱色效果研究

陈 爽1, 关 宇1, 高 伟2, 刘会娥1, 高 祯1

(中国石油大学化学工程学院,山东青岛 266580; 2.中国石化工程建设有限公司,北京100101)

脱酸与脱色处理是废弃油脂回收利用预处理工艺中的关键环节。采用浸渍法制备活性炭(AC)/活性白土(AB)复合型固体碱,借助X射线衍射、氮气吸附表征固体碱性能,并使用固体碱对废弃油脂进行脱酸脱色处理,考察载体配比、浸渍液浓度、固体碱用量、反应时间、反应温度对脱除游离酸和有色杂质的影响。结果表明:制备固体碱的最佳工艺参数为AC∶AB=6∶4,浸渍液浓度为10 g/L;脱酸-脱色处理时的最佳工艺参数为固体碱用量为150 mg/g,反应时间为30 min,反应温度为70 ℃;在该条件下,废弃油脂的脱色率为54.77%,脱酸率为90.91%。

废弃油脂; 固体碱; 脱酸; 脱色

废弃油脂又称地沟油或潲水油,主要来源餐饮行业和油脂加工相关企业。废弃油脂性质恶劣,有毒有害成分严重超标,直接排放可造成严重的水体污染[1-2],废弃油脂的综合利用引起广泛关注[3-5]。分离脱除废弃油脂中的游离脂肪酸和有色杂质是废弃油脂预处理工艺中重要的处理过程。通常,分别使用碱炼法脱除游离脂肪酸,使用白土脱除有色杂质。这种传统工艺在废弃油脂的处理上一方面达不到良好的脱酸脱色效果,另一方面流程复杂,有二次污染废物产生。笔者在传统油脂处理工艺的基础上,研究以活性炭/活性白土作为复合载体负载NaOH后对废弃油脂的一步法脱酸-脱色处理,并探讨载体配比、浸渍液质量浓度、固体碱用量、反应时间、反应温度等因素对处理效果的影响,优化废弃油脂的预处理工艺,确定最佳的脱酸脱色工艺条件。

1 材料与方法

1.1 实验原料与试剂

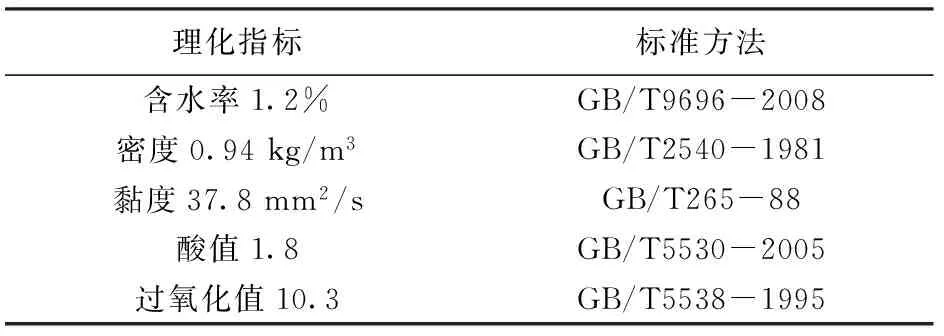

废弃油脂(青岛市黄岛区周边餐饮企业)的主要理化特征参数见表1;活性炭(莱阳经济技术开发区精细化工厂),分析纯。活性白土(北京锦泉龙贸易中心);氢氧化钠(国药集团化学试剂有限公司),分析纯;溴百里酚酞(国药集团化学试剂有限公司),分析纯;95%乙醇(国药集团化学试剂有限公司),分析纯。其中活性炭与活性白土的基本孔结构参数见表2。

表1 废弃油脂的主要理化特征参数

表2 活性炭与活性白土的基本孔结构参数

1.2 实验仪器

实验中所用主要仪器列于表3。

表3 实验仪器

1.3 实验方法

废弃油脂的预处理。回收的废弃油脂含有大量固体残渣,为除去不溶性杂质,需要对废弃油脂进行过滤处理。过滤处理后的废弃油脂在105 ℃下搅拌加热,以除去其中的水分。称量恒重后密封保存。

载体的活化。将活性炭和白土分别放于烧杯中,加入0.5 mol/L稀盐酸,搅拌1 h后过滤,用去离子水洗涤至中性,在120 ℃条件下真空干燥至恒重。活化后的活性炭与活性白土取出放入干燥器中待用。

固体碱的负载。按照不同比例称取活性炭与活性白土,混合均匀后,采用等体积法放入不同浓度的NaOH溶液中,搅拌12 h。后经过滤、干燥后得到一系列活性炭/活性白土固体碱[6]。

固体碱处理废弃油脂。在烧瓶中放入一定量的废弃油脂与固体碱,待加热达到一定温度后,恒速搅拌反应一段时间。将反应的混合物取出,进行抽滤,用蒸馏水洗涤至中性,离心分离后得到油相。

脱酸效果测定。以废弃油脂处理前后的酸值变化作为脱酸效果的评价指标。酸值的测定参考植物油酸值测定方法(GB5530-2005)检测。脱酸率ηA的计算公式为ηA=(A0-A1)/A0。其中,A0为处理前废弃油脂的酸值;A1为处理后废弃油脂的酸值。

脱色效果测定。废弃油脂呈深红棕色粘稠状液体,属于深色油脂,故以废弃油脂处理前后的吸光度作为脱色效果的评价指标。用UV752型紫外分光光度计测定废弃油脂的最大吸收峰在320 nm波长处。吸光度的测定参考植物油的紫外吸光度测定方法(GB/T 22500-2008)检测,以环己烷作为参比。脱色率ηB的计算公式为ηB=(B0-B1)/B0。其中,B0为处理前废弃油脂的吸光度;B1为处理后废弃油脂的吸光度[7]。

2 结果分析

2.1 固体碱的表征

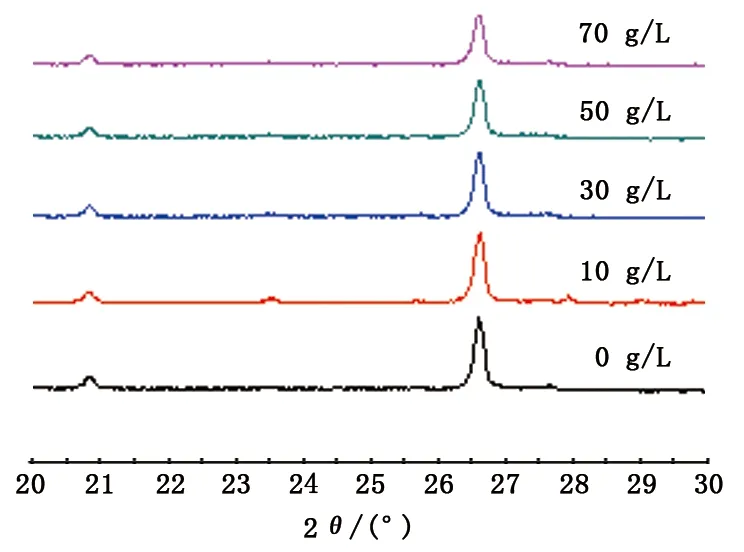

由于被不同质量浓度的NaOH溶液浸渍影响,固体碱的内部结构会发生变化,因此可以通过XRD对固体碱的微观结构变化进行观察。测试条件:以CuKa为辐射源,工作电流与电压分别为40 mA、40 kV,步长0.01(°)/s,扫描范围2θ=5°~75°。如图1所示。

图1 不同浓度浸渍液处理固体碱的XRD谱图

由图1可知,2θ=26.61°有明显出峰,为该固体碱的XRD特征峰。由于活性炭与NaOH均无明显的XRD特征峰,推测该处应为白土中的主要成分蒙脱石的硅氧晶体结构特征峰,其他较弱处为Cu、Mg、Na等金属离子峰。并且可知随着浸渍液质量浓度的增大,2θ=26.61°处峰高逐渐降低,这是因为NaOH会破坏表面的硅氧晶体结构,导致晶粒颗粒变小,所以随着浸渍液碱质量浓度增大,对晶体结构的破坏越大。

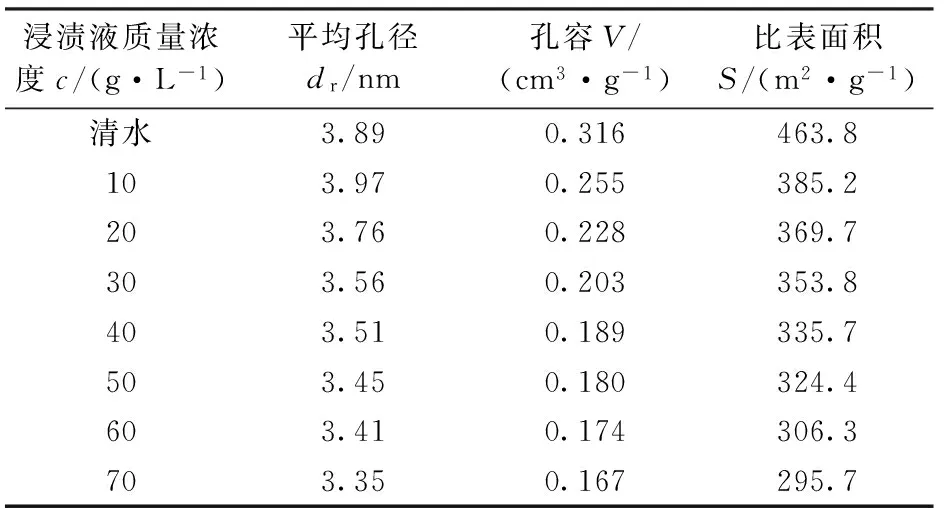

采用Quadrosorb 6B型比表面及孔隙度吸附分析仪测试固体碱的微观结构特征参数,通过使用Brunauer-Emmett-Teller(BET)方程与Barrett-Joyner-Halenda (BJH)等方法计算比表面积、孔径与孔容[8],数据见表4。

表4 不同浸渍液质量浓度载体的孔结构参数

由表4发现,处理后活性炭/活性白土的孔结构性质发生了明显的改变。载体平均孔径、孔容积与载体比表面积均随着浸渍液质量浓度增大而减小。这是由于当NaOH浓度较低时,浸渍不充分,而随着浸渍液质量浓度增大,单位载体的负载量也会增加,载体孔道缩小,孔径与孔容积也随之减小,导致吸附能力减弱。为了提高脱色效果,需要固体碱具有较好的吸附能力;而不同酸值的废弃油脂需要合适浓度的浸渍液配制的固体碱,废弃油脂酸值越大,所需配制的浸渍液质量浓度就越大或消耗的固体碱用量越多。

2.2 载体配比对废弃油脂脱酸脱色的影响

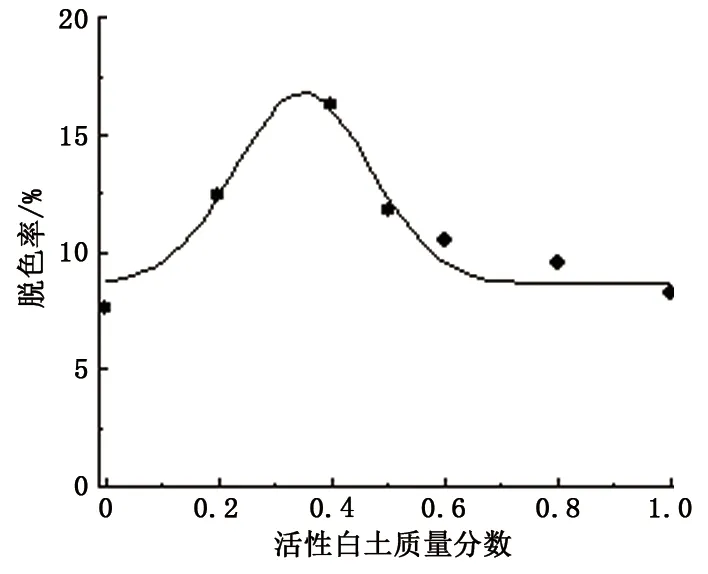

活性白土质量分数(活性炭与活性白土质量比分别为10∶0、8∶2、6∶4、5∶5、4∶6、2∶8和0∶10),在浸渍液质量浓度为10 g/L的条件下制备固体碱。在固体碱用量为50 mg/g,反应时间为30 min,反应温度为70 ℃的条件下,对废弃油脂进行处理,考察载体配比对脱酸、脱色效果的影响,其结果分别见图2和图3。

图2 不同载体配比的脱色效果差异

图3 不同载体配比的脱酸效果差异

由图2可知,活性炭与活性白土的混合联用脱色效果要明显优于单独使用活性炭或活性白土的脱色效果。当活性白土质量分数为0.4时,脱色效果最佳,脱色率为16.24%。其主要原因是废弃油脂成分比较复杂,存在多种不同类别的色素和其他如多环芳烃、磷脂与糖脂等有色物质[9];而活性炭孔径大,可吸附大分子物质,且主要吸附非极性物质;活性白土孔径小,可吸附小分子物质,且主要吸附极性物质;因此活性炭与活性白土的复合使用可明显提高废弃油脂的脱色效果。

改变载体配比对脱酸效果的影响不大。这主要是由于在该实验条件下活性炭与活性白土为混合均匀后在固定浸渍液质量浓度下处理,因此脱酸效果差别较小。处理后废弃油脂酸值已小于1,基本符合作为后续深加工处理的化工原料[10]。综合以上因素,确定活性炭/活性白土的最佳载体配比为6∶4。

2.3 浸渍液质量浓度对废弃油脂脱酸脱色的影响

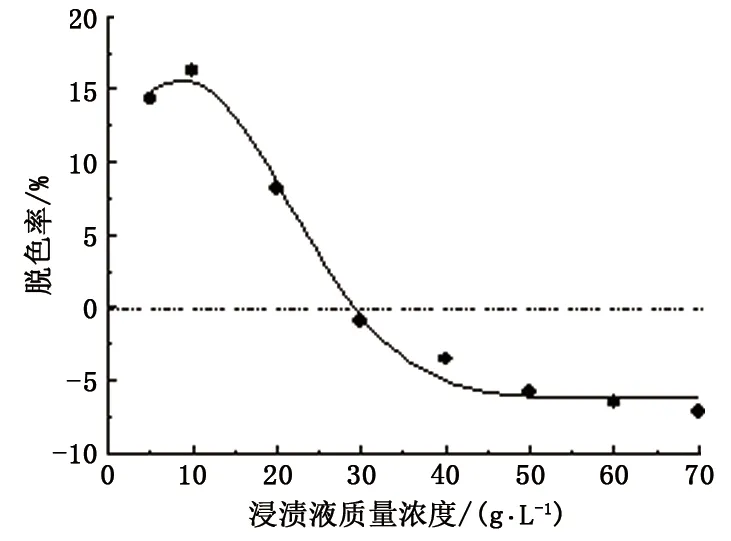

分别在浸渍液质量浓度为5、10、20、30、40、50、60、70 g/L,活性炭/活性白土=6∶4的条件下制备固体碱。在固体碱用量50 mg/g,反应时间为30 min,反应温度为70 ℃的条件下,对废弃油脂进行处理,考察浸渍液质量浓度对脱色效果的影响,结果见图4。

由图4可知,废弃油脂的脱色效果在浸渍液质量浓度为10 g/L时脱色效果最佳;而后随着浸渍液质量浓度的增大,脱色率反而下降。当浸渍液质量浓度大于30 g/L时,不仅无法起到脱色效果,反而会导致油脂色泽的进一步恶化。

图4 固体碱制备用浸渍液质量浓度对脱色效果的影响

对不同浸渍质量浓度的载体进行BET分析,发现处理后活性炭/活性白土的孔结构性质发生了明显的改变(表4)。载体平均孔径、孔容积与载体比表面积均随着浸渍液质量浓度增大而减小。这是由于浸渍液质量浓度增大时,单位载体的负载量也增加,载体孔道缩小,孔径与孔容积也随之减小,导致吸附能力减弱。同时,碱强度的增大会引起油脂的皂化[11]。借助偏光显微镜对处理后废弃油脂微观形态进行研究,发现用70 g/L碱液浸渍所得固体碱处理的油脂中微小的颗粒明显增多,其原因有可能是油脂发生了皂化反应,导致油脂吸光度的增大(图5)。

图5 不同浓度浸渍液条件下制备的固体碱处理后的废弃油脂显微镜照片

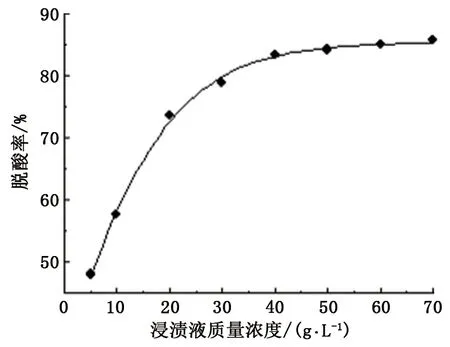

浸渍液质量浓度对脱酸效果的影响结果见图6。由图6可知,随着浸渍液质量浓度的增大,废弃油脂脱酸效果有大幅提高。当浸渍液质量浓度在0~20 g/L时,脱酸效果明显提高。当浸渍液质量浓度为40 g/L时,脱酸率已达到83.5%。之后随着浸渍液质量浓度的增大,脱酸效率趋近饱和。这是因为浸渍液质量浓度越大,孔容积减小,单位载体的负载量增大,并最后趋于饱和。由此可知,浸渍液质量浓度越大,固体碱的脱酸效果也越好。当载体负载量饱和后,再增加浸渍液质量浓度对脱酸的效果影响并不大。综合考虑脱色与脱酸效果,由于当浸渍液质量浓度为10 g/L时,处理后的废弃油脂酸值已低于1,故可选择最佳的浸渍液质量浓度为10 g/L。

图6 固体碱制备用浸渍液浓度对脱酸效果的影响

2.4 固体碱用量对废弃油脂脱酸脱色的影响

在活性炭/活性白土为6∶4,浸渍液质量浓度为10 g/L条件下制备固体碱。分别在固体碱用量为25、50、75、100、125、150、175、200 mg/g,反应时间为30 min,反应温度为70 ℃的条件下,考察固体碱用量对脱酸、脱色效果的影响,结果分别见图7和图8。

图7 不同固体碱用量的脱色效果

由图7可知,固体碱用量的增加能够有效地提高废弃油脂的脱色效果。当固体碱用量为150 mg/g时,脱色效果最佳。脱色率可达54.77%。当固体碱用量继续增加时,脱色效率反而下降。载体的脱色能力主要取决于吸附剂的选择性以及吸附剂的总孔容积、比表面积等,并与之有一定的正比关系。废弃油脂的脱色属于液相吸附,被吸附物质一般为色素体、多环芳烃、磷脂、糖脂和氧化物等分子量较大的有机物质[12]。当固体碱用量增加时,可以有效地促进吸收杂质,提高脱色效果,然而当固体碱用量过多时,皂化反应又变得严重,产生的皂粒或吸附的微粒可能会堵塞载体孔道,使固体碱处理效率降低,甚至丧失脱色功能。

图8 不同固体碱用量的脱酸效果

由图8可知,当固体碱用量由25 mg/g增加至75 mg/g的过程中,脱酸率变化明显,脱酸率由54.75%增至78.31%。当固体碱用量为150 mg/g时,脱酸率可达90.91%,且无明显的皂粒产生,说明固体碱的脱酸效果要明显优于传统均相处理工艺[13]。综合以上考虑,固体碱的最佳用量为150 mg/g。

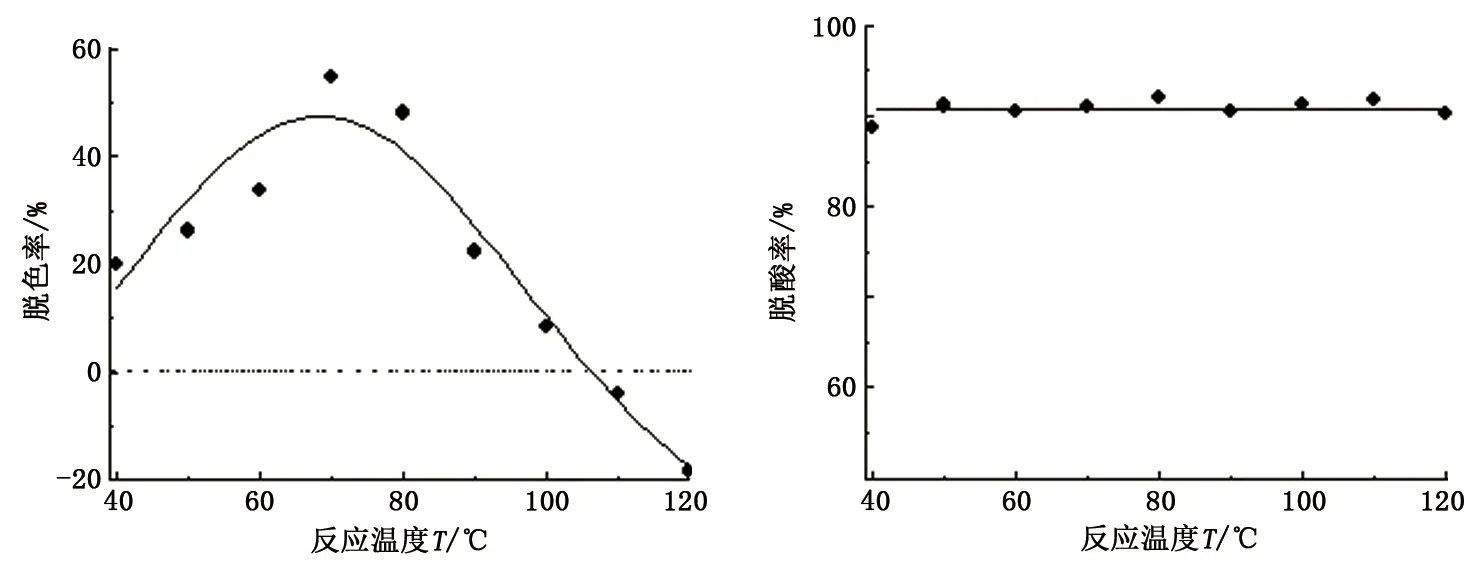

2.5 反应温度对废弃油脂脱酸脱色的影响

在活性炭/活白土为6∶4,浸渍液质量浓度为10 g/L的条件下制备固体碱。分别在反应温度为50、60、70、80、90、100、110、120 ℃,固体碱用量为150 mg/g,反应时间为30 min的条件下,考察反应温度对脱酸、脱色效果的影响,结果见图9。

由图9可知,随着反应温度升高,当温度为50~80 ℃时,脱色效果提高明显。一般地,活性炭和活性白土的吸附过程都属于物理吸附。温度过高不利于脱色,且温度的升高会导致油脂的回色,色泽加深。温度变化对废弃油脂的脱酸效果影响效果较小,脱酸率基本保持在90%。综合考虑脱酸、脱色的效果,选择最佳的反应温度为70 ℃。

2.6 反应时间对废弃油脂脱酸脱色的影响

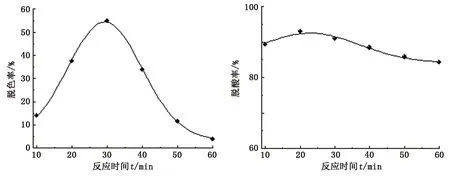

在活性炭/活性白土为6∶4,浸渍液质量浓度为10 g/L条件下制备固体碱。分别在反应时间为10、20、30、40、50、60 min,固体碱用量为150 mg/g,反应温度为70 ℃的条件下,考察反应时间对脱酸、脱色效果的影响,结果见图10。

由图10可知,反应时间在30 min前,废弃油脂的脱色效果增加明显,之后趋于饱和。在30 min时脱色效果最佳,脱色率为54.77%。随后脱色率反而下降,其原因可能为有色杂质在加热过程中被氧化或发生其它反应,产生了新的有色杂质或原有有色杂质变得难以吸附,导致了脱色效果的下降。

由图10可知,脱酸率在20 min后有逐渐下降的趋势,整体变化幅度较小。这主要是由于负载的碱与废弃油脂中的游离酸的接触反应需要一定的过程。而当时间延长时,油脂发生氧化聚合,共轭酸与反式酸也会增加,导致脱酸效率降低[14]。综合考虑,反应时间选择为30 min时最佳。

图9 不同反应温度下的脱色和脱酸效果

图10 不同反应时间下的脱色和脱酸效果

3 结束语

活性炭/活性白土按照一定配比制备的复合固体碱对废弃油脂的脱酸-脱色处理效果要明显优于传统的油脂处理工艺。固体碱最佳制备条件:AC/AB为6∶4,浸渍液质量浓度为10 g/L;脱酸-脱色最优工艺条件:固体碱用量为150 mg/g,反应时间为30 min,反应温度为70 ℃。

[1] 季祥,张少敏,蔡路.地沟油脱胶工艺优化[J].环境科学与技术,2012(11):112-115. JI Xiang, ZHANG Shaoming, CAI Lu. Optimization of degumming process for waste oils[J]. Environmental Science & Technology, 2012(11):112-115.

[2] 王耀,尹平河,梁芳慧,等.潲水油氧化-吸附法脱色研究[J].中国油脂,2006,31(7):41-43. WANG Yao, YI Pinghe, LIANG Fanghui, et al. Study on the oxidation-adsorption method of waste oil[J]. China Oils and Fats,2006,31(7):41-43.

[3] 吕宗莹,王克英,曾桂凤,等.C22-三元酸二丁一甲酯增塑剂的合成及其性能[J].化工进展,2014,33(7):1875-1879. LU Zongying, WANG Keying. ZENG Guifeng, et al. Synthesis and performance of C22-tricarboxylic dibutyl-monomethyl ester[J]. Chemical Industry and Engineering Progress, 2014,33(7):1875-1879.

[4] 张航涛,南琼.我国生物柴油研究与产业化进展[J].粮油加工(电子版),2014(5):39-42. ZHANG Hangtao, NAN Qiong. Progress on research and industrialization of biodiesel in China[J]. Cereals and Oils Processing(Electronic Version), 2014(5):39-42.

[5] GKUSUC S B, ORLOVIC A M. Review of biodiesel synthesis from waste oil under elevated pressure and temperature: phase equilibrium, reaction kinetics, process design and techno-economic study[J]. Renewable & Sustainable Energy Reviews, 2014,31(2):708-725.

[6] 范凤兰,高成广,贾丽华,等.KF/MMT固体碱催化剂的制备及催化酯交换反应[J].中国油脂,2013,38(10):56-59. FAN Fenglan, GAO Chengguang, JIA Lihua, et al. Preparation of KF/MMT solid base catalyst and its application intransesterification reaction[J]. China Oils and Fats,2013, 38(10):56-59.

[7] 卢杨,徐爱军.活性白土对食用油脂的脱色研究[J].粮油加工,2010(9):13-16. LU Yang, XU Aijun. Study on decolorization of edible oil with activated clay[J]. Cereals and Oils Processing,2010(9):13-16.

[8] 牛胜利,李辉,路春美,等.造纸白泥催化花生油与甲醇酯交换的特性研究[J].燃料化学学报,2013,41(7):856-861. NIU Shengli, LI Hui, LU Chunmei, et al. Catalytic performance of papermaking white clayin the transesterification of peanut oil with methanol[J]. Journal of Fuel Chemistry and Technology, 2013,41(7):856-861.

[9] DEMIRBAS A. Biodiesel from waste cooking oil via base-catalytic and supercritical methanol transesterification[J]. Energy Conversion & Management, 2009,50(4):923-927.

[10] 高红,侯思琰.废油脂制造生物柴油中脱色工艺条件研究[J].广东化工,2014,41(3):62-64. GAO Hong, HOU Siyan. Study on decoloration technology conditions of manufacturing biodiesel with waste oil & fat[J]. Guangdong Chemical Industry,2014,41(3):62-64.

[11] 陈园顺,刘玉兰,董婷,等.米糠混合油碱炼脱酸工艺效果的研究[J].中国油脂,2014(1):6-9. CHEN Yuanshun, LIU Yulan, DONG Ting, et al. Alkali refining of rice bran miscella[J]. China Oils and Fats,2014(1):6-9.

[12] 张军,岑新光,解强,等.废食用油活性炭脱色工艺的研究[J].环境工程学报,2008,2(5):716-720. ZHANG Jun, CEN Xinguang, XIE Qiang, et al. Decolorationofwaste vegetable oil by activated carbon adsorption[J]. Journal of Environmental Engineering,2008,2(5):716-720.

[13] 刘军海,任慧兰.食用油脱酸新方法研究进展[J].粮食与油脂,2008(2):1-6. LIU Junhai, REN Huilan. Recent trendsin new approaches in deacidification of edible oil [J]. Cereals & Oils,2008(2):1-6.

[14] 王同珍,余林,邱思聪,等.煎炸时间对植物油脂中脂肪酸含量的影响[J].食品安全质量检测学报,2014(2):577-585. WANG Tongzhen, YU Lin, QIU Sicong, et al. Effect of frying time on the fatty acids content in vegetable oils[J]. Journal of Food Safety & Quality,2014(2):577-585.

(编辑 刘为清)

Influences of deacidification and decolorization of waste oil using supported solid base

CHEN Shuang1, GUAN Yu1, GAO Wei2, LIU Huie1, GAO Zhen1

(1.CollegeofChemicalEngineeringinChinaUniversityofPetroleum,Qingdao266580,China;2.SINOPECEngineeringIncorporation,Beijing100101,China)

Deacidification and decolorization are key processes of waste oil pretreatment. The solid base was made by immersion method, using activated carbon (AC) and activated bentonite (AB) as support, which was characterized by X-ray fluorescence, nitrogen adsorption. Influences of support ratio, concentration of impregnation solution, solid base amount, reaction time and reaction temperature on removal of free acid and colored impurities were investigated. The results show that the optimum parameters of solid base preparation are that AC∶AB=6∶4 and the concentration of impregnating solution is 10 g/L. The optimum operating conditions of this one-step process are that the amount of solid base is 150 mg/g, the reaction time is 30 min and the reaction temperature is 70 ℃. Under these conditions, the decoloration rate of waste oil reaches 54.77% and the deacidification rate is as high as 90.91%.

waste oil; solid base; deacidification; decolorization

2016-04-11

国家自然科学青年基金项目(21106187);山东省优秀中青年科学家奖励基金项目(BS2011NJ021);中央高校基本科研业务费专项(14CX02049A)

陈爽(1973-),女,副教授,研究方向为化学工程。E-mail:chsh1030@163.com。

1673-5005(2016)05-0173-07

10.3969/j.issn.1673-5005.2016.05.022

TS 229

:A

陈爽,关宇,高伟,等.负载型固体碱对废弃油脂的脱酸脱色效果研究[J]. 中国石油大学学报(自然科学版), 2016,40(5):173-179.

CHEN Shuang, GUAN Yu, GAO Wei,GAO Wei, et al. Influences of deacidification and decolorization of waste oil using supported solid base[J]. Journal of China University of Petroleum(Edition of Natural Science), 2016,40(5):173-179.