机载雷达天线测控平台脉冲检测板设计与实现

2016-12-20初晓军李大龙

初晓军,李大龙

(海军航空工程学院青岛校区,山东青岛266041)

机载雷达天线测控平台脉冲检测板设计与实现

初晓军,李大龙

(海军航空工程学院青岛校区,山东青岛266041)

针对某机载雷达天线的BITE检测问题,提出一种便携式天线测控平台设计方案,基于以嵌入式处理器S3C6410为主控制器,采用专用检测板卡、通用操作系统、专用检测软件的虚拟仪器模式。实际应用表明,此平台通过脉冲检测板能够准确快速地检测出雷达天线的故障。

机载雷达天线;测控平台;脉冲检测板

0 引言

某型雷达天线包括扫描器和电子控制放大器(AEC),AEC是扫描器和雷达数据处理器之间的接口,首先雷达的数据处理器接收到来自雷达操作显控台的指令信号,并将指令信号送到AEC,然后,AEC提供伺服信号控制扫描器运动。机载雷达天线测控平台基于ARM嵌入式处理器、专用检测板卡、通用操作系统、专用检测软件模式的便携式天线测控思路,既能完成该雷达天线测制,又能满足部队转场作战需求。

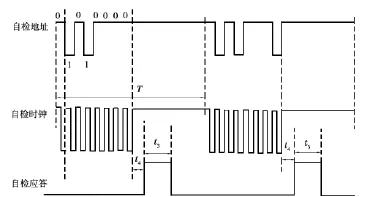

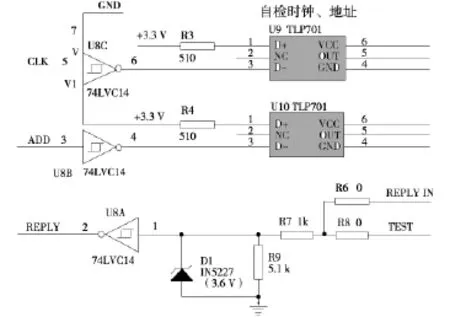

图1 自检时钟、地址、应答信号时序关系

如图1所示,机载雷达天线测控平台和AEC自检监视板的信号联系有3路。自检地址(BITE ADDRESS)、自检时钟(BITE CLOCK)和自检回答(BITE RELAY)信号,采用查询和应答的工作方式。由机载雷达天线测控平台提供的AEC 8位串行字的自检地址和8个自检时钟脉冲自检时钟;AEC通过自检应答信号,报告AEC和扫描器的工作情况。

1 机载雷达天线测控平台

机载预警雷达天线测控平台采用便携式箱体结构,采用+28 V和~3φ115 V 400 Hz电源组件供电,采用嵌入式处理器S3C6410、专用检测板卡、Windows CE操作系统、专用检测软件的组成结构。这种结构保证了天线系统与测试平台的高实时性、可靠性、便携性等功能特点。天线系统测试与控制平台的功能主要包括扫描器的静态测试、AEC+扫描器的动态测试、平台校准。

1.1 天线测控平台硬件

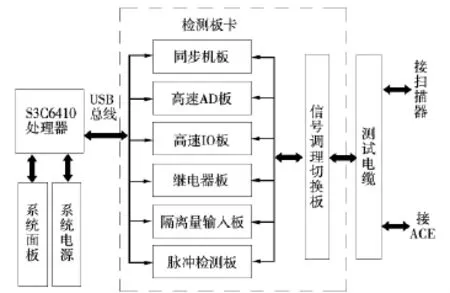

机载雷达天线测控平台的硬件主要包括ARM嵌入式处理器S3C6410、检测板卡、电源组件、测试台操作面板、测试电缆等(图2)。

图2 某雷达天线系统测控平台硬件组成

ARM 11系列中的S3C6410处理器采用了64/32位内部总线架构,还包括许多强大的硬件加速器,ARM Core电压在1.2 V的情况下可以运行到667 MHz,能使整个检测过程处理迅速、准确。该检测平台支持USB2.0 OTG高速(480 MBPS),提高了测控平台以USB作为通信总线的数据传输效率。

天线系统测控平台需要模拟、处理、测试同步器信号、方位转速信号、自检信号、开关量信号等大量信号。专用检测板卡主要有同步机板、高速AD板、高速IO板、继电器板、脉冲检测板、开关隔离量输入板、信号调理板。检测板是天线系统测试与控制平台中至关重要的一部分,提供被测设备扫描器和电子控制放大器需要的各种信号,完成被测设备激励环境的建立,并采集相应扫描器和电子控制放大器设备的工作状态,完成不同的测试与控制。数据采集检测板由FPGA,CPLD或单片机完成底层信号处理工作,操作实时性强。检测板卡的通信和控制均由主控制器处理器通过USB总线完成,板卡之间的通信也是通过USB总线实现的。这种通信方式避免了ISA,PC I总线复杂的主机底板和众多的总线接口的复杂性,同时减小了整个系统的体积,提高了其便携性。

1.2 天线测控平台软件

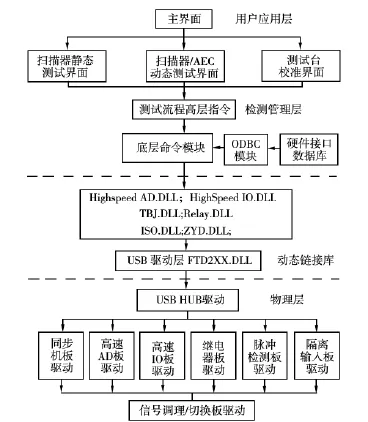

机载雷达天线测控平台的软件基于能作为一种嵌入式操作系统应用到工业控制等领域的Windows CE操作环境;采用用户应用层、测试管理层、物理层等层次结构,如图3所示。

图3 机载雷达天线测控平台的软件结构

检测软件工作过程为用户应用层显示检测界面,接收到用户发送的控制命令后,测试管理层向板卡提供指令和信号生成的有关数据。然后物理驱动层主要完成各种检测板卡的打开、关闭、初始化、设定数据、读取数据等的具体操作与控制,同时检测板卡将检测结果回送到测试管理层,最终显示到用户应用层的有关检测界面上。

用户应用层软件包括系统的主界面、系统自检、初始化、测试选择界面、检测及结果显示界面等模块,显控测试程序采用Lab Windows/CVI开发,采用菜单、按钮等提示形式,具有良好的人-机接口界面。

测试管理层包括测试流程高层指令模块和底层命令模块。它起着中间通信的作用。该层软件采用Embedded Visual C++编写,实现嵌入式系统和各板卡的单片机、FPGA之间的信息交联。测试管理软件向板卡提供指令和信号生成的有关数据;同时板卡将检测结果回送到测试管理层,最终显示到用户应用层的有关检测界面上。

物理驱动层主要包括USB HUB驱动、USB驱动动态连接库、各板卡物理驱动程序和调理/切换板驱动程序等。它集成了板卡和计算机USB通信的应用层协议,是一个接口应用层程序集,主要完成各种板卡的打开、关闭、初始化、设定数据、读取数据等的具体操作与控制。

2 脉冲检测板硬件设计

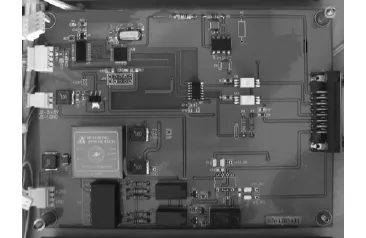

机载雷达天线测控平台中脉冲检测板提供自检地址(BITE ADDRESS)、自检时钟(BITE CLOCK)脉冲;同时对自检回答(BITE RELAY)脉冲解码,板卡如图4所示。

图4 脉冲检测板

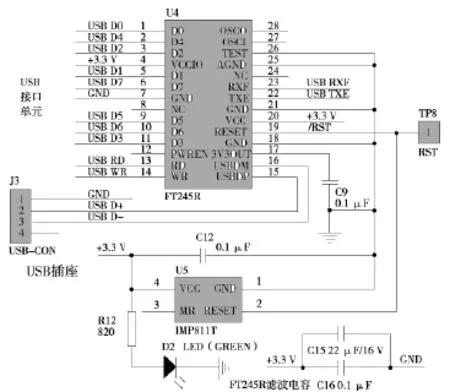

脉冲检测板采用Silicon Labs公司的C8051F206型号单片机作为板卡的主控制器。脉冲检测板采用FT245R USB通信芯片,FT245R是FTDI(Future Technology Devices Intl Ltd)公司推出的一种快速USB专用通信接口芯片,可以实现USB和FIFO并行接口之间的数据双向转换FT245R是FTDI公司生产的一款可进行USB和并行I/O口协议转换的芯片,此芯片适合将的并口转化为USB串口,从而实现与测试平台中心的数据通信(图5)。自检信号电路的设计(图6)。

图5 USB接口硬件电路

图6 自检电路图

自检时钟、地址电路中的CLK,ADD端分别和单片机C8051F206的输出端P1.4,P1.5引脚相连,自检应答信号REPLAY接P0.3端作为外部INTI中断的控制信号。在后软件设计时会介绍到由软件控制单片机P1.4,P1.5引脚高低电平的输出频率,进而形成自检时钟、自检地址脉冲。自检时钟、地址电路中的74LV14是一个反相器,当CLK电平为低电平0时,经过取反电路即TLP701光耦的D-输入端为高电平,此时光耦TLP107不导通,输出为低电平。当CLK电平为高电平1时,光耦导通,输出为-15 V,自检地址信号ADD的电路和自检时钟CLK电路的原理相似。自检应答电路中的REPLY_IN信号是从电子控制放大器自检监视版反馈回来的自检应答信号,经过分压电路形成单片机引脚端口I/O容许5 V的输入信号电压,当有自检脉冲反馈时,REPLY信号作为P0.3端的输入为高电平,否则为低电平。

3 脉冲检测板软件设计

脉冲检测板的软件设计基于Silicon Laboratories ID E+ Keil uV i2s ion3开发环境。脉冲检测板软件的主函数流程如图7所示。

由C语言的特性可知,脉冲检测板软件的整个运行流程由主函数main函数来控制,整个软件的设计是基于模块化,针对要实现的不同的功能编写相应的函数模块。系统软件的设计思想是采用C语言模块化编程,结合硬件结构,按功能进行模块化。各模块相对独立,便于调试、调用,同时,充分利用所选芯片的特点,进行程序的编写,从而满足系统低功耗的要求[6]。

图7 主函数流程图

3.1 系统初始化

系统的初始化由设备初始化函数Device_Init()来实现,在软件的设计过程时便于函数管理,将Device_Init()初始化函数作为初始化模块。Device_Init()函数包括振荡器初始化Oscillator_Init()、端口初始化Port_IO_Init()、定时器初始化Timer_Init()、中断初始化Interrupts_Init()、变量初始化Val_Init()函数。Oscillator_Init()函数用于选择系统时钟,在前面硬件电路设计时提到为了保证脉冲检测板系统时钟的准确性、精度性,采取外部24 M晶振时钟作为系统时钟。需要注意的是由C8051F206单片机中文手册中知道当外部晶体振荡器运行并稳定后,晶体振荡器有效标志(寄存器OSCXCN中的XTLVLD)被硬件置‘1’。XTLVLD检测电路需要在使能振荡器和检测XTLVLD位之间至少有1 ms的建立时间。所以Oscillator_Init()函数函数实现的功能是等待1ms切换到外部振荡器,在外部振荡器稳定之前就切换到外部振荡器可能导致不可预见的后果。

3.2 中断模块

根据脉冲检测板要生成的自检信号、速度信号、俯仰信号的特点,其软件中断模块主要包括定时器0、定时器1、定时器2及外部中断INT1。这些中断主要用来实现自检信号、速度信号的模拟。定时器0、定时器1、外部中断INT1用来自检时钟、自检地址、自检应答的时序控制。定时器2用于速度脉冲信号频率的控制。在这里就重点介绍下自检信号的实现原理,这也是软件设计过程中的难点。

脉冲检测板所模拟的自检时钟脉冲的频率为0.2 ms,8个脉冲为1组,自检地址是8个串行字,每1字对应1个周期的自检时钟,前4个串行字是0101固定不变,后4个根据自检的内容而变,12组自检地址分别是01010000依次到01011100。当雷达天线系统接收雷达天线系统测试平台发送的自检时钟、自检地址信号时,会对进行相应的自检,混合信号系统并将接收的自检结果反馈给上位机,正常则有脉冲,不正常则无脉冲,逻辑0自检除外。

由自检信号的特点,采取用定时器0、定时器1、外部中断来实现自检时钟、自检地址信号的生成并接收相应的自检应答信号。自检时钟的脉冲周期为0.2 ms,一个脉冲包括一高一低电平即高低电平持续时间为0.1 ms,那么T0的工作时间要为0.1 ms,定时器T0为16位计数器模式,若计数值超过0XFFFF则会溢出,则会进入定时器T0中断。根据T0定时器的时钟频率为24 M,可设定定时器T0的初值为0XF69F,来实现自检时钟、自检地址信号的生成。

由前面单片机控制电路中可以看到P0.3端口INT1接来自反馈回来的自检应答信号,外部中断1是由自检应答信号触发的,即有反馈的自检应答脉冲高电平时跳转执行。定时器1的工作时间为24 ms,它主要是对反馈自检应答信号的超时处理,如果过了24 ms还未有接收到自检应答脉冲,则就默认无自检应答脉冲即自检未通过。定时器0的部分程序代码如下,从中可以看到自检时钟、自检地址实现的原理,当j=17时,此时将自检应答标志reply_flag置1表示自检地址、自检时钟已经发送,开启定时器1和外部中断是对接收自检应答信号进行响应。

3.3 数据通信模块

脉冲检测板软件的数据通信模块包括读USB数据Read_USB()、写USB数据Write_USB()函数。读USB数据Read_USB()是通过FT245R USB接口芯片将缓冲区中的指令数据传输到单片机C8051F206,写USB数据Write_USB()是将单片机端口反馈的命令数据写到FT245R USB的缓冲区中。由前面FT245R USB接口芯片电路可知FT245R芯片的接收缓冲区非空标志RXF、发送缓冲区空标志TXF端、读写控制RD#、WR与单片机C8051F206的P3.4,P3.5,P3.6,P3.7端相连,作为读写USB数据的控制信号。读写操作函数原理主要是根据FT245R的读写时序[7]。

3.4 命令处理模块

混合信号系统软件中的数据处理模块是根据USB读取的数据判断该指令是什么指令,根据相应的指令进入相应的处理模块。这一功能主要由命令处理函数Data_Dispose()来完成,在前面主函数的流程图中,看到其中调用主要是命令处理函数Data_Dispose(),其在根据读取的USB数据来判断是什么指令就进入相应的指令响应模块。

4 结束语

便携式机载雷达天线测控平台的脉冲检测板,通过提供自检时钟、自检地址,对自检应答脉冲解码,能快速地检测天线系统的故障,并能将故障隔离到组件或插件上,具有可靠、准确、快速、便捷等优点。解决了原来进口的测试台不能满足部队作战转场的难题,该测试与控制平台适合应用于对体积和功能都有较高要求的某型雷达天线系统的检测诊断。

[1]田泽.嵌入式系统开发与应用教程[M].北京:北京航空航天大学出版社,2005:142-155.

[2]胡立夫.某型飞机发动机产品检测系统的设计与实现[D].东北大学,2008.

[3]张海宁,朱欣颖.一种便携式故障检测系统的设计[J].电子设计工程,2011,19(20):86-87.

[4]高飞,初晓军.嵌入式机载交联设备检测系统[J].船舰电子工程,2008,28(3):52-53.

[5]马二涛,李建海,刘保华,等.某型机载近距导航设备检测仪的设计与实现[J].电讯术,2010,50(3):69-72.

[6]初晓军编著.XX雷达设备[M].青岛:海军航空工程学院青岛分院出版,2005:67-137.

[7]Labwindows/CVIProgrammerReferenceManual[Z].National Instrument Corporation,2005:24-23.

〔编辑 利文〕

TN957.2

B

10.16621/j.cnki.issn1001-0599.2016.11.48