半自磨减速机故障诊断

2016-12-20李声旭谢昌俊

李声旭,谢昌俊

(江西铜业集团贵溪冶炼厂,江西贵溪335400)

半自磨减速机故障诊断

李声旭,谢昌俊

(江西铜业集团贵溪冶炼厂,江西贵溪335400)

半自磨减速机是磨机传动系统的关键设备,由于受循环冲击载荷影响,故障率较高,使用振动检测仪可以对减速机故障发生过程进行趋势监控,由事后维修转变为预防性维修。

减速机;趋势;频谱;振动分析

0 前言

江铜集团贵溪冶炼厂是目前国内最大的炼铜工厂,选矿车间每年处理铜渣150万吨,年产铜3万吨。选矿车间核心设备球磨及半自磨的运行率直接影响车间的生产,其减速机的正常运行是半自磨运行率的保证,为此,使用振动检测仪对减速机运行过程进行趋势监控,实现对设备故障的预防性维修。

1 振动监测

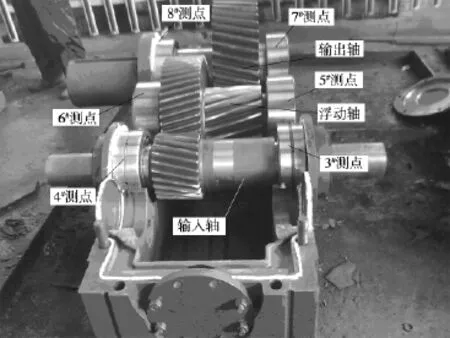

(1)振动监测位置。振动分析法是对设备产生的振动信号进行采集、数据处理,生成振幅、趋势、频谱、相位及相关图谱,根据以上信息对设备故障进行分析诊断。它是旋转机械故障诊断中运用最有效、最广泛的方法,同时也是大型机组故障诊断的主要方法。半自磨减速机是磨机传动系统的主要部件,承受低速循环重载冲击,一旦减速机出现故障就会影响整条生产线。减速机易出现故障的部位主要是轴承。半自磨减速机配置及各测点分布见图1。

(2)减速器参数。输入轴转速1484 r/min,齿轮对数24/57、16/50,输入轴转频24.7 Hz,一级齿轮啮合频率593.6 Hz,二级齿轮啮合频率166.7 Hz,

(3)输入轴轴承FAG22326CAME4C3参数。

图1 减速机配置及测点分布图

内圈故障频率=r/60×1/2×n(1+d/D×cosα)≈218 Hz

外圈故障频率=r/60×1/2×n(1-d/D×cosα)≈140 Hz

滚动体故障频率=r/60×1/2×D/d×[1-(d/D)2×cos2(α)]≈60 Hz

保持架外圈故障频率=r/60×1/2×(1-d/D×cosα)≈10 Hz

其中r为轴承转速,n为滚珠个数,d为滚动体直径,D为轴承节径,α为滚动体接触角。

2 诊断分析

(1)故障现象。自2015年1月开始,1#半自磨主减速机输入轴3#、4#测点出现异常,振动值呈上升趋势,为了不造成非计划性停机,保证生产组织的计划性,对减速机安排特护点检。3月17日起3#,4#,6#测点开始发出尖锐的噪声,但根据生产需求未能停机检查,继续加强点检跟踪。3月29日使用轴承听诊仪听到3#,4#,6#测点处噪声更加剧烈,尤其是4#测点,但振动数值有所下降。

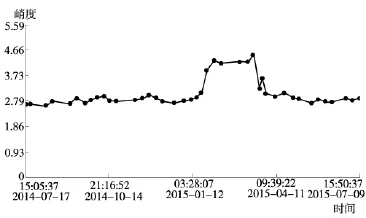

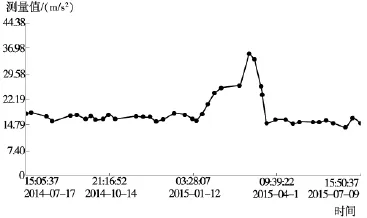

(2)诊断分析。由于4#测点振动值上升最为显著,因此以4#测点为例进行故障分析。图2、图3分别是4#测点垂直方向的峭度和加速度幅值趋势图。

从图2、图3可以看出,4#测点加速度值和峭度值从1月20日开始就有了上升趋势,说明故障已经有了早期的迹象;3月20日以后加速度值和峭度值又逐渐回落,表示该部位出现了较明显的问题。

图2 峭度单趋势

峭度和加速度幅值趋势图可以显示出故障,但无法确定故障的信号源,齿轮和轴承有故障都会出现上述情况。为确定故障发生的具体部位,需要对测点的时域波形图(图4)、倒频谱图(图5)、频谱图做进一步的分析诊断。

图3 加速度单趋势

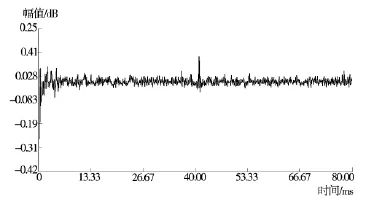

图4 时域波形

图5 倒频谱

从图4可以看出,4#测点振动有冲击信号,间隔周期约41.016 ms,频率为24.38 Hz;图5显示较为突出的也是41.016 ms,频率为24.38 Hz,与减速机输入轴转频24.7 Hz对应,判定故障位置在减速机输入轴。为分清是轴承还是齿轮故障,需要通过功率谱图图6进行进一步分析。

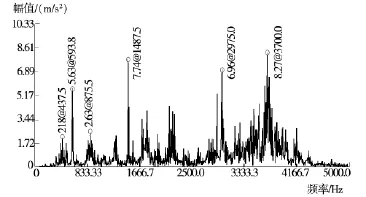

图6显示频率为一级齿轮啮合频率593.6 Hz及其谐波2975 Hz,且边频很少,可以得出输入轴齿轮副没有明显损伤;另一个突出的频率1487.5 Hz,目前无法断定,极有可能是某部件的共振频率,因为几次检修前后该频率一直存在。峰值最高的频率为3700 Hz,以转频24.4 Hz调制频率向两边扩散,频率3700 Hz只在这次监测中发现,3月12日前后都没有出现,分析可能是轴承的固有频率。幅值较小的频率437.5 Hz有很多高次谐波且伴随转频边带(有24.4 Hz转频调制更加说明故障在输入轴上),437.5 Hz、875 Hz、1312.5 Hz……分别是内圈故障频率218 Hz的2倍、4倍、6倍……的频率。为更清楚地了解内圈故障频率及其边带,通过细化437.5 Hz频率簇(图7),发现437.5 Hz频率两边分别是(437.5-24.4)Hz和(437.5+24.4)Hz,断定故障源为4#测点轴承。

图6 功率谱

图7437 .5 Hz频率簇细化谱

3 检修验证

停机解体发现4#测点轴承内圈有点状剥落(图8),验证了诊断分析;停机前使用轴承听诊仪判断,感觉滚动体出现故障,实际验证滚动体并无明显故障(图9)。

图8 轴承内圈点状剥落

图9 轴承滚动体

声音来源的误判,是因为内圈和滚动体旋转传递的作用。更换轴承后,振动异常消失。

4 结语

在轴承损伤近极限处时的检修,没有给设备造成较大的故障和损失,充分发挥了轴承的寿命。通过振动分析与故障诊断,能保证设备合理使用和适时安排检修。设备状态监测与振动的分析工作,能有效地提高设备管理水平,由事后维修转变为预防性维修,减少备件及维护成本,为企业带来更大的经济效益。

〔编辑 李波〕

TH132.46

B

10.16621/j.cnki.issn1001-0599.2016.11.36