600 MW超临界机组锅炉水冷壁爆管原因分析

2016-12-20陈永生

陈永生

(福建华电电力工程有限公司,福州350003)

600 MW超临界机组锅炉水冷壁爆管原因分析

陈永生

(福建华电电力工程有限公司,福州350003)

电厂600 MW机组锅炉水冷壁在机组启动过程中发生爆管事故的处理过程。通过对爆口管样进行宏观、化学成分、金相、回路结构等分析,认为是易溶纸堵塞,造成水冷壁管内工质减少继而引发短时过热爆管,同时机组制定了相关措施,避免此类事故再次发生。

超临界机组;水冷壁;螺旋管圈;爆管;过热;易溶纸

1 设备概况

某电厂二期工程2×600 MW机组锅炉为超临界参数变压运行直流炉,炉膛由膜式水冷壁组成,宽度18 816 mm,深度17 696 mm,从冷灰斗进口(标高8300 mm)至标高49 670 mm处采用螺旋管圈,在此上方为垂直管圈,高度约为23 m,过渡采用中间混合集箱。至2014年10月16日水冷壁爆管,锅炉累计运行约40 494 h。

2 爆管情况

2014年9月30日,3#机组因节假日系统负荷低调停消缺,10月16日机组启动,下午14:23并网,18:00锅炉1#角EF层燃烧器水冷壁区域发出4管泄漏报警,经现场确认为水冷壁爆管,停炉检查在锅炉左墙距1#角EF层燃烧器顶部水冷套弯头约1 m看火孔直通管处发现爆口(图1),管子材料为15CrMoG、规格为超临界机Φ38.1×6.36 mm。爆口周围水冷壁管无明显减薄,爆口下方回路向火侧出现变色(图2)。

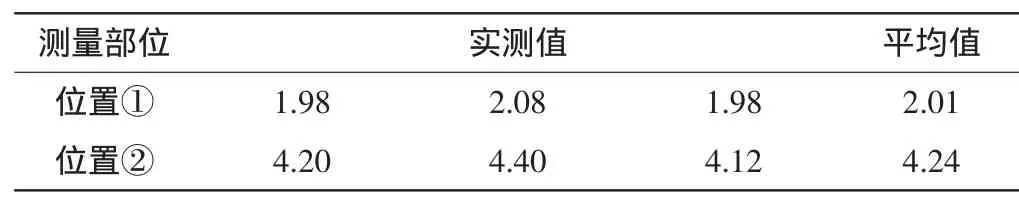

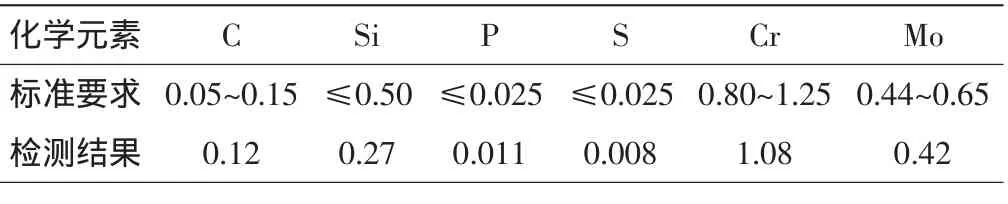

3 爆管取样

在爆口、爆口上方和下方分别割取试样,编号为1#样、2#样、3#样。爆口宏观形貌如图3所示,呈短时过热爆口特征,尺寸约100×15 mm。爆口②侧呈脆性断口特征,边缘为钝边、壁厚轻微减薄;爆口①侧存在较为明显减薄,减薄处周围存在众多轴向微裂纹。爆口壁厚测量情况如表1所示,爆口内壁存在氧化皮龟裂及脱落现象,爆口缺损处为管子泄漏时崩飞,残余物未能找到。对1#样进行化学成分检测,检测结果符合GB 5310-2008标准中15CrMoG材料化学成分的要求(表2)。

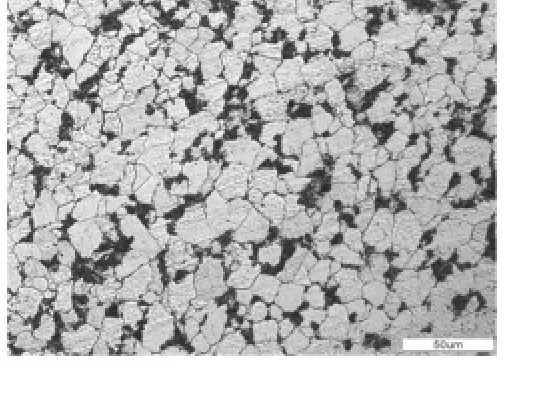

截取1#样爆口处和爆口背面的横截面及纵截面、2#样向火侧和背火侧横截面、3#样向火侧横截面,经镶嵌、磨抛及化学侵蚀后进行金相检验,评定结果:①1#样爆口金相组织为铁素体+珠光体,晶粒呈拉伸纤维状,为管件发生泄露时产生较大塑形变形引起(图4);②其他截取样品金相检验结果均未发现异常组织,金相组织为铁素体+珠光体,珠光体区域完整,层片状碳化物开始分散,趋于球状化,晶界有少量碳化物,球化级别为2级,试样横截面金相组织如图5~图7所示。

对1#样爆口处和爆口背面的横截面及纵截面、2#样向火侧和背火侧横截面、3#样向火侧横截面进行显微硬度检测,检测结果如表3所示。对2#样向火侧及背火侧、3#样的向火侧加工成拉伸试样并进行常温拉伸试验,试验结果符合GB 5310-2008标准中15CrMoG材料的要求(表4)。

图1 爆管部位现场照片

图2 爆口下方回路向火侧变色照片

4 爆管分析

爆口及爆口附近金相组织为铁素体+珠光体,珠光体球化评级为2级,说明管子短时超温温度未超过相变点温度。爆管时间距离锅炉点火时间短,炉膛内观察火焰刷墙现象不明显,检查爆口管相邻管均未发现超温现象,说明只是单管存在超温现象,燃烧的中心偏差及锅炉的运行操作不是管子过热爆管的主要原因。根据管子的化学成分、金相组织、硬度值、拉伸试验结果等分析,材质也不是导到爆管的主要原因,检查爆口管及相邻管内壁结垢情况,垢量不大,因此结垢因素也排除。

图3 爆口宏观形貌

表1 #1样爆口壁厚测量结果mm

表2 #1样化学成分检测结果%

图4 #1样爆口横截面图5#1样爆口背面横截面金相组织(500×)金相组织(500×)

锅炉水冷壁管在运行过程中吸收炉膛高温辐射热,管子的冷却靠的是内部蒸汽,如果管子内部无蒸汽流动,或流动蒸汽量不足以使管子冷却,则管子必然会发生超温。综合爆口下方回路向火侧出现变色情况,推测水冷壁管短时过热爆管原因为管内工质减少引起。对爆口上、下方回路进行通气试验,均通畅,沿下方回路检查未发现其它泄漏点,回路弯头射线抽检未发现异物。经现场核对,爆口管回路由水冷壁前墙下集箱右2管引出,因引出管与冷灰斗上水封密封焊缝处运行中膨胀受堵拉裂,此次节日调停检修中对相应管段进行更换,同时由于在机组停运过程中汽机侧高、低旁管路出现故障情况抽真空执行出现偏差,受热面管内积水较严重,进行新管焊接时因受热面管内水汽蒸发存在较大负压,经调整无效,焊接出现返工,为保证进度及焊口质量,易溶纸使用量加大,而右2引出管底部水平段结构相对复杂,更换部位出口到螺旋上升管圈入口距离1000 mm左右,布置有3个直角弯头,阻力大,在机组启动初期,工质流速低、流量小,量大的可溶纸容易堵塞弯头。

图6 #2样向火侧横截面金相组织(500×)

图7 #3样向火侧横截面金相组织(500×)

表3 试样硬度检验结果

表4 试样常温拉伸试验结果

5 防范措施

(1)对机组启停机操作卡进行修订,启停过程中严格执行操作卡,对影响操作缺陷立即安排处理。

(2)加强炉管焊接全过程规范化管理,明确易溶纸等封堵工艺。

(3)利用机组停运机会对锅炉出现过拉裂及容易拉裂部位进行举一反三普查,采取有效措施降低相应部位焊缝处应变。

6 结论

综上所述,此次爆管正是由于调停检修炉管更换时易溶纸填塞不规范,机组启动过程中堵塞水冷壁下部弯头,造成管子内工质减少,引发短时过热爆管。

[1]于程炜.超临界直流锅炉水冷壁爆管的特点及防治.火力发电厂锅炉“四管”泄漏预防与控制技术研讨会论文集[C],2006.

[2]丁吉荣.锅炉屏式过热器爆管原因分析.华电技术,2008,32(11).

〔编辑 凌瑞〕

TM62

B

10.16621/j.cnki.issn1001-0599.2016.11.21