联合制碱重碱过滤和离心分离(二)

——重碱晶浆稠厚

2016-12-20王全

王 全

(大连化工研究设计院,辽宁大连 116023)

专论与综述

联合制碱重碱过滤和离心分离(二)

——重碱晶浆稠厚

王 全

(大连化工研究设计院,辽宁大连 116023)

联合制碱法比氨碱法制得的重碱结晶粒度大约20 μm,联合制碱法晶浆固液比25%左右,碳化取出液当量约为氨碱法的1.67倍;对联合制碱法碳化取出液设置增稠装置可以明显增加真空过滤机的生产能力。讲述重碱晶浆稠厚的概念及影响因素;主要说明稠厚器的形式和特点,工艺尺寸设计方法,并举设计例。

联合制碱法;重碱晶浆;稠厚器;特点;设计

2 重碱晶浆稠厚

2.1 重碱晶浆稠厚概念

传统的纯碱生产,如氨碱法生产,可能是由于出碱液的沉淀量已经比较高,也或许因为碳化塔的高度(20~25 m)不允许在真空过滤机上部布置稠厚器,碳化塔取出的重碱晶浆只经过出碱槽(几个塔出碱液的汇合槽)便进入回转式真空过滤机,重碱晶浆不经过稠厚处理。联合制碱法纯碱生产完全沿袭了氨碱法生产的重碱真空过滤工艺,因此,在很长的一段时期内也没有重碱晶浆稠厚概念。

2.1.1 联合制碱法的重碱晶浆稠厚

1)晶浆稠厚的主要目的是提高过滤机的生产能力

联合制碱法和氨碱法重碱真空过滤的有关条件和结果比较列于表3。

表3 联碱法和氨碱法真空过滤比较

在相同真空过滤机以及操作工况前提下,尽管联合制碱法生产碳化塔制得的重碱结晶粒度比氨碱法碳化塔制得的大约20 μm,但氨碱法重碱过滤后湿重碱的水分、纯碱的盐分要比联合制碱法低,而且氨碱法生产真空过滤机的生产能力显著比联合制碱法大。出现如此大反差的原因有联合制碱法生产真空过滤机上的滤饼薄,母液当量大,重碱悬浮液中钙镁杂质多,取出液的总氯浓度高等等。

影响真空过滤机上重碱滤饼厚度的因素较多,其中主要是重碱悬浮液的晶浆浓度,俗称碳化取出液的固液比(或称沉淀量),固液比高则滤饼厚度厚,其次如选用阻力小的过滤介质(如金属丝网),保持较高的碱槽液面,适当提高真空度以及改善重碱结晶质量等都可以增加滤饼厚度。

现行联合制碱法生产碳酸化过程析出40~45 tt的碳酸氢钠,碳化塔取出液的晶浆固液比约25%(视V%),而氨碱法生产碳酸化过程析出72~75 tt的碳酸氢钠,碳化塔出碱液的晶浆固液比达到45%左右,所以,联合制碱法生产真空过滤机上的重碱滤饼明显比氨碱法生产薄是必然的,因此,在相同的转鼓转速下,联合制碱法生产真空过滤机的能力要比氨碱法生产小得多。

由于联合制碱法生产单位体积母液中析出的碳酸氢钠量比氨碱法少,约为氨碱法析出量的0.6倍左右,所以联合制碱法生产的碳化取出液(液相)的当量约为氨碱法生产的碳化塔取出液(液相)当量的1.67倍,所以,在联合制碱法纯碱生产的初期,因真空过滤机的母液通道,包括转鼓篦子板的开孔率、错气盘以及真空部分接管的尺寸等显著偏小或不适应,曾在很长一段时间内影响了联合制碱法生产真空过滤机能力的发挥,至今仍处于1万t/m2·a的较低水平,因此,对联合制碱法碳化取出液设置增稠装置可以明显增加真空过滤机的生产能力。

2)滤饼厚度对湿重碱水分和盐分的影响

真空滤碱机的洗水区域和吸干区域的转鼓上滤饼中洗水置换母液以及滤液被抽吸的过程见图6。如前所述,由于重碱结晶粒度细小,并且晶形不规则,表面状况差,洗水置换滤饼中母液的过程是很不完全的,尤其在滤饼里层,靠近滤网,滤饼被压实的情况下,只能依靠分子扩散降低滤饼含盐,所以,滤饼层外层的重碱含盐低,里层的含盐高,而靠近滤网的滤饼含盐最高,而且,滤饼中每颗重碱结晶表面液膜中的总氯浓度同样存在一个梯度,即结晶表面处的TCl浓度最高,而液膜表面处的TCl趋近于零,图6。因此,用离心机进行二次分离时,如果只对真空过滤机刮下的滤饼作简单的分离,那么只能甩去TCl浓度最低的外层液膜,难以得到低盐分的纯碱产品。

图6 液膜中TCl变化示意图

同时,真空过滤机上滤饼被抽吸的过程,从滤饼表面进入里层,到过滤介质滤网,滤饼层中含湿量随着阻力的增加而增大,同样是外层滤饼的水分最低,里层,靠近滤网滤饼的水分最高。生产中检测的重碱盐分和水分,是过滤机刮下的滤饼,包括外、中和里层滤饼含盐和水分的平均值,所以,滤饼薄者由于含盐和水分高的里层滤饼的占比大,盐分和水分就高,而滤饼厚者则因为含盐和水分低的外层和中层滤饼占比大而重碱的盐分和水分就低。因此,从提高纯碱产品质量和降低生产能耗出发,同样需要对联合制碱法生产的碳化取出液进行稠厚,增加过滤机上滤饼的厚度。

2.1.2 离心机分离的重碱晶浆稠厚

几乎所有固液分离过程都要求进料有比较高的物料浓度,以使分离过程能达到预期的水平。离心机分离重碱晶浆亦不例外,同样需要将碳化塔取出液晶浆在一重碱稠厚器中增稠,使稠厚晶浆的固液比达到50%~60%(视V%),然后进连续推料离心机进行分离操作。

另外,尽管不冷式碳化塔联合制碱可以制得比较粗大的重碱结晶,但只是相对于常规联合制碱法和氨碱法生产用索尔维碳化塔制得的更细小重碱结晶而言,重碱结晶中小于100 μm的细小结晶仍有20%~30%之多,为了减少滤液含固量,离心机Ⅰ级筛网的网隙只能做到0.1 mm左右,相应的Ⅰ级网开孔率仅5%~8%,过滤速度受到较大的限制;况且,不冷碳化联合制碱的碳酸化过程只析出20 tt的碳酸氢钠,碳化取出液中重碱结晶的固液比仅10%~12%(视V%),为了避免大量母液经过离心机筛网,保证离心机正常运行,进而发挥分离能力,必须设置一重碱晶浆稠厚器,增稠进入离心机的重碱晶浆。

2.2 重碱晶浆稠厚器

2.2.1 重碱稠厚器的形式和特点

联合制碱工厂比较熟悉氯化铵晶浆稠厚器,与其比较,由于单位能力的重碱量(G)为氯化铵的1.8~2倍,重碱结晶的粒度又比氯化铵结晶小得多,所以重碱稠厚器的直径和容积要大得多。

重碱结晶筛分中约有1%~5%(G)<40 μm的细小结晶,在重碱工序没有送回结晶装置再长大的可能,故重碱晶浆稠厚器上部需要设计澄清段,尽量减少溢流带晶量,减轻母液Ⅰ桶沉淀的处理负荷。这样,重碱晶浆稠厚器便由上部澄清段、中部稠厚段和下部搅拌装置组成。为了调节稠厚器下料固液比,稠厚器下料口设置有母液喷嘴。

另外,重碱结晶的粒度分布中小颗粒也比较多的特点,重碱稠厚器的进料量不希望长时间的超负荷和频繁的波动,故有条件时实现1台碳化塔对1台稠厚器比较好,或者1台碳化塔对2台稠厚器和2台离心机;由于索尔维碳化塔的开塔阶段和作业末期常出现重碱结晶质量较大的波动,建议按2台碳化塔对1台稠厚器进行设计,这样会平稳些。

2.2.2 主要工艺尺寸设计方法

2.2.2.1 稠厚段直径D2和高度H2

稠厚段尺寸原则上按照通常的方法计算。

稠厚段工作原理:碳化塔取出液晶浆进入重碱稠厚器后为两股物料流,一股为上升到上部澄清段的溢流清液,称顶流;另一股是下降到底部较稠厚的晶浆流,亦称底流。由于晶浆增稠,空隙率减小,晶浆沉降速度降低;欲使晶粒下沉,晶浆的上升速度必须低于晶粒的沉降速度才能实现。稠厚段的晶粒沉降属于干扰沉降。

1)粗粒晶浆的沉降速度uc

在液固流态化过程中晶粒的沉降是液体上升产生对晶粒的“曳力”与重力的平衡力所造成的,保持液体上升速度与沉降速度相等,晶粒就悬浮在液体中只能滚动而不能上升和下降。当晶浆浓度较高,且晶粒直径>100 μm时,晶粒的沉降速度受到阻滞而降低。

根据重碱结晶的粒度和稠厚器要求达到的工况,可以使用Richardson和Zaki的关系式计算在晶浆中晶粒的沉降速度uc。

uc=ui·en

(3)

式中:uc——晶浆中晶粒的沉降速度,cm/s;ui——晶浆浓度为零,空隙率为l的沉降速度,称终端速度,cm/s;e——空隙率;n——空隙率指数,是Re′的函数。

①终端速度ui

终端速度ui等于清液上升速度u,即:

(4)

式中:u——清液上升速度,cm/s;Re′——以清液的粘度、密度、流速以及晶粒直径为基准的雷诺数;η——清液粘度,g/cm·s;dp——晶粒直径,cm;ρ——清液密度,g/cm3。

由于清液上升速度亦未知,故以下列不含溶液流速的数群计算Re′:

(5)

式中:R′——曳力系数;ρs——晶粒密度,g/cm3;g——重力加速度,981 cm/s2。

其中清液粘度η、密度ρ可根据碳化取出液的常规组成和温度,并按照大连化工研究设计院的关系式计算;晶粒直径dp,可以重碱结晶筛分测定的平均粒径dm代替;晶粒密度ρs是重碱结晶中NaHCO3、NH4HCO3和Na2CO3三固相的混合密度,ρs=2 200 kg/m3,或2.2 g/cm3。

②空隙率e

按照纯碱生产操作习惯,晶浆空隙率e以下式计算:

e=1-εm′

(6)

式中:m′——视体积固液比,或沉淀量,%; ε——真体积固液比m与视体积固液比的换算系数,索尔维碳化塔重碱结晶ε=0.31,环流式碳化塔重碱结晶ε=0.35。

可以按照下一工序分离设备(离心机或过滤机)要求的操作晶浆浓度m′设计稠厚段的空隙率e。

③空隙率指数n

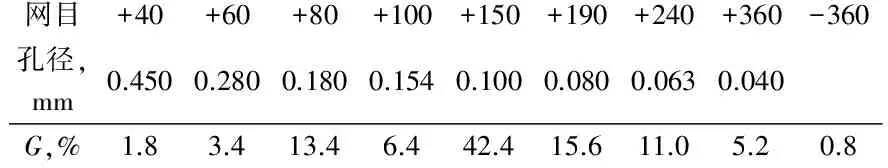

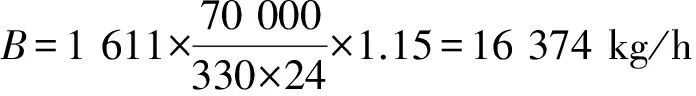

1 n=4.4Re′-0.1n=4.4Re′-0.03 (7) 2)稠厚段直径D2 令:U——稠厚器(段)底流流量,m3/h; V——稠厚器(段)顶流流量,m3/h; W——碳化取出液清液流量,m3/h; B——重碱结晶流量,kg/h; m——稠厚晶浆真体积固液比,%,m=εm′; A——稠厚段截面积,m2; D2——稠厚段直径,m。 按照上述符号的物理意义,在连续正常作业时, (8) (9) 于是, (10) 由于分离设备,尤其是离心机需要经常性的刷车,稠厚器临时不下料,此时U=0。 (11) (12) 3)稠厚段高度H2 在稠厚段上部已设置澄清段,稠厚段高度设计就不必考虑晶浆悬浮,或者说晶浆流在悬浮层上部的“腾涌”现象对溢流清液干扰所需的高度,而按晶浆在稠厚段必要的停留时间所需的晶浆容积来确定。 (13) (14) 式中:Q——稠厚段晶浆容积,m3; T——晶浆停留时间,h; H2——稠厚段高度,m。 2.2.2.2 澄清段直径D1和高度H1 1)“临界”晶粒直径d0的选取 为了避免澄清段直径设计得过大,根据重碱结晶粒度筛分细小颗粒的实际情况,允许占结晶全部重量2%以下的最小粒子被稠厚器溢流液带出,相当于溢流液固液比(或沉淀量)0.3%~0.5%。不被溢流液带出的最小晶粒直径,我们姑且称为“临界”沉降直径d0。按照不同的重碱结晶质量,可以选择d0=40~50μm。 2)晶粒自由沉降速度u0 澄清段内的结晶粒子很少,其流形属层流范围:10-4 (15) 式中:u0——小晶粒的自由沉降速度,m/s; d0——晶粒直径,m; ρs——重碱结晶密度,kg/m3; ρ——碳化取出液密度,kg/m3; g——重力加速度,9.81m/s2; η——碳化取出液粘度,kg/m·s。 3)澄清段直径D1 按U=0设计 (16) 式中:D1——澄清段直径,m。 4)澄清段高度H1 澄清段高度设计是要解决随顶流液体上升的较大晶粒因惯性而对溢流清液的干扰,由于重碱晶浆稠厚器的澄清段直径D1要比稠厚段直径D2大得多,联接段的高度H1-2也比较可观,而且,在联接段中随着顶流液体的上升速度逐渐降低,晶粒上升的惯性得以收敛,所以澄清段上部的直筒部分高度H1-1已不必考虑上述影响,只要能安排溢流箱的设置和液面以上的正常空间即可。H1=H1-1+H1-2。联接段大小头的水平夹角大于45°为宜。 2.2.2.3 锥底 锥底设置框式搅拌装置和下料管,水平夹角30°~40°。搅拌转速约为2r/min,搅拌框顶端的线速度<1m/s。 2.2.2.4 导流筒 在稠厚器上部设计一与搅拌轴同心的导流筒,以避免进料晶浆干扰澄清段操作。导流筒要设计得足够大,使晶浆在其中缓慢稳定下降,减轻对稠厚段的冲击。导流筒的插入深度在联接段的下部,稠厚段的上方,以其下端筒外的环形截面积不小于稠厚段的截面积为宜,以免该处由于上升速度突然增高而产生涡流,影响过渡段的稳定。 2.2.3 重碱稠厚器设计例 2.2.3.1 设计任务 ①设计能力70kt/a,与φ4000环流式碳化塔和φ1000双级连续推料离心机配套。 ②稠厚晶浆视体积固液比60%。 2.2.3.2 计算条件 ①重碱结晶 宜取低限水平。 筛分: 网目+40+60+80+100+150+190+240+360-360孔径,mm0.4500.2800.1800.1540.1000.0800.0630.040G,%1.83.413.46.442.415.611.05.20.8 dp(dm):141μm; d0:选50μm; B:NaHCO3、NH4HCO3和Na2CO3三固相当量1 611kg/t, ②碳化取出液 常规组成(tt): FNH3CNH3TClCO232.8982.92113.9220.55 t:40 ℃; ρ:1 134kg/m3; (d=1.0599-0.47×10-3×32.89-1.234×10-3×82.92+16.837×10-4×113.92+10.816×10-4×20.55-0.561×10-3×40=1.1337) η:按下式计算 η=1.1066cP,或1.1066×10-2g/cm·s、1.1066×10-3kg/m·s; W:碳化取出液当量19.50m3/t, 2.2.3.3 稠厚器主要工艺尺寸计算 图7 重碱稠厚器示意图 1)稠厚段直径D2 ①uc =18.098 =0.8487cm/s e=1-ε·m′=1-0.35×0.60=0.79 n=4.4·Re′-0.1=4.4×1.2263-0.1=4.311 uc=ui·en=0.8487×0.794.311=0.307cm/s,或11.06m/h。 ②D2 =4.87 m 取整D2=4 900 mm。 2)稠厚段高度H2 根据重碱稠厚器实际操作,取停留时间T为30 min,0.5 h,则H2为: =0.94m 取整H2=1 000mm。 3)澄清段直径D1 ①u0 =1.313×10-3m/s,或4.73m/h。 复核流型: =6.73×10-2 在10-4 ②澄清段直径D1 =7.44m 取整D1=7 400mm。 其余尺寸计算略。 表与lgRe′的关系(球形) (未完待续) TQ114.162 C 1005-8370(2016)03-03-06 2014-12-31