基于AMEsim的全液压制动压力特性的仿真分析

2016-12-20罗艳蕾韩世鹏

蒋 耀,罗艳蕾,韩世鹏

(贵州大学,贵州贵阳550000)

基于AMEsim的全液压制动压力特性的仿真分析

蒋 耀,罗艳蕾,韩世鹏

(贵州大学,贵州贵阳550000)

为了研究影响全液压制动系统制动压力特性的影响因素,首先介绍了轮式装载机全液压制动系统的结构和工作原理,然后通过AMEsim软件对单回路制动系统进行建模仿真,分析了不同元件的不同参数对液压制动压力的影响,得到了相关仿真曲线,为全液压制动系统实际设计时提供了一些参考。

全液压制动系统 AMEsim 压力特性 液压仿真

0 引言

随着工程机械行业对装载机制动系统安全性和稳定性要求的不断提高,全液压制动有取代气顶液制动的趋势[1-2]。由于国内尚未掌握全液压制动系统的关键技术,导致相关进口液压产品价格昂贵。所以,实现全液压制动系统国产化显得尤为重要。目前,国内对制动阀的结构参数优化仿真和制动阀的静动态特性做了一定的研究[3-5],同时对制动回路的比例特性和制动系统的安全性有大量的研究[6-7]。

本文以单回路制动系统为研究对象,利用AMEsim[8]软件对其建立模型,对制动过程中不同元件的参数设置改变,仿真得到不同元件的参数对制动压力的影响,为国内今后的全液压制动系统的设计提供相应的数据参考和技术支持。

1 全液压制动系统结构与原理

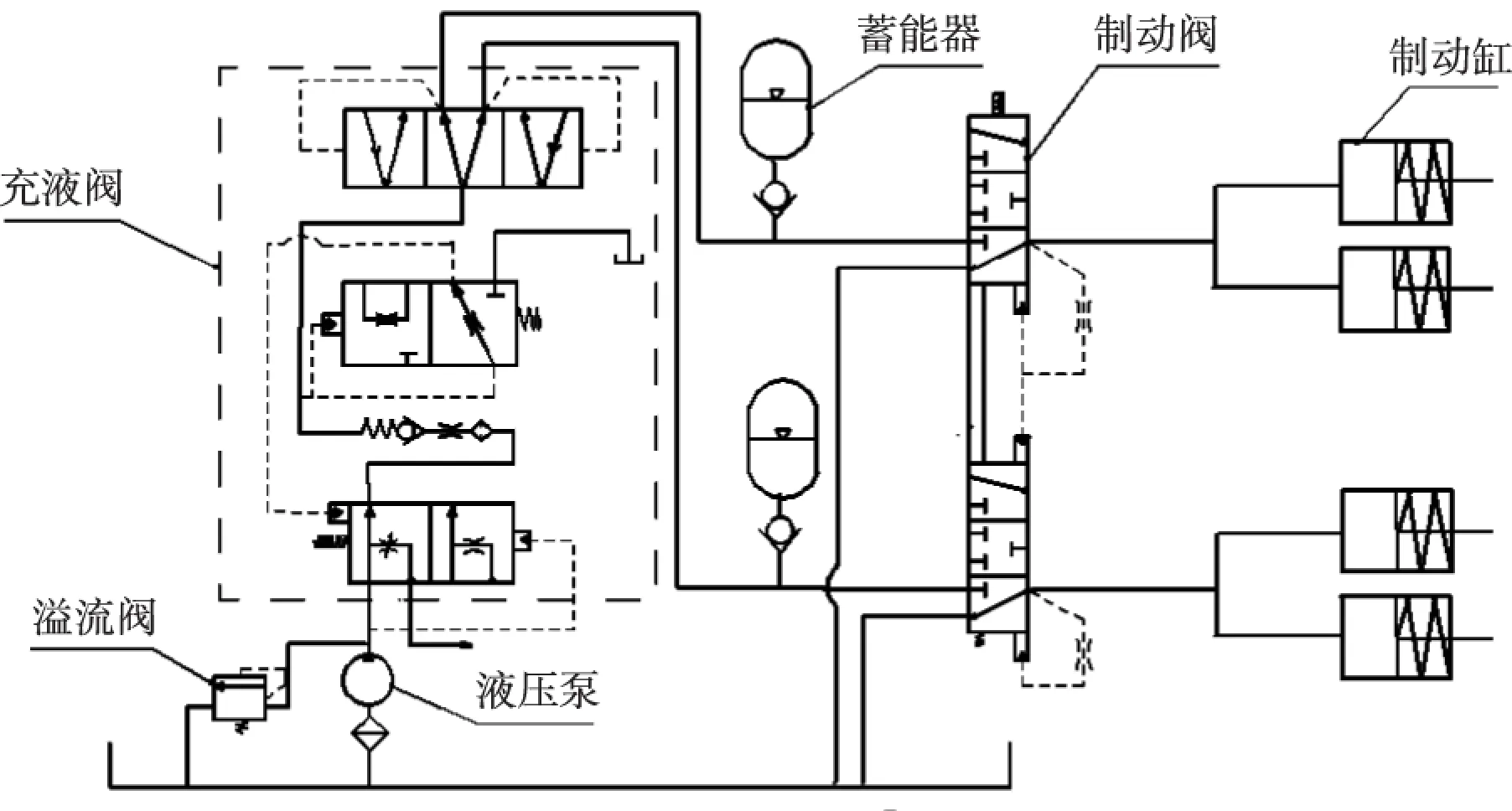

全液压制动系统结构图见图1。

图1 全液压制动系统

液压泵在电动机的驱动下工作,油液经过过滤器向充液阀充液,此时的充液阀相当于一个控制开关,它的启闭由蓄能器内部压力所支配的,当蓄能器内部压力低于人为设定的下限压力时,充液阀的内部的单向阀打开,来自油泵的油液会经过充液阀向蓄能器充液,当蓄能器内部的压力达到人为设定的最大压力时,充液阀内部的单向阀闭合,此时充液阀会停止充液,而蓄能器内部的压力在单向阀的作用下得到保持,为制动过程提供了动力源。当踩踏脚踏板时,制动阀接口打开,连接蓄能器和制动缸,油液经过制动阀流向了制动缸,从而实现了有效的制动。

2 基于AMEsim的单回路制动系统的建立

2.1 元件模型的建立

2.1.1 信号激励模型

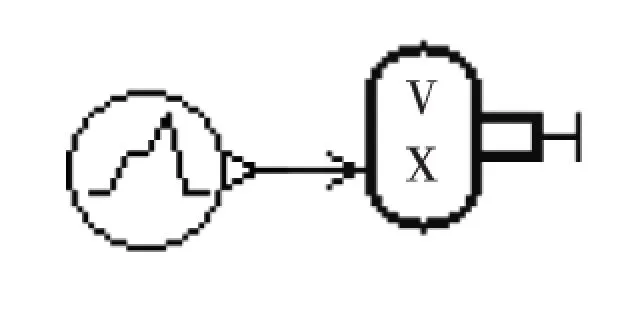

图2 信号激励模型

需要实施制动时,踩踏脚踏板即可,如图2。

实际制动中,使脚踏板的位移增量逐步增加,可以使仿真与实际更加吻合。

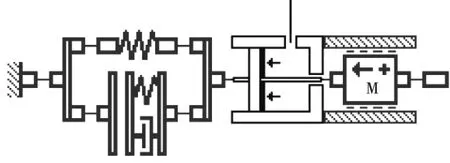

2.1.2 单回路制动阀模型

在研究制动阀结构的基础上,用AMESim的 HCD库相关元件的相关元素构成阀体模型(图3)。

图3 单回路制动阀模型

2.1.3 蓄能器模型

图4 蓄能器模型

从HCD库中可以得到蓄能器模型,如图4。

2.1.4 制动器模型

在了解了制动器结构的基础上,通过其工作原理建立如图5的模型。

图5 制动器模型

2.2 系统模型的建立

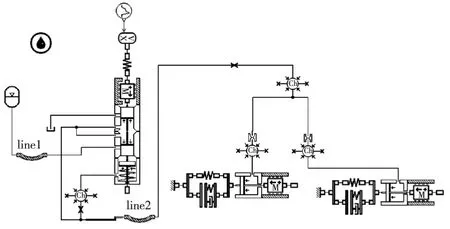

在分析了制动回路工作原理后,建立了单回路制动系统的仿真模型,如图6所示。

图6 单回路制动阀制动回路仿真模型

2.3 部分仿真参数的设定

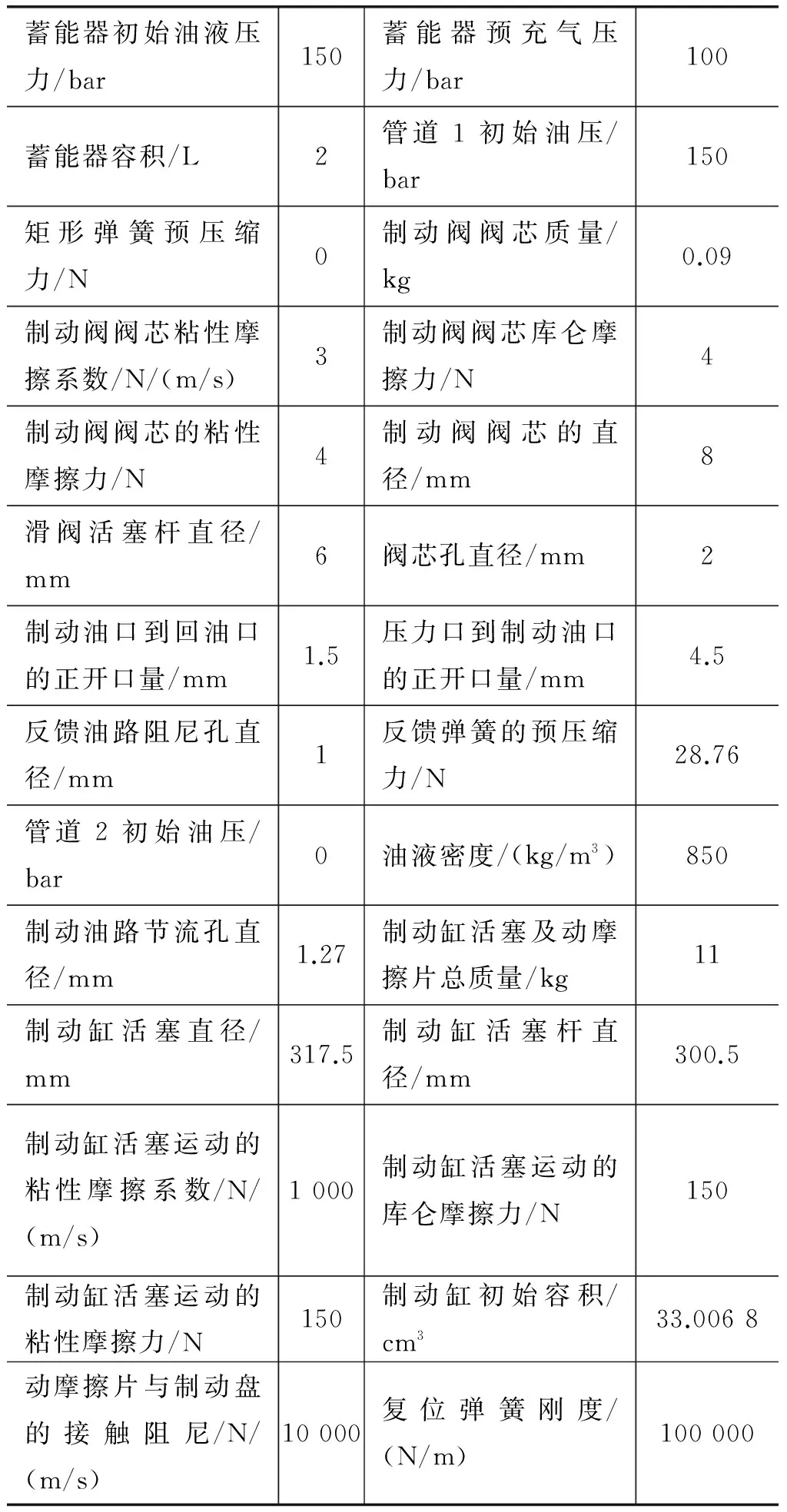

根据一些理论计算和相关资料的数据,系统的部分仿真参数如表1。

表1 部分仿真参数设置

3 仿真结果分析

3.1 管路对制动压力的影响

3.1.1 管路长度对制动压力的影响

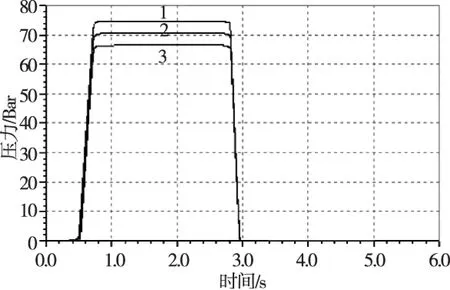

1-管路长度0.5 m;2-管路长度5 m;3-管路长度10 mm图7 管路长度对制动压力的影响曲线

设置仿真参数后,设定管路2长度分别为0.5 m、5 m、10 m,仿真出制动压力的曲线,如图7所示。

仿真曲线表明:管路2的长度的增加,制动压力的上升时间随之延长,系统制动的滞后性也随之增加。因此在能够满足系统的情况下,减小管路长度。

3.1.2 管路直径对制动压力的影响

1-管路直径3 mm;2-管路直径10 mm;3-管路直径17 mm图8 管路直径对制动压力的影响曲线

设置仿真参数后,设定管路2的直径分别为3 mm、10 mm、17 mm,得到仿真曲线如图8。

结果分析:管路2直径太大或者太小都会使制动压力的上升时间增加,所以应该选择适当的管路直径。

3.2 制动阀弹簧刚度对制动压力的影响

1-Ki=30 000 N/m;2-Ki=40 000N/m;3-Ki=50 000 N/m图9 改变矩形弹簧刚度

反馈弹簧和矩形弹簧是制动阀内部结构的重要组成。在设置基本仿真参数后,得到图9、10二组曲线。

1-Kj=2 N/m;2-Kj=4 N/m;3-Kj=6 N/m图10 改变反馈弹簧刚度

图9显示矩形弹簧刚度对制动压力的影响,增大矩形弹簧刚度,矩形压缩强度随之增加,其作用在阀芯上的力就会增大,制动压力随之增大;图10显示增大反馈弹簧刚度,会使得反馈力也随之增大,那么作用在阀芯上的力会减小,制动压力也随之减小。比较两个图可以发现,由于刚度的大小不同,导致矩形弹簧与反馈弹簧对制动压力影响也不同。

3.3 制动缸面积对制动压力的影响

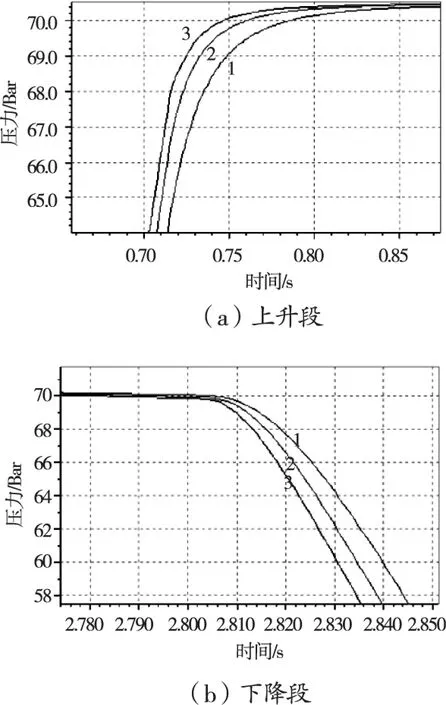

1-活塞杆直径为290 mm;2-活塞杆直径为300 mm;3-活塞杆直径为310mm图11

如图11是通过改变制动缸面积得到制动压力随制动缸面积变化的上升段和下降段的曲线;图12是通过改变制动缸面积得到动摩擦片作用在制动盘上的力。

图12 动摩擦片作用在制动盘上的力变化图

图11结论:制动缸面积的减小导致制动缸上升下降的时间同时提前,所以改变制动缸的面积影响不大。

图12结论:制动缸中油液的体积由制动缸决定,当制动缸面积减小时,进入制动缸的液压油体积减少,使得动摩擦片作用在制动盘上的制动力降低,严重影响制动效果。

4 结论

通过对单回路制动系统的AMEsim的建模仿真,分析了管路直径与长度、制动阀弹簧刚度、制动缸面积对制动压力的影响,为全液压系统相关元件的选型或研发时提供了一些依据。同时可以利用AMEsim软件对全液压制动系统进行参数优化,具有一定的实际工程价值。

[1] 林慕义,宁晓斌.工程车辆全动力制动系统[M].北京:冶金工业出版社,2007.

[2] 刘海丽.基于AMESim的液压系统建模与仿真技术研究[D].西安:西北工业大学,2006.

[3] 程振东,田晋跃,刘刚.工程车辆全液压制动系统性能分析及仿真研究[J].工程机械,2005,36(12):50-53.

[4] 陈晋市,刘昕晖,王同建,等.全液压制动系统液压制动阀的动态特性[J].哈尔滨工业大学学报,2013,45(5):75-79.

[5] 张锦.全动力液压制动系统动态响应特性研究[D].太原:太原科技大学,2008.

[6] 王展.全液压制动系统仿真分析与实验研究[D].长春:吉林大学,2012.

[7] 刘锐.除冰车制动系统研究[D].成都:西华大学,2014.

[8] 侯琳.多学科领域复杂系统仿真平台—AMESIM软件功能简介[J].CAD/CAM与制造业信息化,2005(12):56-59.

Simulation and analysis of the pressure characteristics of full hydraulic braking system based on AMEsim

JIANG Yao,LUO Yanlei,HAN Shipeng

In order to study the influence factor of pressure characteristics of full hydraulic braking system, firstly introduced the structure and working principle of the hydraulic braking system of wheel loader, and then modeled and simulated the single circuit braking system using the AMESim software, analyzed influence of the different parameters of different components on hydraulic braking pressure, provided some references about designing full power hydraulic braking system.

full system, AMEsim, pressure characteristics, hydraulic simulation

TH137.9

A

1002-6886(2016)06-0078-04

蒋耀(1989-),男,汉族,湖北随州人,贵州大学机械工程学院,机械电子工程硕士研究生。

2016-05-30