新型热采筛管在海上稠油油田的应用

2016-12-20刘新锋王新根王忠禄刘金鑫刘正伟

刘新锋,王新根,王忠禄,刘金鑫,刘正伟

(中海油田服务股份有限公司,天津 300459)

新型热采筛管在海上稠油油田的应用

刘新锋,王新根,王忠禄,刘金鑫,刘正伟*

(中海油田服务股份有限公司,天津 300459)

海上热采井井底温度达300 ℃,高温热应力加剧了出砂风险,筛管作为最后一道屏障,决定着热采防砂的成败。筛管在高温、腐蚀和强注强采的恶劣环境下易发生损坏,导致油井出砂停产。针对海上热采井生产特点,研发了新型热采筛管。该筛管材质选用热稳定性强、耐腐蚀和强度高的P110H-3Cr钢材;结构优化为7层,内外2层挡砂网精度外大内小,逐层过滤;特殊结构的导流外护套,减少高速流体冲蚀影响。新型热采筛管不仅具备较好的热稳定性能,而且提高了抗腐蚀能力。截至2015年12月,新型热采筛管已成功应用15井次,作业成功率为100%,单井产能提高2~3倍,未发生出砂及筛管损坏情况。该技术满足了海上油田热采防砂要求,为提高热采效果奠定了基础。

筛管;出砂;防砂;热应力;热采;稠油;海上油田

0 引 言

海上油田利用热采技术开采稠油油藏,井底温度为300 ℃,注热周期为30 d,并且注入量大(周期注水量为4 000 m3,周期注气量为14×104m3),单井产能达到200 m3/d。海上热采井强注强采措施导致井底流速高,形成冲蚀现象。同时,为保证井底温度,利用环空注N2隔热措施,减少井筒沿程热损失,注N2过程中不可避免含有O2,若油藏含有CO2气体,两者共同构成腐蚀环境[1-5]。热采筛管在高温、腐蚀和冲蚀联合作用下,易发生损坏,导致热采井出砂停产。为了预防海上热采井防砂筛管损坏,研制了新型热采筛管,主要在结构设计、耐温材质和耐腐蚀性等方面进行改进和优化,以适应海上热采井防砂技术要求,延长生产期。

1 热采筛管设计

1.1 结构设计

目前,国内稠油热采井超过80%采用机械防砂技术,筛管以割缝筛管、绕丝筛管和金属棉筛管为主,根据岩石粒径分布和生产特点,每种筛管均有较好的适应性。但是,海上稠油油田受平台空间、举升和地面砂处理等限制,含砂量要求低于0.3‰,因此,针对海上油田热采井油层和生产特点,需研制适合海上热采的新型筛管。

新型热采筛管结构从内向外依次为基管、绕丝管筛套、内支撑网、内过滤网、中间支撑网、外过滤网、外保护套(图1)。各层具有不同结构和特点:①新型热采筛管最外层为外保护套,采用槽型导流结构,改变流体流向,减小流体冲蚀影响;②过滤网为4层,外层过滤网根据地层砂粒度分布,设计精度为150 μm,进行初次挡砂;中间支撑网主要起到分流和减小流体冲蚀作用;内过滤网提供第2次挡砂,阻挡生产过程中通过外过滤网的小粒径砂粒,设计精度为120 μm;内支撑网具有较大的过流面积,同样起分流和减小冲蚀作用。4层过滤网均采用斜纹密纹编制结构,不受扭矩影响,网孔不变形;③绕丝管筛套设计缝宽为300 μm,其作用主要是提高筛管整体强度,并在过滤网损坏的情况下可避免大砂粒进入筛管,提供最后一道防砂屏障;④最内层为基管,根据热采后产量,基管上打不同尺寸螺旋分布孔眼,提供流体通道,并对外部各层结构提供支撑作用。

图1 新型热采筛管结构示意图

1.2 材质优选

1.2.1 基管材质优选

在海上油田热采过程中,热采井经历注热、焖井和生产3个阶段,井底最高温度达300 ℃,放喷生产后,井底温度缓慢降低,直至恢复为原始井底温度。因此,筛管处于高温热应力及交变热应力联合作用下,屈服损坏风险增大。根据热应力模型计算出筛管受到的高温热应力约为225 kN,相当于703 MPa轴向应力。

因此,新型热采筛管在满足高温强度要求的同时,还需较强的热稳定性,避免热应力的较大变化,导致筛管损坏。对J55、N80、P105和P110等4种钢材强度受高温影响程度进行分析[1],根据各材质在300 ℃下的强度值并结合筛管所受的热应力,新型热采筛管材质优选用P110H钢材。在300 ℃高温下,P110H钢材最小屈服强度达740.98 MPa,远高于热采期间产生的热应力值,可以满足高温下的强度要求,降低筛管屈服损坏风险。

在满足热稳定性和高温强度下要求的同时,随着钢材中微量元素Cr含量的提高,基管的耐腐蚀性逐渐增强,P110H-3Cr钢材比P110H钢材耐腐蚀性可提高5倍以上[6]。因此,基管材质最终优选P110H-3Cr钢材。

1.2.2 过滤网材质优选

为了进一步研究O2与CO2气体对过滤材质的腐蚀机理,在室内利用高温高压反应釜模拟热采生产过程,对筛管在冲蚀、腐蚀和二者迭加情况下的耐蚀性能进行室内评价,评价了316L、434钢材的耐蚀性能[7],根据实验研究成果,优选316L不锈钢为过滤网材质。

1.3 耐冲蚀设计

筛管在热采中除受腐蚀影响外,长时间强注强采使含砂流体不断冲蚀筛管,腐蚀和冲蚀两者相互促进,加速了筛管损坏,导致出砂停产。

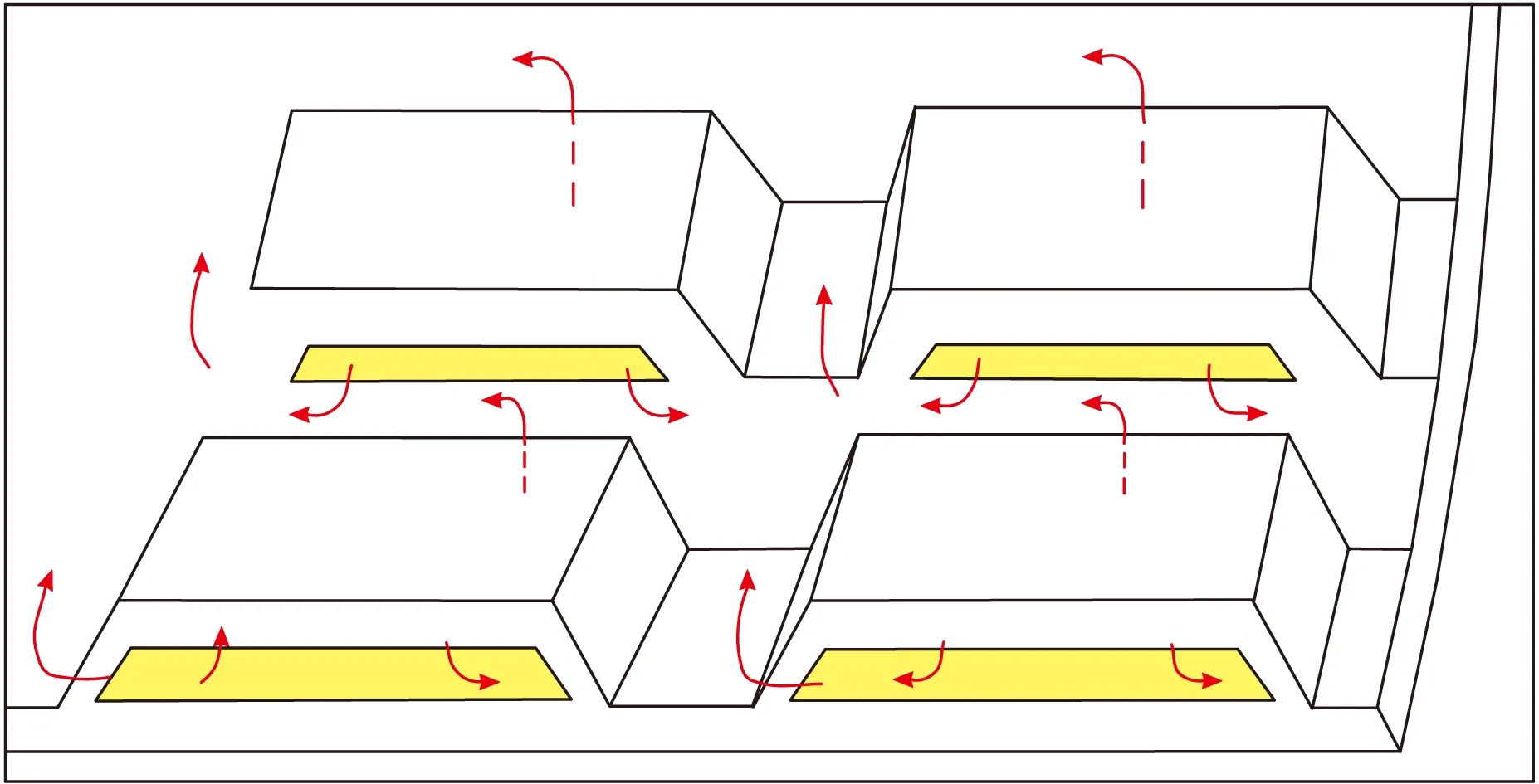

为了降低热采中冲蚀和腐蚀对筛管的影响,进行了筛管室内冲蚀评价实验,研究了流体流速、含砂浓度、冲蚀角度和粒径对筛管冲蚀的影响[8-11]。根据实验研究成果,对新型热采筛管外保护套进行优化设计(图2):①外保护套采用冲压拉伸、螺旋分布的直角侧向导流槽,根据储层岩心粒径分布和热采井产能(200 m3/d),设计导流槽槽缝为0.40 mm,开孔率比普通开孔率提高25%,提高了含砂流体的流通能力;②在热采生产中,含砂流体流动到筛管,外护套直角侧向导流槽改变含砂流体流动方向,由径向直接冲击流动改变为沿着筛管周向流动,含砂流体平行于过滤网进入筛管,有效避免其对筛管过滤层的直接冲蚀,延长筛管使用寿命;③海上热采井采用裸眼水平井完井,在筛管入井过程中,外保护套可很好地保护过滤层,避免过滤层被刺破或刮坏而导致防砂施工失效。

图2 新型热采筛管外护罩导流原理

综上所述,新型热采筛管在结构和材质上进行了改进和优化,满足了高温要求,降低了冲蚀损坏风险,延长了防砂有效期,表1为新型热采筛管与其他筛管性能对比。

表1 新型筛管与常规筛管性能对比

由表1可知:新型热采筛管采用多层过滤防砂设计,可以有效防止60 μm以上砂粒,提高了防砂精度;P110H-3Cr钢材具有热稳定性强、强度高、耐高温和防腐蚀的特点,耐温300 ℃,抗内压强度为8.3 MPa,抗外挤强度为27.5 MPa;独特的导流槽外护套可以有效降低流体冲蚀性;筛管外径为162.0 mm,通径为124.3 mm,整体过流面积达20.0%~40.0%,远高于常规筛管。

2 现场应用

新型热采筛管已在海上油田成功应用15井次,其中13口井第1周期热采生产已结束,单井产能提高2~3倍,平均有效生产时间超过1 000 d,未发生出砂或含砂量控制在0.3‰以内,达到了海上热采井防砂要求,提高了热采增产效果。

A1井为一口热采裸眼水平井,井深为1 578.0 m,水平段长度为186.0 m,完井采用新型热采筛管+砾石充填防砂方式。根据该井地层砂粒度分布,内外过滤网过滤精度分别为120、150 μm,绕丝网缝隙宽度为300 μm,充填砾石粒径为16~30目,充填效率为180%。冷采平均日产油为34 m3/d,自喷生产平均日产油为63 m3/d,电泵生产平均日产油为43 m3/d,截至2015年12月,稳定生产超过1 400 d,累计产油超过45 000 m3,含砂量低于0.3‰,目前已进入第2周期热采生产,没有发生筛管损坏现象。

3 结 论

(1) 新型热采筛管采用多层过滤防砂设计,提高了防砂精度;优选基管和过滤网材质,提高了热稳定性、强度和防腐性能;采用独特的导流槽外护套,有效降低了流体冲蚀,增大了过流面积,在性能上远高于其他筛管。

(2) 实际应用证明新型热采筛管能够满足海上油田热采井高温防砂要求。

[1] 吴建平.防砂筛管受热变形分析[J].石油钻采工艺,2010,32(1):52-56.

[2] 李志强,胡永全,赵金洲,等.海上水平井同井不同压裂裂缝注采模拟[J].大庆石油地质与开发,2013,32(5):87-91.

[3] 张风义,许万坤,吴婷婷,等.海上多元热流体吞吐提高采收率机理及油藏适应性研究[J].油气地质与采收率,2014,21(4):75-78.

[4] 李雪,卢祥国,周彦霞,等. 渤海NB35-2油田“调驱+热采”提高采收率技术[J].大庆石油地质与开发,2015,34 (2):130-134.

[5] 杨立强.TP100H套管在超稠油热采井中的应用[J].特种油气藏,2002,9(6):48-50.

[6] 张忠铧,黄子阳,孙元宁,等.3Cr抗CO2和H2S腐蚀系列油套管开发[J].宝钢技术,2006,14(3):5-8.

[7] 李效波,张海龙.热采筛管冲蚀与腐蚀迭加作用机理[J].科技导报,2014,32(3):49-56.

[8] 刘新锋,张海龙,李效波,等.海上稠油热采筛管冲蚀影响因素[J].石油钻采工艺,2012,34(5):73-75.

[9] 高彦才,张海龙,刘正伟.稠油井注热对井下筛管的影响因素研究[J].新疆石油天然气,2012,8(2):86-89.

[10] GILLESPIE G,DEEM C K,MALBREL C.Screen selection for sand control based on lab oratory tests[C].SPE64398,2000:1-7.

[11] 王利华,邓金根,周建良,等.适度出砂开采标准金属网布优质筛管防砂参数设计实验研究[J].中国海上油气,2011,23(2):107-110.

编辑 孟凡勤

20151010;改回日期:20160318

中海油田服务股份有限公司科技项目“海上热采筛管腐蚀与冲蚀作用机理及预防措施研究”(YSB11YF003)

刘新锋(1981-),男,工程师,2004年毕业于长江大学石油工程专业,2007年毕业于该校岩石力学与石油工程专业,获硕士学位,现从事完井防砂技术研究与应用工作

10.3969/j.issn.1006-6535.2016.03.036

TE358

A

1006-6535(2016)03-0148-03

* 参加该项研究的还有李良庆。