用于VOCs治理末端的低温催化氧化工艺

2016-12-19尹树孟

尹树孟

(中国石化安全工程研究院,山东青岛 266101)

用于VOCs治理末端的低温催化氧化工艺

尹树孟

(中国石化安全工程研究院,山东青岛266101)

介绍了新型低温催化氧化工艺,该工艺作为一种VOCs末端治理方法,与传统的油气回收技术相结合,不仅可以实现高浓度、有经济价值物料的回收,而且可以销毁低浓度、无回收经济价值的物料。低温催化氧化技术占地面积小、回收效率高及投资费用低的优势使其在VOCs末端治理领域具有较大的推广应用价值。

VOCs 末端治理 低温催化氧化

1 概述

国家环保部于2015年5月正式颁布实施的GB31570-2015《石油炼制企业工业污染物排放标准》及GB31571-2015《石油化学工业污染物排放标准》中明确规定了石油炼制和石油化学企业内水污染物和大气污染物的排放限值。其中GB31571-2015中明确规定了大气特征污染物排放限值中:苯≤4 mg/m3,甲苯≤15 mg/m3,二甲苯≤20 mg/m3。该标准的颁布实施被称为“史上最严”的国家排放标准。同时新颁布的上海市DB31/933-2015《大气污染物综合排放标准》中更严于国家标准,明确规定了非甲烷总烃排放限值≤70 mg/m3,苯排放限值≤1 mg/m3,甲苯≤10 mg/m3;其他地区如北京市、天津市等地方标准中对非甲烷总烃的排放限值均提出严于国标的排放要求。现有的大气污染防治技术主要以回收为主,包括吸附法、冷凝法、膜分离法等一般适宜于处理VOCs排放浓度高的场合,排放限值难于满足上述国家及地方环保标准要求。为满足国标及地方标准的严格要求,同时考虑到经济成本,作者建议在VOCs治理上采取“VOCs回收法+VOCs末端销毁法”组合的工艺。低温催化氧化技术因投资少、排放指标低、处理效率高且占地面积小等优势,可作为一种经济可行的VOCs末端治理工艺[1-14]。

2 低温催化氧化工艺介绍

2.1 低温催化氧化工艺与传统催化氧化工艺对比

催化反应是典型的气-固相催化反应,其实质是活性氧参与深度氧化作用。在催化反应过程中,催化剂的作用是降低反应的活化能,同时使反应物分子富集于催化剂表面,以提高反应速率。借助催化剂可使有机废气在较低的反应温度条件下发生无焰燃烧,并氧化分解成CO2和H2O,同时释放出大量的热量,化学式如下:

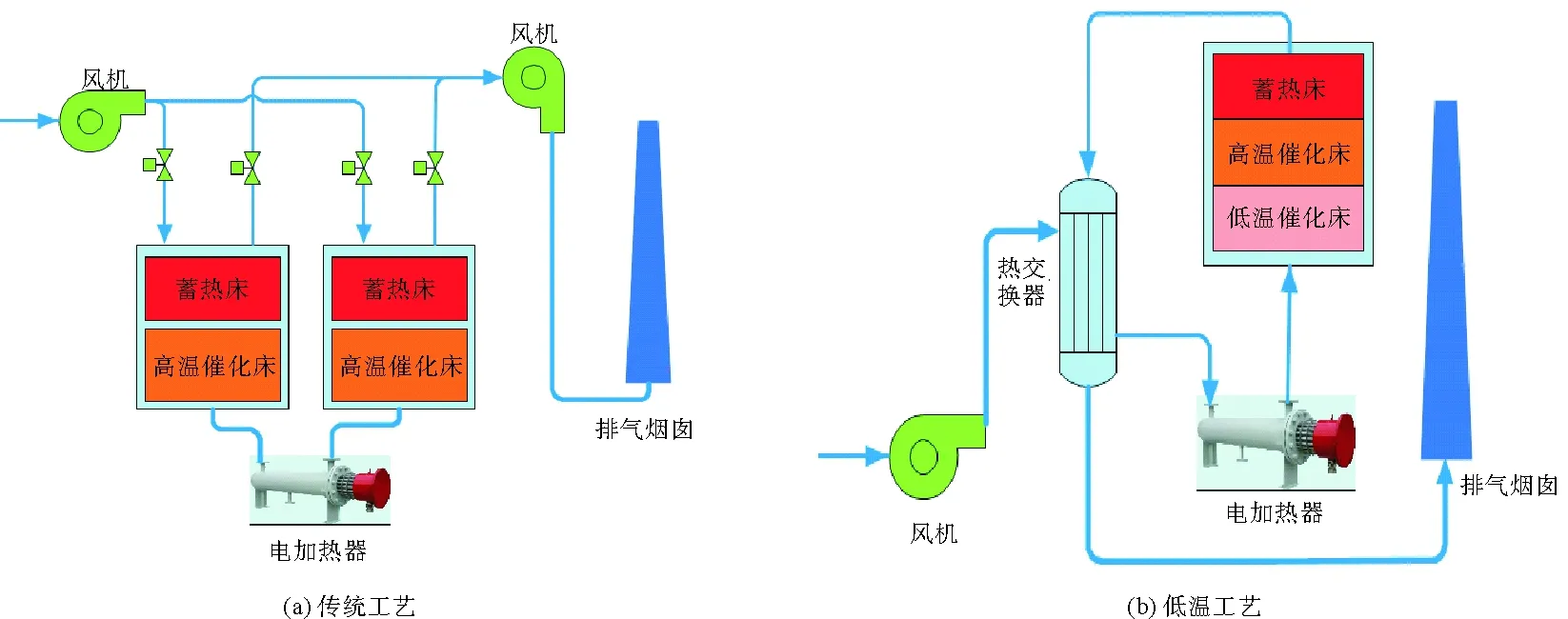

传统催化氧化工艺分为常规式催化氧化工艺和蓄热式催化氧化工艺。常规式催化工艺没有蓄热功能,能耗较高;而传统的蓄热式催化工艺通常有至少两个催化反应室组成,通常需要高温阀门切换,容易存在泄漏。同时传统催化工艺中催化剂一般采用以贵金属铂、钯为主的“高温催化剂”,该催化剂的高效率催化温度一般在400 ℃以上,反应温度较高、价格昂贵;而低温催化氧化工艺与传统催化氧化工艺的主要区别在于低温催化剂的使用。低温催化剂一般为介孔材料负载纳米银。纳米银低温催化剂对CO表现出较好的催化性能已被广泛使用,同时较贵金属催化剂相比,在催化VOCs方面其初始反应温度一般在200~280 ℃左右,远低于贵金属催化剂,从而降低了VOCs的初始反应温度,提高系统的安全性,降低系统反应能耗。两种工艺流程示意对比如图1所示。

图1 传统催化氧化技术与低温催化氧化技术流程对比

2.2 低温催化氧化工艺基本组成及工艺特点

用于VOCs末端治理的低温催化氧化技术工艺流程包括VOCs前端预处理系统、引气风机、热交换器、电加热器及催化反应器等。其中VOCs前端预处理系统可由VOCs前端回收工艺及稀释系统组成。VOCs前端预处理工艺通常用于回收浓度高、有回收经济价值的VOCs物料;同时稀释系统主要用于调节VOCs进入低温催化氧化工艺的浓度,使其处理VOCs混合物料浓度远低于混合物料爆炸极限下限浓度。引气风机主要用于克服热交换器、电加热器及催化反应器等阻力。热交换器主要用于回收净化气体热能,降低电加热器所需能耗。电加热器主要进一步提升混合VOCs物料的温度,使其达到催化反应所需的初始反应温度。催化反应器内主要填装有高效催化反应剂,其中可包括低温催化剂和高温催化剂等组成。达到初始催化反应温度的VOCs物料在催化反应器内由下至上逐步分解为CO2和H2O,同时释放热量。VOCs物料经过净化达标后的最终通过排气筒或排放烟囱排入大气中。

低温催化氧化工艺特点:装置处理VOCs物料效率高,可高达99.9%以上,VOCs排放各项指标完全满足现行国标及上海市等地方环保标准的要求;在装置布置上,电加热器、催化反应器等纵向布置,装置整体占地面积小;整套装置中唯有一台动设备,装置操作及维护方便,整体寿命长;催化剂以负载纳米银为主,降低了装置整体投资费用;针对装置自身反应释放余热进行回收,降低了装置的整体能耗;低温催化氧化工艺不适合处理浓度高的VOCs物料,需经前端预处理回收工艺实现高浓度VOCs物料的回收;同时低温催化氧化工艺不适合处理含硫、氯元素的VOCs物料。

2.3 低温催化氧化应用实例

以400 m3/h处理量的低温催化氧化中试装置为例,其装置如图2所示。低温催化氧化装置占地面积1.5 m×2 m。装置主要设备包括引风机、热交换器、电加热器及催化反应器等组成。电加热器装机功率15 kW,运行功率在4 kW左右;风机装机功率3 kW;装置进气包括非甲烷总烃、苯、甲苯及二甲苯等VOCs物料。其中装置采用色谱+FID浓度分析仪,分别用于检测装置进口及出口的浓度。

非甲烷总烃的浓度约5~10 g/m3,苯系物等物料进气浓度约1 g/m3。最终经排放烟囱排入大气中的非甲烷总烃浓度一般在60 mg/m3以下,苯浓度基本未检出,甲苯及二甲苯分别满足GB31571-2015及相关地方标准排放限值及处理效率要求。

图2 400 m3/h处理量的低温催化氧化装置

2.4 传统VOCs回收工艺与低温催化氧化工艺的结合应用

传统VOCs回收处理工艺一般用于处理汽车装车或码头装船等过程中挥发的高浓度油气,油气的进气浓度一般在100~1 000 g/m3左右,具有较大的经济回收价值。高浓度油气经传统VOCs回收工艺后可实现绝大部分VOCs物料的回收。经传统工艺回收后的非甲烷总烃的排放指标<10 g/m3,苯远小于1 g/m3,装置整体处理效率≥97%,尚无法满足新国标及地方严格标准要求。

传统VOCs回收工艺与低温催化氧化工艺相结合可以较好地解决以上问题。以吸附吸收-低温催化氧化法为例,传统吸附法用于回收处理高浓度的VOCs物料,吸附装置出口与低温催化氧化入口相连接,低浓度的VOCs物料通过稀释处理后使其达到爆炸极限下限值的25%以下,之后经低温催化氧化装置处理。低温催化氧化处理效率高达99.9%以上,最终VOCs出口浓度满足环保标准要求。吸附-低温催化氧化流程示意图和三维效果图如图3所示。装置整体面积和投资成本增加较少的情况下满足环保指标,进一步体现该工艺的经济可行性。

在高浓度、有回收经济价值的VOCs物料回收治理方面,低温催化氧化工艺可与其他传统VOCs回收治理工艺相结合实现VOCs的回收治理,如冷凝吸附-低温催化氧化工艺、吸收膜分离-低温催化氧化工艺等;在低浓度、无回收经济价值的VOCs物料治理方面,可直接通过补充新鲜空气降低VOCs物料浓度并进一步通过低温催化氧化装置处理的方式解决,从而合理高效地实现VOCs物料的回收和治理。

3 结语

在国家环保标准日益严格的背景下,传统VOCs回收治理工艺无法满足新国标及地方标准的严格要求。传统VOCs回收治理工艺需与VOCs末端销毁工艺相结合,从而高效合理地治理VOCs物料。低温催化氧化工艺作为一种高效合理的VOCs末端治理工艺,较传统VOCs销毁技术效率高、能耗低、占地面积小,适合作为传统VOCs治理工艺的末端工艺补充,在投资成本及能耗略有增加的基础上实现VOCs物料的回收和治理,具有非常广阔的应用前景。

[1] 黎维彬, 龚浩. 催化燃烧去除VOCs污染物的最新进展[J], 物理化学学报, 2010, 26(4):885-594.

[2] 潘红艳, 张煜, 林倩,等. 催化燃烧VOCs用非贵金属催化剂研究新进展[J].化工进展, 2011,30(8):1726-1730.

[3] 周大勇.吸收法回收油气工艺研究[J].精细石油化工进展,2008(38):42-45.

[4] 孙岚.柴油低温吸收法回收汽油和石脑油装船逸散油气研究[J].当代化工,2014,43(6):922-925.

[5] 郭兵兵.低温油品吸收法储罐呼吸气综合治理及回收技术[J]. 现代化工,2012, 41(7):725-727.

[6] 郭飞鸿,张健中,单晓雯,等.储罐区有机气体排放综合治理技术研究[J]. 安全、健康和环境,2013,13(6):52-54.

[7] 黄维秋,钟秦. 油气回收技术分析与比较[J].化学工程,2005,33(5):53-57.

[8] 董军波,黄维秋.油气回收过程优化模拟[J].炼油技术与工程,2006(6):21-24.

[9] 刘静,李自力.国内外油气回收技术的研究进展[J]. 油气储运, 2010, 29(10):726-729.

[10] Matumura Ikuloshi. Evaporation loss of hydrocarbon in handing petroleum[J].Bull Jpn Inst,1974,16:132-139.

[11] TORU Nagata,TSKIMAB Hideo, YAMASAKIC Akihiro,et al. An analysis of gas separation processes of HFC-1341 from gaseous mixtures with nitrogen-comparison of two types of gas separation methods,liquefaction and hydrate-based methods,in terms of equilibrium recovery ratio [J].Separation and Purification Technology,2009,64(3):351-356.

[12] 川井利长, 田原弘, 铃木谦一郎,等. 处理及回收废气所含气态烃的方法:日本,CN12035037[P].1998-12-20.

[13] 谷村泰宏, 葛本昌树, 仓桥正人,等. 气体状烃的处理、回收方法[P].日本,2007101089008.2005-12-22.

[14] 杨正山. 柴油吸收法油气回收装置工艺特点及应用[J].炼油技术与工程,2007,37(5):40-42.

TheIntroductionoftheLowTemperatureCatalyticOxidationProcessfortheTreatmentofVOCs

Yin Shumeng

(SINOPEC Research Institute of Safety Engineering, Shandong, Qingdao 266071)

The traditional VOCs control technology method in the refinery includes adsorption method, condensation method, and membrane separation method and combination technology. However, with the implementation of a series of new national and local environmental standards, National environmental standards for the VOCs in the non methane hydrocarbons and benzene compounds and other characteristics proposed higher emission standards for pollutants. Traditional VOCs control technology has been unable to meet the requirements of the latest environmental standards. The combination of low temperature catalytic oxidation technology and traditional oil and gas recovery technology not only can achieve high concentration and economic value of material recycling, but also can destroy the low concentration, no recovery of the economic value of the material. Low temperature catalytic oxidation technology has advantages of small occupation area, high recovery efficiency and low cost, which has great application value in the field of VOCs terminal management.

VOCs; end destruction; low temperature catalytic oxidation technology

2016-09-12

尹树孟,工程师,硕士研究生,毕业于中国石油大学(华东),目前主要从事油气回收领域研究。