芯片封装参数对功率模块热特性影响的研究

2016-12-19王学梅

袁 讯,王学梅,张 波

(华南理工大学电力学院,广州510640)

芯片封装参数对功率模块热特性影响的研究

袁 讯,王学梅,张 波

(华南理工大学电力学院,广州510640)

由于温度分布不均匀以及封装中各层材料之间的热膨胀系数不同,使功率模块在工作中产生交变的热应力,造成焊层疲劳、键合线脱落等失效形式,因此研究模块的热特性尤为重要。热的测量是电力电子系统中最困难的工作之一,对封装结构进行电-热-力精确的仿真分析,能够准确了解对器件不同部位的温度、应力分布。采用基于电-热-力多物理场的有限元仿真,研究了封装材料、封装参数和封装结构对功率器件的温度、热阻、热应力这些热特性的影响,为优化封装设计,最终提高功率模块可靠性提供了一定的参考。

功率模块;热阻;热应力;有限元分析

引言

随着半导体技术的不断发展和功率器件性能的不断改善,电力电子功率器件在诸多关键领域例如可再生能源系统、电机驱动以及电动汽车上得到越来越广泛的应用,其可靠性也得到越来越广泛地关注[1-3]。半导体器件功率的大小是决定其封装类型的主要标准,常见的封装种类有分立式封装、模块封装和压接封装,在大功率电力电子应用中,功率模块是电力电子器件最主要的封装结构。电力电子器件的性能在很大程度上依赖于封装技术[4],由于功率密度高,内部结构复杂,功率模块封装的设计难度也越来越大,特别是由多种材料键合而成的芯片级封装模块。相关人员对其进行大量研究以提高模块的可靠性。通过在无铅焊料中加入镍、锑等少量金属元素[5]或者采用纳米银烧结作为焊料[6],可以提高焊层的剪切强度以及模块的电气特性。此外,在AlN陶瓷层中制造微通道作为散热器可以在实现电气绝缘的基础上减小热阻[7];通过预扭曲基板(中间下凹)来减少DBC基板与铜基板的在制造过程中的扭曲变形[8]。这些研究给模块的封装优化提出了宝贵的建议,然而,一些优化方法基于成本考虑、技术限制等原因并没有广泛采用。如果能仅从封装材料和几何尺寸等方面进行简单地改进,同时达到优化器件热特性的目的,将获得事半功倍的效果。

从场的角度来看,功率模块内部的物理场表现在电场、热场和力场之间互相耦合[9]。功率模块工作时通过的电流会造成温度的升高,产生大量的热量,这些热量的传递与流动会在模块内部产生温度分布梯度,从而形成热机械应力,简称热应力。因此,功率模块的热特性除了温度以外,还包括由温度分布梯度造成的热应力。热的测量是电力电子系统中最困难的工作之一[10],其研究方法主要有实验方法和有限元仿真分析法两种。通常,采用老化实验的方法进行分析时仅能观察到最终的失效结果(如键合线熔断),由于芯片面积小,互连结构复杂,无法知道结构内部变化的情况以及真正的失效原因。因此,为了克服这个问题,必须深入研究影响功率器件热特性的封装中的互连、键合线、封装结构,对封装结构进行电-热-力精确的仿真分析,才能进一步提高功率密度和改善功率器件可靠性。有限元分析方法FEM(finite element mothod)可以对器件不同部位的应力、应变分布及其过程进行详细的描述,是评价封装可靠性的重要途径[11]。国内外已有大量文献研究了功率模块的热行为和疲劳失效机理。文献[12]采用有限元仿真分析了功率模块静态和动态的温度变化情况,并在此基础上建立了RC热网络模型;文献[13]针对IGBT焊料层疲劳,分析了焊料层空洞位置以及大小对功率模块热-应力的影响规律,得出了应力与温度梯度分布一致的结论;文献[14]作者也研究了焊料层的空洞,得到热阻与芯片中的空洞的体积百分比的关系;文献[15]用FEM研究了裂纹的应力分布和应变情况,并发现焊料层厚度对芯片破坏有着较大的影响。

本文通过对IGBT模块的有限元分析,全面研究封装材料、封装参数、封装结构对功率器件的温度、热阻、热应力这些热特性的影响。建立了IGBT芯片封装的有限元模型,得到模块的分层热阻;分析了焊料层厚度及其分层疲劳,DBC层和底板的厚度,以及芯片数量和排列对热特性的影响,并提出了设计改进建议。为优化封装设计,最终提高功率模块可靠性提供参考。

1 IGBT模块封装和有限元模型

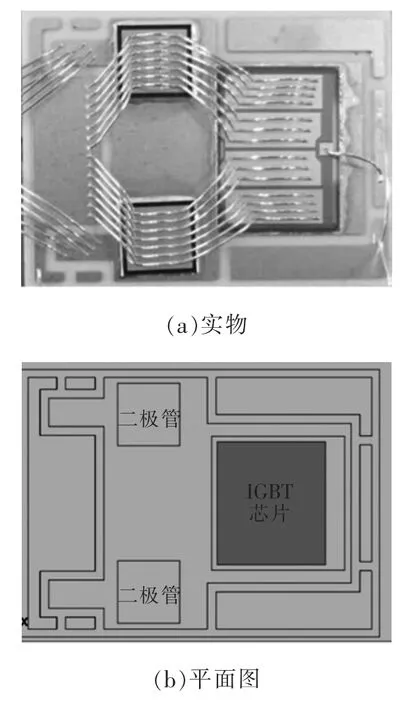

IGBT模块是一种多芯片的多层复杂互连结构,有两种典型的封装形式:键合线和压接式,其中键合线封装形式[16]如图1所示,从上至下分别为键合线、硅芯片、芯片焊料层(以下简称上焊层)、DBC(direct bonded copper)基板、底板焊料层(以下简称下焊层)、底板等构成,其中DBC基板是铜-陶瓷-铜的三明治结构,用来实现电气绝缘。本文以国内某公司的300 A/1 200 V IGBT半桥模块为研究对象,其中每个IGBT由2个IGBT芯片和4个反并联二极管组成。图2为模块的1/4即1/2个IGBT及其反并联二极管平面图,各层材料物理参数见表1。

图1 模块分层结构示意Fig.1 Module hierarchical structure

功率器件的内部封装涉及的电-热-力三个物理场之间是互相耦合互相影响,其中,电场、热场和应力场都可以用典型的微分方程来描述,求解方法主要包括有限差分法FDM(finite difference method)和有限元法FEM(finite element method)等。由于封装结构中芯片和焊点的几何尺寸很小,用一般的实验方法很难对热循环过程中焊点的应力、应变进行实时检测。有限元分析方法可以对复杂加载条件下器件不同部位的应力、应变分布及其过程进行详细的描述,是评价封装可靠性的重要途径。

图2 1/4模块实物和平面图Fig.2 Layout of IGBT

表1 材料属性参数Tab.1 Parameters of material

本文有限元仿真的边界条件设置如下:

①为了减小计算量,加快运算速度,取模块的1/4(即1/2 IGBT)进行建模,并将其设为对称边界;②为了简化模型,省去散热器结构,设置底板散热系数5 000 W/(m2·K)来模拟散热作用,其他面的散热系数为10 W/(m2·K),环境温度为20℃;③并且考虑芯片活跃区(芯片上的铝膜区[17])的影响,如图2中IGBT芯片的活跃区。

硅芯片的热导率以及热容是热敏感参数,会随着温度的升高而降低,仿真时应当将这些参数设置为温度的函数[18],当T>273 K时,硅的热导率和热容分别设置为

2 模块的热阻

热阻是功率器件热特性的最重要的参数,在损耗一定的情况下,减小封装热阻就能有效地降低功率器件的结温,提高功率器件的可靠性和寿命。准确分析模块热阻及其在老化情况下的热阻变化,对研究功率器件老化行为、量化疲劳程度以及未来的在线监测都有重要的意义。

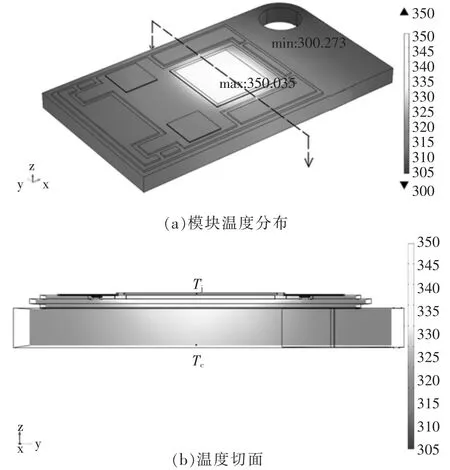

给模块施加一个恒定功率一段时间,模块的温度会逐渐上升直到稳定,通过模块的结温变化曲线可以得到模块的热阻抗曲线。本文给每个芯片施加损耗为160 W,即模块电流150 A,导通压降2.1 V,则IGBT总导通损耗为320 W。通过均匀地将功率施加在芯片活跃区得到稳态时模块温度分布如图3所示。沿着图3(a)中心虚线的温度切面如图3(b)所示,其中Tj和Tc分别为芯片结温和壳温,由图可以看到温度主要沿垂直方向传递并逐渐降低。

图3 模块施加恒定功率的温度分布Fig.3 Temperature distribution of the power module when applying constant power

在一维传热理论中,材料热阻[10]可简单表示为

式中:d为材料厚度;A为热流面积;λ为热导率。

式(3)是在一维传热假设下,即热量只沿着由上往下的路径传播,不向四周传播。显然,这种假设与真实情况有较大差别。从图3可以发现,芯片的横向温度梯度,即芯片中心温度与边缘温度之差,达到了20 K,而采用FEM仿真得到的热阻参数与实验结果较为吻合。为分析各层材料对模块热阻的贡献,通过FEM仿真得到每层材料的热阻抗曲线如图4所示,各层的稳态热阻值见表2。从表中可以看出,DBC中的陶瓷(氧化铝)绝缘层由于导热率最低,热阻最大,占总热阻53%,其后依次是铜底板和上、下焊料层。

图4 各层热阻抗曲线Fig.4 Thermal impedance curves of layers

3 料层对热特性影响

焊料层在IGBT长期热循环中会出现裂纹或分层等疲劳行为,这些裂纹最初出现在焊层的边缘,然后沿着焊层向中心扩展[19],逐渐在交界面产生断裂,导致模块失效。

3.1 焊层的厚度

IGBT模块上、下焊层的厚度会对模块的热阻、结温以及焊层的应力都有影响。上、下焊层厚度的增长对模块热阻的影响如图5所示。由图可见,随着上、下焊层厚度的增长,模块的热阻都会增大。上焊层厚度的变化对模块热阻的影响相对较大,原因有二:一是上焊层的面积较下焊层小;二是上焊层更接近热源,它的厚度变化对热传递影响较大。

图5 模块的热阻与上下焊层厚度的关系Fig.5 Relationship between the thermal resistance and the thickness of the solder layers

根据材料力学原理,在温度变化量ΔT=T-T0(T0为初始温度)作用下,如果材料的变形受到约束,则会产生等效热应力σ[11]为

式中:α为材料热膨胀系数CTE(coefficient of thermal expansion);E为弹性模量。等效热应力与弹性模量成正比,弹性模量越大,材料越不易变形,因而等效应力就越大。

IGBT是由多种材料黏合起来的封装结构,且这些材料的热膨胀系数差别较大。对于2种不同膨胀系数且黏合在一起的材料A和B,如果在温度T0时黏合在一起,温度升高ΔT后两种材料的应变[20]ε分别为

式中,t为材料厚度。

将式(5)、式(6)两式相除,得到两种材料的应变比为

即两种材料的应变比,与其弹性模量与厚度的乘积成反比,其中负号表示两者应变方向相反。也就是说,对于两种不同膨胀系数且黏合在一起的材料A和B,弹性模量越小、厚度越薄的那一个材料将会产生更大的应变。

由于焊料层在所有材料中的弹性模量最低,且厚度也最小,因此,在IGBT长期热循环中产生的热形变最大,是可靠性的薄弱环节。文献[21]认为陶瓷基板与底板之间的基板焊料层(下焊料层)最容易失效;文献[22]也指出对于带底板的模块,由于下焊层附近的CTE匹配最差且厚度差别最大,相对于上焊层来说,下焊层是更薄弱的部分。

热应力的大小不仅与材料有关,还与材料的几何参数有关。在有限元仿真中,材料所受的热应力常用Von应力即等效应力Von Mises来描述。这个等效应力是正应力和剪切应力的组合[23],也可完全由3个主应力表示。描绘联合作用的复杂应力状态,表示模型内部的应力分布情况。其中,剪切应力指接触面水平方向的力,正应力指垂直于接触面的力[24]。通过对器件进行功率循环(周期40 s,占空比0.5,功率160 W)仿真,可得到下焊层厚度的增长与焊层所受最大Von应力的关系如图6所示,其中焊层最大应力位于焊层的边缘。从图中可以看出,①应力随着焊层厚度增长而减小,焊层厚度较大比较合适。然而,焊层的热阻会随着焊料厚度增加而增加,实际中需综合考虑焊层厚度的影响;②当焊层厚度大于0.16mm时,应力值变化不大;焊层厚度小于0.16mm时,应力增长较快;当焊层厚度为0.16mm时,热阻仅增长了3.8%。因此,可认为0.16mm是较为合理的焊层厚度。

图6 下焊层应力Fig.6 Stress of base plate solder

3.2 分层疲劳

焊料层的最大Von应力出现在焊层边角位置,焊层边缘的应变最大。假设分层疲劳是从焊层的四周开始的,定义分层率为边缘剥离的面积与该层全部焊料面积之比,从焊层外围边缘开始仿真,按照给定分层率均匀地删除已分层的焊料。

(1)下焊层的分层

图7 热阻、结温与分层率关系Fig.7 Relationship between the thermal resistor, junction temperature and delamination rate

设定下焊层的分层率从0.1增长到0.7,步长为0.1,热阻结温与分层率关系如图7所示。由图可见,温度变化与热阻变化基本同步。当分层率低于50%时,热阻上升很慢;当分层率高于50%时,热阻开始加速变化。根据IEC失效标准(IEC60747-9(2001))热阻上升率为20%时认为焊层失效,可认为焊层失效时对应的分层率为65%,此时芯片温度上升了15℃。

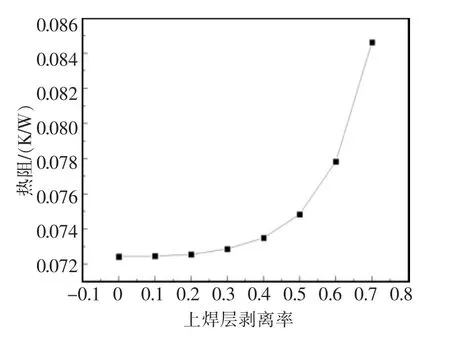

(2)上焊层的分层

虽然下焊层是温度疲劳的主要原因,但由于焊接过程中会出现空洞等缺陷,上焊层的老化也必须考虑。

设定上焊层的分层从0.1增长到0.7,步长为0.1,热阻情况如图8所示。由图8可以看出热阻与分层率近似呈指数关系,但热阻增加速度高于下焊层,当热阻上升率为20%时,分层率为72%。由于焊层剥离导致芯片的最大温度位于芯片四角位置,并随着剥离程度增大迅速上升,如图9所示。

由图9可知当分层率为39%时,芯片最大温度已达到其能承受的最大值为175℃,因此39%的分层率为模块疲劳是极限,虽然此时热阻仅上升了1.5%。由此可见,在研究分层疲劳时,不能仅以热阻上升率作为失效的标准,还应综合考虑芯片温度的变化。

图8 热阻与上焊层分层率Fig.8 Thermal resistor and delamination rate

图9 芯片边角温度与上焊层分层率Fig.9 Chip corner temperature and delamination rate

4 其他封装参数

4.1 DCB基板

由热阻公式可知,各层的热阻是由该层的材料的热导率以及热流通过的垂直方向的长度以及面积决定的。由于陶瓷层的热导率相对较小,其厚度相对较大,因此它的热阻最大。要改善模块的热阻,首先要改善陶瓷层与Cu底板。制造商采用的陶瓷板是Al2O3(热导率24 W/(m·K)),研究发现若将其换为AlN(热导率170 W/(m·K)),可以使模块最大温度减小10 K,本层热阻减小81.3%,热阻减小42.7%。两者对比如表3所示。由于AlN的热膨胀系数比Al2O3小,会增大衬底与铜底板之间热膨胀系数的差别,在热应力下会缩短界面寿命[10]。此外,由于AlN的标准厚度(0.63mm)比本模块使用的Al2O3标准厚度(0.38mm)约厚1倍,且制备AlN需要额外的工艺步骤并增加制造成本,因此尚未被广泛采用。

表3 陶瓷材料对模块温度和热阻的影响Tab.3 Affection of ceramic materials on module

4.2 铜底板

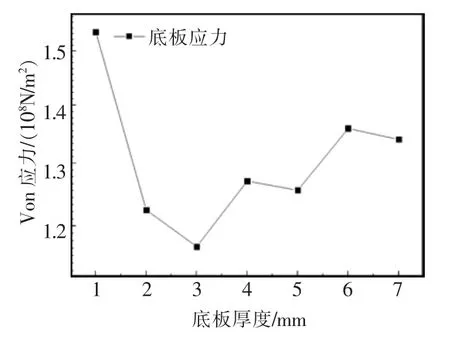

由表2可知,铜底板的热阻占总热阻的17.6%,而热阻又反比于材料厚度,因此改变铜底板厚度可以有效改变IGBT热阻。铜底板厚度从2mm到7mm变化的热阻如图10所示,图中,当底板厚度增大时,热阻随之增大,但由于底板体积变大,在固定散热系数情况下散热更好,所以模块的最大结温减小。因此从热阻的角度来看,底板厚度越薄越好。

图11为底板的最大Von应力与底板厚度的关系。分析底板的Von应力发现,当底板厚度小于3mm时,最大Von应力随底板厚度增加而减小;当底板厚度大于3mm时,最大Von应力随底板厚度增加呈增加趋势。原因是:当底板厚度小于3mm时,由于底板较薄,底板底部中心温度较高,使该位置处Von应力最大;而当底板厚度为3mm及以上时,由于底板中心温度减小,底板中心的Von应力降低。此时,边缘温度反而升高,底板最大Von应力转移位于底板边缘处,最大Von应力随着底板厚度的增长而呈增长趋势。从热阻和应力两个方面综合分析得到,当模块底板为3mm时,模块的热阻较小且受到底板所受的应力也最小,因此认为3mm为模块最佳厚度。

图10 模块热阻以及最大结温与底板厚度关系Fig.10 Relationship between the module thermal resistanc maximum junction temperature and the thickness of the base plate

图11 底板最大Von应力Fig.11 The maximum Von stress of the case

4.3 芯片数量

功率器件损耗的大小主要受芯片技术和模块中硅的面积的影响,因此,通过调整硅面积可以有效降低芯片的温度。本研究对象是300 A大功率模块,IGBT芯片比较大,面积为13.5×13.5mm2,承受的功率较大,可以将其用2个总面积不变的9.5× 9.5mm2的小IGBT芯片代替,改变后的IGBT的芯片承受的功率为原来的1/2。仿真发现,模块的热阻为0.060 0 K/W,较变化前的0.072 4 K/W减小了7.5%。在每个IGBT芯片上施加80 W功率后的温度分布如图12所示。仿真结果显示模块的最大温度比原本单芯片350 K(图3)降低了4.24 K,主要原因是每个小芯片的功率只有原来的1/2,引起芯片温度的下降。并且,随着两个芯片距离的增大模块的最大结温降低,热阻也相应减小。图13为不同芯片距离对热阻的影响,其中,纵坐标为标幺化的热阻值,即改变距离后的热阻与改变前热阻的比值。这是由于随着芯片间距离的增大,芯片间的耦合作用减弱使得芯片温度下降,进而导致热阻降低。同理,如将小芯片的个数增大到4,且拉开芯片间的距离,能更加有效地降低热阻和结温。但是芯片过多会导致IGBT芯片与二极管芯片互联复杂,增加键合成本,因此,在芯片设计方面,可以考虑将大芯片转换为2块小芯片,且拉开芯片间距离到2mm,实现在不破坏门极引线的连接结构基础上减小模块的热阻与结温。

图12 改进后模块温度分布Fig.12 Temperature distribution of improved module

图13 不同芯片距离对热阻的影响Fig.13 Influence of distance of different chips on thermal resistance

5 结语

系统级封装中,由于其复杂性,许多关键的问题如封装中的互连、键合线以及封装结构等由于电热应力所带来的可靠性问题亟待解决。本文以一大功率IGBT模块为研究对象,通过有限元方法分析了其主要的热特性,建立了IGBT芯片封装的有限元模型,得到模块的分层热阻;研究了焊料层厚度及其分层疲劳,DBC层和底板的厚度,以及芯片数量和排列对热阻、热应力的影响;对焊料层厚度、DBC陶瓷材料和底板厚度提出了改进和优化建议。

[1]周雒维,吴军科,杜雄,等.功率变流器的可靠性研究现状及展望[J].电源学报,2013,11(1):1-15.Zhou Luowei,Wu Junke,Du Xiong,et al.Power converters'reliability research and expectation[J].Journal of Power Supply,2013,11(1):1-15(in Chinese).

[2]杜雄,李高显,李腾飞,等.一种用于提高风电变流器中功率器件寿命的混合空间矢量调制方法[J].中国电机工程学报,2015,35(19):5003-5012.Du Xiong,Li Gaoxian,Li Tengfei,et al.A hybrid modulation method for improving the lifetime of power modules in the wind power converter[J].Proceedings of the CSEE, 2015,35(19):5003-5012(in Chinese).

[3]Wang Huai,Liserre M,Blaabjerg F.Toward reliable power electronics:challenges,design tools,and opportunities[J].IEEE Industrial Electronics Magazine,2013,7(2):17-26.

[4]Dietrich P.Trends in automotive power semiconductor packaging[J].Microelectronics Reliability,2013,53(9-11):1681-1686.

[5]Tao Q B,Benabou L,Vivet L,et al.Effect of Ni and Sb additions and testing conditions on the mechanical properties and microstructures of lead-free solder joints[J].Materials Science&Engineering A,2016,669:403-416.

[6]Chen Gang,Yu Lin,Mei Yunhui,et al.Reliability comparison between SAC305 joint and sintered nanosilver joint at high temperatures for power electronic packaging[J].Journal of Materials Processing Technology,2014, 214(9):1900-1908.

[7]Yin Shan,Tseng K J,Zhao Jiyun.Design of AlN-based micro-channel heat sink in direct bond copper for power electronics packaging[J].Applied Thermal Engineering,2013, 52(1):120-129.

[8]Zhou Yang,Xu Ling,Liu Sheng.Optimization for warpage and residual stress due to reflow process in IGBT modules based on pre-warped substrate[J].Microelectronic Engineering,2015,136:63-70.

[9]周文栋,王学梅,张波,等.IGBT键合线失效研究[J].电源学报,2016,14(1):10-17.Zhou Wendong,Wang Xuemei,Zhang Bo,et al.Research on failures of bonding wire in IGBTs module[J].Journal of Power Supply,2016,14(1):10-17(in Chinese).

[10]Lutz J,Schlangenotto H,Scheuermann U,et al.Physics, characteristics,reliability-semiconductorpower devices[M].Springer,2011.

[11]徐龙潭.电子封装中热可靠性的有限元分析[D].哈尔滨:哈尔滨工业大学,2007.Xu Longtan.Finite element analysis on thermal reliability of electronic packaging[D].Harbin:Harbin Institute of Technology,2007(in Chinese).

[12]Yun C,Malberti P,Ciappa M,et al.Thermal component model for electrothermal analysis of IGBT module systems[J].IEEE Trans.on Adv.Packaging,2001,24(3):401-406.

[13]陈民铀,高兵,杨帆,等.基于电-热-机械应力多物理场的IGBT焊料层健康状态研究[J].电工技术学报,2015, 30(20):252-260.Chen Minyou,Gao Bing,Yang Fan,et al.Healthy evaluation on IGBT solder based on electro-thermal-mechanical analysis[J].Transactions of China Electrotechnical Society,2015,30(20):252-260(in Chinese).

[14]Fleischer A,Chang L,Johnson B.The effect of die attach voiding on the thermal resistance of chip level packages[J].Microelectronics Reliability,2006,46:794-804.

[15]Lu Hua,Tilford T,Bailey C,et al.Lifetime prediction for power electronics module substrate mount-down solder interconnect[C].In:Proceedings of the 2007 International Symposium on High Density Packaging and Microsystem Integrationn,2007:40-45.

[16]Wintrich A,Nicolai U,Tursky W,et al.Application manuel power semiconductors[M].llmenau:SEMIKON International GmbH,2011.

[17]Hung T,Huang C,Lee C,et al.Investigation of solder crack behavior and fatigue life of the power module on different thermalcyclingperiod[J].MicroelectronicEngineering,2013, 107(107):125-129.

[18]Meng Jinlei,Wen Xuhui,Zhong Yong,et al.Studies on the temperature effect on thermal resistance of power modules[C].Proceedings of the IEEE Vehicle Power and Propulsion Conference(VPPC),2013.

[19]Ciappa M.Selected failure mechanisms of modern power modules[J].Microelectronics Reliability,2002,42(4-5):653-667.

[20]McPherson J W.Reliability and engineering:time-to-failure modeling[M].Springer,2010.

[21]Herr E,Frey T,Schlegel R,et al.Substrate-to-base solder joint reliability in high power IGBT modules[J].Microelectronics Reliability,1997,37(10–11):1719-1722.

[22]Ikonen M.Power cycling lifetime estimation of IGBT power modules based on chip temperature modeling[D].Finland:Lappeenranta University of Technology,2012.

[23]李同林.弹塑性力学[M].武汉:中国地质大学出版社, 2006.

[24]张如三,王天明.材料力学[M].北京:中国建筑工业出版社.1997.

Influences of Chip Packaging Parameters on Thermal Characteristics of Power Modules

YUAN Xun,WANG Xuemei,ZHANG Bo

(School of Electric Power,South China University of Technology,Guangzhou 510640,China)

It is particularly important to study the thermal characteristics of power modules considering alternating thermal stresses,which caused by different coefficients of thermal expansion of different package material layers in power module,can lead to solder layers fatigue,bonding wires off and other failure modes.Heat measurement is one of the most difficult tasks in power electronic systems.The accurate simulation analysis which aimed at the electricthermal-mechanical performances of the module package structure can accurately obtain the temperature and stress distribution in different parts of the device.In this paper,the impact of package materials,package parameters and package structure on the thermal characteristics such as the temperature of the power devices,the thermal resistance and the thermal stress is studied based on electric-thermal-mechanical multi-physics finite element simulation,which can provide references to improve the reliability of power modules by optimizing the package design.

power module;thermal resistance,thermal mechanical stress;finite element mothod(FEM)

袁讯

袁逸超

袁讯(1992-),女,硕士,研究方向:功率模块的热特性及可靠性,E-mail:epyuanxun@mail.scut.edu.cn。

王学梅(1972-),女,通信作者,博士,教授,研究方向:电力电子装置与系统及其可靠性,E-mail:epxmwang@scut.edu.cn。

张波(1962-),男,博士,教授,研究方向:电力电子分析与控制、电力电子系统与装置、电机与节能系统,E-mail:epbzhang@scut.edu.cn。

10.13234/j.issn.2095-2805.2016.6.58

TM 46

A

2016-08-12

国家自然科学基金资助项目(51107044)

Project Supported by the National Natural Science Foundation of China(51107044)