五沟选煤厂粗煤泥回收系统与分选工艺改造实践

2016-12-19崔子翔蒋梦云

崔子翔,蒋梦云

(1.金星预应力工程技术有限公司,安徽 合肥 230000;2.煤炭工业合肥设计研究院,安徽 合肥 230000)

五沟选煤厂粗煤泥回收系统与分选工艺改造实践

崔子翔1,蒋梦云2

(1.金星预应力工程技术有限公司,安徽 合肥 230000;2.煤炭工业合肥设计研究院,安徽 合肥 230000)

针对五沟选煤厂入选原煤可选性较差的现状,分析了原有粗煤泥回收系统不能满足生产要求的原因,并在综合比较分析现有常用粗煤泥分选设备的基础上,结合五沟选煤厂煤泥特性,提出了在粗煤泥分选系统增加TBS分选机的改造方案。现场应用结果表明:TBS分选机提高了五沟选煤厂分选效率,对高灰细泥的煤泥取得了满意的分选效果。

五沟选煤厂;粗煤泥分选;选煤工艺;TBS分选机

近年来,粉煤在选煤厂入选原煤中的含量越来越高。随着采煤机械化程度以及煤炭开采强度的加大,煤层开采深度越来越深,在地压作用下,煤的破碎强度越来越大,造成粒度越来越细,与此同时为了提高精煤产率,将大块物料破碎,增加煤与矸石的解离度,产生了大量粉煤[1]。为了提高分选效率,适应入选原煤可选性变差的现状,近年来在选煤工艺方面,新建选煤厂末煤分选大多采用不脱泥入选和不分级入选的重介质分选,细粒煤泥浮选工艺,且分选设备逐渐趋向大型化。虽然简化了工艺流程,但不利于提高全粒级煤炭的分选效率[2-5]。

目前,随着重介质旋流器的大型化,末煤分选下限逐渐提高,<3 mm粒级物料的分选精度和分选效果均不理想。同时,煤泥浮选工艺不断发展,煤泥选择性和浮选速度均有所提高,但>0.3 mm粒级粗煤泥极易因气泡的携载能力不足,损失在浮选尾矿中[6-7]。因此小于重选有效分选下限并且大于浮选有效分选上限之间的煤粒得不到有限分选,分选效果最差,此粒度范围内的煤粒即为粗煤泥,粒度近于煤泥,通常在0.3~0.5 mm以上,不宜用浮选处理[8-11]。

1 五沟选煤厂粗煤泥回收系统

1.1 粗煤泥回收系统

五沟选煤厂是一座矿井型炼焦煤选煤厂,设计生产能力为0.6 Mt/a,经过改造扩建后,生产能力提升为1.5 Mt/a,选煤厂生产采用末煤重介,煤泥浮选的工艺,粗煤泥仅简单回收。该选煤厂前期入选原煤灰分较低,煤泥含量适中。粗煤泥采用浓缩旋流器+弧形筛+煤泥离心机的回收工艺,即精煤磁选尾矿经浓缩旋流器组浓缩分级,溢流细粒级进入浮选系统,底流粗煤泥进入弧形筛脱泥,筛上粗精煤经过煤泥离心机脱水后掺入精煤产品。

1.2 粗煤泥回收系统工艺效果

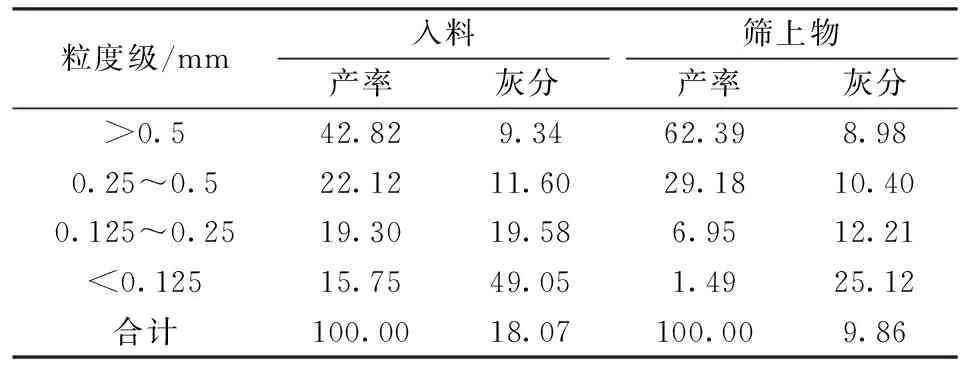

选煤厂前期入选煤质较好,弧形筛脱泥效果较好,系统生产比较稳定。弧形筛入料及筛上物粒度组成见表1,从表1可以看出:经过浓缩分级后,>0.5 mm粒级粗煤泥含量为42.82%,灰分为9.34%。弧形筛可以脱除粗煤泥中大部分高灰细泥粗煤泥,经过弧形筛脱泥后,灰分由18.07%降为9.86%,降灰程度较为明显,粗煤泥产品的灰分满足精煤产品质量要求。

表1 弧形筛入料及筛上物粒度组成

随着开采深度的增加,五沟矿井下开采条件逐渐恶化,存在煤层薄、断层多、开采工作面波动大、顶板易脱落等现状。原煤灰分逐年变差,原煤灰分达到40%~50%,煤泥含量增大,矸石易泥化。此阶段弧形筛入料及筛上物粒度组成见表2,从表2可以看出:<0.154 mm粒级煤泥含量为20.8%,灰分为52.35%,弧形筛的脱泥效果较差,虽然筛上物灰分比入料降低了9.43%,但筛上物中>0.5 mm和0.25~0.5 mm粒级物料灰分比入料有所增加,表明高灰细泥易错配到筛上物中,污染粗精煤。由此可以看出,当煤泥中高灰细泥含量高时,弧形筛筛孔易堵塞,筛分效率和筛分效果均大幅度下降,降低了粗精煤的回收率,粗精煤产品的质量以及选煤厂经济效益也受到一定影响。

表2 弧形筛入料及筛上物粒度组成

2 粗煤泥系统改造

目前,五沟选煤厂入洗原煤煤质较差,煤泥易泥化,<3 mm粒级煤泥含量高达50%~60%,且极细粒度级的含量高,在这种情况下,粗煤泥仅用脱泥筛脱水回收已不能满足生产要求,需要对现有工艺进行改造,以解决粗煤泥中细泥逐渐增多的现状。

目前常用的粗煤泥分选设备有四种设备,即煤泥重介质旋流器、水介质旋流器、螺旋分选机、干扰床分选机。

水介质旋流器和螺旋分选机在高密度分选时,分选效率较高;低密度分选时,数量效率会有不同程度的降低。在选煤厂生产中,水介质旋流器使用的情况极少;螺旋分选机基本只有在动力煤选煤厂中使用,并且都是在预先脱泥分选工艺流程中,配合其他粗煤泥分选设备使用,在炼焦煤选煤厂中,该设备基本不适合。

煤泥重介质旋流器与水介质旋流器、螺旋分选机相比,具有较高的分选效率和分选精度,对煤质的适应性也较强。煤泥重介旋流器可以和主选系统共同使用一套重介质系统,作为粗煤泥分选设备较为适宜,但煤泥重介质旋流器的入料来自精煤脱介筛筛下的分流部分,工作效率受旋流器的影响非常大,对于实现全厂介质平衡和自动控制非常困难。当入选原煤中细粒级含量增加时,主选设备由于受到高含量细泥的影响,分选效果会变差,且分流量要增加,煤泥重介质旋流器的分选效果也会受到影响,重介质的损失将大幅度增加,后续脱泥、磁选和浮选等工艺均会受到影响。对于主选系统不是重介质分选,选用煤泥重介质旋流器,则需单独设置一套重介质的制备回收系统,但工艺流程复杂,生产成本较高。

干扰床分选机(TBS)是一种利用水流在槽体内上升过程中出现的紊流现象,从而产生干扰沉降的分选设备。根据颗粒的形状、粒度和密度的不同,利用水中沉降末速的差别进行洗选。TBS分选机的分选效率和分选效果优于煤泥重介质旋流器,对煤质适应性较强,且不需要重介质。干扰床分选机的分选效果与水流速度和入料粒度比有直接关系,水流速度越大,分选密度越高,但水流速度也不宜太大,否则速度过大的水流易造成水流紊动,造成物料混杂,影响其分选效果。目前,我国拥有自主知识产权的CSS粗煤泥分选机的专家控制系统已经非常完善,对于水流等因素的自动控制可以满足正常生产需要,实现无人看守。TBS分选机适用的入料粒度比为1∶4,满足了粗煤泥的分选。

综上分析,TBS分选机是五沟选煤厂粗煤泥分选设备的最佳选择。为了确定干扰床分选机对五沟粗煤泥的适应性。采用五沟选煤厂粗煤泥煤样进行TBS试验,干扰床分选机分选产品粒度组成结果见表3所示。

表3 干扰床分选机分选产品粒度组成

从表3可以看出:溢流产品的灰分由入料的29.31%降到19.02%,降灰幅度达10.29%。溢流产品中>0.125 mm粒级煤泥灰分均比入料有明显下降,表明TBS分选机的分选下限达到0.125 mm粒级,底流灰分为63.28%,分选效果较好,溢流产品脱除了<0.125 mm粒级高灰细泥,产品灰分可大幅度下降。

3 TBS分选机应用效果

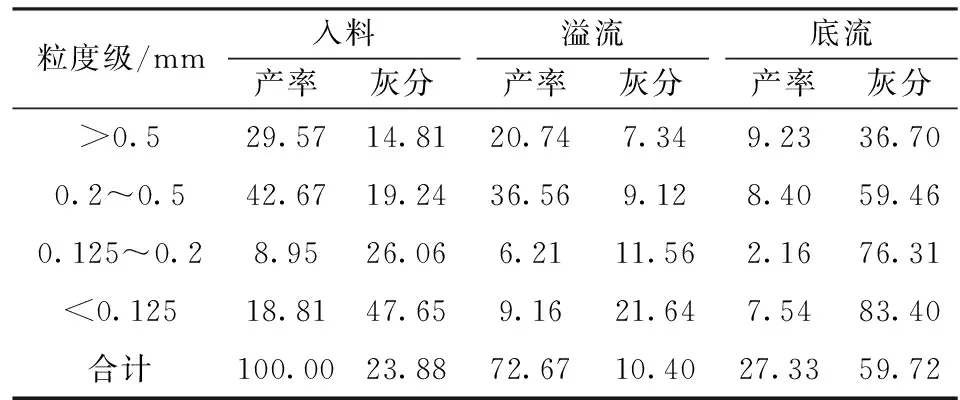

TBS试验结果表明,对于五沟选煤厂粗煤泥,TBS分选机有较好的分选效果。因此,五沟选煤厂在原有粗煤泥回收系统的基础上增加了一台TBS分选机,原浓缩旋流器底流进入TBS进行分选,分选出的溢流精矿再进入脱泥筛脱泥,提高了粗煤泥分选效果。TBS分选机安装调试后,对沟选煤厂粗煤泥煤样进行TBS分选试验,结果见表4所示。

从表4可以看出:TBS分选机入料中,<0.125 mm粒级煤泥含量为18.81%,灰分为47.65%,经过TBS分选后,溢流精矿各粒级灰分均有明显下降,精矿灰分完全满足精煤质量要求,粗精煤回收率为72.67%,保证了粗精煤质量和粗精煤的回收率,TBS分选机在五沟选煤厂粗煤泥分选中取得较满意的效果。

表4 TBS干扰床分选机粒度组成

4 结语

为了解决五沟选煤厂入选煤质变差的问题,对五沟选煤厂原有的粗煤泥回收系统进行优化改造,在粗煤泥分选系统增加了TBS分选机,经过改造后,粗煤泥分选效果良好,粗煤泥得到了有效分选,提高了精煤回收率,减轻了后续浮选系统的压力。TBS分选机对>0.125 mm的煤泥可实现有效分选,对高灰细泥含量高的煤泥也取得很好的分选效果。粗煤泥分选设备在粗煤泥分选方面各有优势,针对选煤厂入选煤质和工艺流程进行分选设备选择,不仅可以优化选煤厂的工艺流程,也提高选煤厂经济效益。

[1] 史红军.粗煤泥回收和分选技术评述[J].选煤技术,2011(5):75-79.

[2] 王洪立.TBS粗煤泥分选机及应用[J].煤炭加工与综合利用,2012(6):27-29.

[3] 刘文礼,陈子彤.干扰床分选机分选粗煤泥的规律研究[J].选煤技术,2007(4):11-13.

[4] 连建华,刘炯天,白素玲,等.粗煤泥分选工艺研究进展[J].中国科技论文在线,2011(3):242-246.

[5] 刘惠杰,崔广文,李晓军,等.粗煤泥分选工艺的探讨[J].选煤技术,2010(6):55-57.

[6] 曹育洵,郭 德,衡玉华,等.我国粗煤泥分选设备现状[J].选煤技术,2011(1):64-67.

[7] 冯翠花.粗煤泥回收工艺及设备对比[J].选煤技术,2005(3):22-25.

[8] 卫中宽.干扰床分选机(TBS)在张双楼选煤厂的应用[J].煤炭加工与综合利用,2008(1):11-13.

[9] 王 勇,朱爱敏,孙建立.TBS分选机在张小楼井选煤厂的应用[J].选煤技术,2012(3):31-34.

[10] 张 振,李桂华,胡 文.干扰床分选机在大武口洗煤厂金能分厂的应用[J].选煤技术,2010(5):22-25.

[11] 赵德春.TBS分选机在盘南公司选煤厂的应用[J].煤炭加工与综合利用,2007(4):7-8.

Renovation of coarse slime recovery system and cleaning process at Wugou Coal Preparation Plant

CUI Zi-xiang1, JIANG Meng-yun2

(1. Jinxing Prestress Engineering Technology Co., Ltd., Hefei, Anhui 230000, China; 2. Coal Industry Hefei Design Research Institute, Hefei, Anhui 230000, China)

In consideration of the current situation that the plant is treating a raw coal feed with a relatively poor washability, an analysis is made of the causes of the failure of the existing coarse slime recovery to meet the required result. Through a comparative analysis of the equipment currently available for treating coarse slime, and based on the property of the slime treated at Wugou Coal Preparation Plant, it is proposed to add a Teetered-bed separator (TBS) to the sxisting coarse slime recovery system. Practice shows that through the use of TBS, the efficiency for treating coarse slime especially that containing a high proportion of high-ash fines has been noticeably increase.

Wugou Coal Preparation Plant; separation of coarse slime; coal cleaning process; TBS

1001-3571(2016)06-0056-03

TD94

B

2016-10-12

10.16447/j.cnki.cpt.2016.06.015

崔子翔(1987—),男,安徽省蚌埠市人,助理工程师,硕士,从事运营管理以及质量体系方向研究。

E-mail:allen0899@163.com Tel:17755156334

崔子翔,蒋梦云.五沟选煤厂粗煤泥回收系统与分选工艺改造实践[J]. 选煤技术,2016(6):56-58,63.