基于低温热解技术的煤泥制备半焦试验研究

2016-12-19赵礼兵赵留成刘立伟

赵礼兵,赵留成,刘立伟

(1.华北理工大学 矿业工程学院,河北 唐山 063009;2.唐山市矿产综合利用技术与装备产业技术研究院,河北 唐山 063009)

基于低温热解技术的煤泥制备半焦试验研究

赵礼兵1,2,赵留成1,2,刘立伟1

(1.华北理工大学 矿业工程学院,河北 唐山 063009;2.唐山市矿产综合利用技术与装备产业技术研究院,河北 唐山 063009)

为了进一步了解煤泥低温热解过程,考察热解温度和热解时间对煤泥半焦性质的影响,通过研究煤泥的低温热解特性,揭示其低温热解规律,并确定制备半焦的最优工艺条件。试验结果表明:煤泥的低温热解温度在380~600 ℃之间,热解温度在450 ℃左右时热解速率最大;随着热解温度和热解时间的增加,半焦的产率和挥发分逐渐降低,而其灰分和固定碳不断增加;随着热解温度的增加,半焦中的C含量呈先降低后增加的趋势,随着热解时间的增加,其含量逐渐增大;随着热解程度的增加,其中的N、H、O等元素含量逐渐降低,回吸水含量不断增加。在热解温度为450 ℃、热解时间为30 min的条件下,煤泥低温热解效果最好,半焦产率为85.54%、灰分为29.3%、挥发分为16.29%、固定碳为53.89%、回吸水含量为1.67%;与原煤性质相比,其水分下降27.07个百分点,这对提高其发热量十分有利。

低温热解;煤泥;半焦;热重分析

煤炭资源在我国能源结构中占有重要地位,随着煤炭综采率的提高和洗选力度的加大,煤泥比例也在逐年增加[1-2],煤泥堆放所造成的环境问题与安全隐患己成为社会和煤炭企业关注的重点。低温热解技术的不断发展为实现煤泥资源的高效清洁利用提供了有效途径,通过该技术可将煤泥制备成半焦、焦煤气及高附加值的煤焦油,这对我国煤炭资源的可持续发展与和谐社会的建设具有十分深远的现实意义。

作为目前煤泥综合利用的主要研究方向,其转换效率高,工艺节能环保,能使煤泥综合利用价值得到有效提高[3-5]。现阶段关于煤炭低温热解技术的研究有了一定进展,而针对煤泥低温热解技术的研究较少[6-9]。为了进一步了解煤泥低温热解过程,通过热重分析研究其热解行为,并考察热解温度和热解时间对煤泥半焦性质的影响;通过研究煤泥低温热解特性,揭示其低温热解规律,进而确定煤泥制备半焦的最佳条件,以期为煤泥和其他细粒煤的高效综合利用提供参考和借鉴。

1 试验

1.1 试样性质

以内蒙古云飞洗煤厂的煤泥(压滤机滤饼)作为试样,对其性质进行分析,结果见表1。由表1可知:试样全水分为28.74%,内水为3.71%,这与煤泥粒度细致使其持水性强有关;灰分为28.12%,其属于低灰煤泥;挥发分为26.36%,变质程度略高于褐煤,其属于变质程度较低的烟煤;其中的C、O、H、N元素含量分别为51.62%、45.18%、3.65%、1.61%。

表1 试样工业分析与元素分析结果Table 1 Proximate and elementary analysis of slime sample wB/%

1.2 仪器与设备

试验设备主要为MXQ1600箱式气氛炉,最高温度为1 600 ℃;分析设备主要为STA449F3同步热分析仪,工作温度范围为室温到2 000 ℃,升降温速率为0.001~50 ℃/min;碳氢氮元素分析仪,测试范围:C元素为0.05%~100%、H元素为0.05%~50%、N元素为0.01%~50%。

1.3 试验方案

(1)工业分析与元素分析。参照国标GB/T 212—2008《煤的工业分析方法》对煤泥的水分、灰分、挥发分及固定碳进行测定;采用碳、氢、氮元素分析仪对其中的C、H、N元素含量进行直接测量,通过其他元素含量间接计算出O元素含量。

(2)热重分析。称取含水量5%的煤泥5~10 mg,以Ar作为保护气,以N2作为吹扫气,在热差量程为50 μV、试验微分量程为1 mV/min、升温速率为10 ℃/min的条件下进行室温范围至1 100 ℃的热重试验,采用STA449F3同步热分析仪对其进行热重(TG-DTG)分析。

(3)低温热解试验。在25 mL的陶瓷坩埚中称量5 g煤泥,盖好坩埚盖;将其放入预先加热到试验温度的气氛炉中,并关闭炉门;待煤泥在隔绝空气的条件下反应充分后取出坩埚,使其冷却至室温,坩埚中所得的固体产物即为半焦。

1.4 评价指标

以半焦的工业分析结果和元素分析结果两个指标对煤泥制备半焦的效果进行评价。以半焦的工业分析曲线斜率表征煤泥低温热解速率的快慢,曲线斜率越大表明热解反应速率越快;反之,热解反应速率越慢。

2 热重分析结果

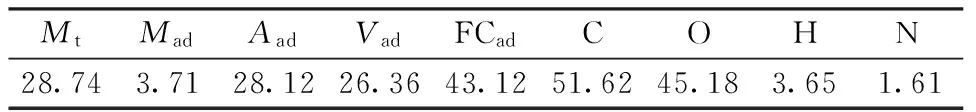

在N2气氛条件下,煤泥被加热至较高温度时发生一系列的物理变化和化学反应,最终分解成半焦(固)、煤焦油(液)、焦煤气(气)三种产品[10-12]。升温速率10 ℃/min条件下煤泥的TG-DTG曲线如图1所示。

图1 升温速率10 ℃/min条件下煤泥的TG-DTG曲线

由图1可知:煤泥热解过程分为三个阶段,第一个阶段为室温至380 ℃左右,此阶段为煤泥干燥脱气阶段,煤泥孔隙中的气体大量析出并部分发生脱羧基反应[13],其失重量为2%左右。第二阶段为380~600 ℃,此阶段是热解的主体阶段,也是煤泥低温热解生成半焦的主要温度范围,煤泥失重显著,生成大量的焦油,并有大量挥发物析出;DTG曲线在450 ℃左右出现最大峰,该温度的煤泥低温热解反应速率最大。第三阶段为600~930 ℃,是煤泥的热缩聚阶段[14],TG曲线变化较小,失重不明显,半焦逐渐变成焦炭;DTG曲线逐渐趋于平缓,热解反应速率降低。当热解温度大于930 ℃后,TG曲线基本不再变化,这说明煤泥热解反应基本完成。

3 低温热解试验结果

3.1 热解温度对半焦性质的影响

热重分析结果表明:煤泥热解产生半焦的主要温度范围为380~600 ℃,在此温度区间内考察不同热解温度对半焦性质的影响。

3.1.1 热解温度对半焦工业分析结果的影响

在热解时间为20 min的条件下进行热解试验,其中热解温度与半焦产率、灰分、挥发分、固定碳的关系如图2所示。由图2可知:随着热解温度的升高,半焦的产率和挥发分均降低,而灰分和固定碳均增加。这是因为煤是由结构相似的复杂有机大分子组成的混合物,官能团的种类、含量十分复杂;随着热解温度的升高,煤泥中的水分被进一步脱除,官能团不断裂解,半焦的挥发分和产率逐渐降低,而其灰分和固定碳不断富集。当热解温度在400~550 ℃时,半焦工业分析结果曲线的斜率较大,说明煤泥在此温度区间的热解反应速率较快,其是煤泥热解过程的活泼热解阶段。

图2 热解温度对半焦工业分析结果的影响曲线

3.1.2 热解温度对半焦元素分析结果的影响

对不同热解温度下的半焦进行元素分析,结果如图3所示。

由图3可知:

(1)随着热解温度的升高,半焦中的C元素含量呈先减小后升高的趋势;当热解温度小于450 ℃时,煤泥中的羧基和脂肪族开始发生一次反应,其中的C元素转化为CO2和CH4,半焦中的C元素含量下降[15-16];当热解温度为450 ℃时半焦中的C元素含量最低,仅为53.95%,说明此时热解反应速率最大,挥发性组分中的C元素含量最多,这与热重分析结果一致;当热解温度大于450 ℃时,热解过程中的初级挥发分发生二次反应,重新生成半焦,半焦中的C元素含量升高。

(2)随着热解温度的升高,半焦中的O元素含量呈先增加后减小的趋势,在450 ℃时达到最大值。这是因为在450 ℃时,煤泥中大量的含碳量较高的官能团发生裂解反应并被脱除,半焦产物中的C元素含量迅速降低,受C元素含量变化的影响,O元素含量相对增加。

(3)随着热解温度的升高,半焦中的H元素含量呈下降趋势;N元素在煤泥中的含量本来就很低,在热解过程中受其他元素含量变化影响较大,未能呈现出一定的规律性。

图3 热解温度与半焦元素分析结果的影响曲线

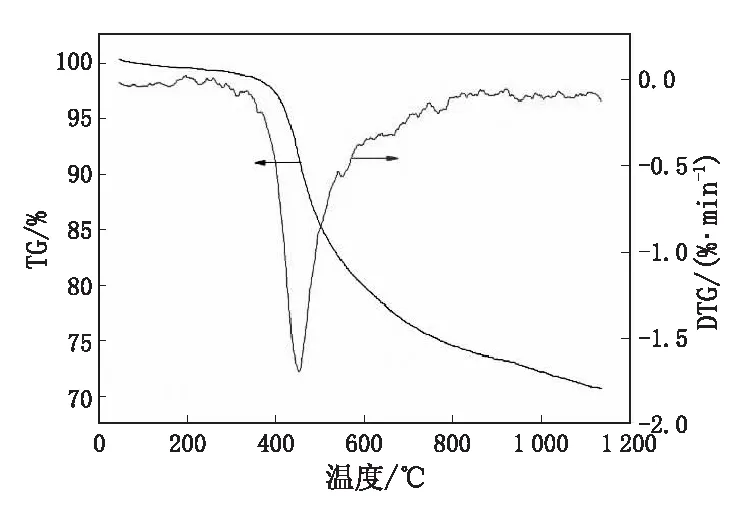

3.1.3 热解温度对半焦回吸水含量的影响

半焦在空气中回吸平衡水含量是表征其性质的重要指标,由于煤泥在热解过程中脱除了含氧官能团,并生成了煤焦油和半焦,固体颗粒表面的孔隙结构和亲水特性发生一定改变。将半焦在空气中放置48 h,确保其回吸的水分与空气中的水分达到平衡,再将其密封保存,测量其中的回吸水含量。不同热解温度下半焦的回吸水测定结果如图4所示。由图4可知:随着热解温度的升高,半焦的回吸水含量呈先减小后增大的趋势;在热解温度为450 ℃处,半焦的回吸水含量最小,仅为1.60%。当热解温度小于450 ℃时,随着热解过程的进行,半焦颗粒表面孔隙增加,比表面积增大,亲水能力增加;但由于产生了大量的焦油,残留在半焦表面的焦油使其疏水性增大,且残留焦油对其亲水性的影响大于半焦表面结构,导致半焦回吸水含量下降;随着热解温度的升高,焦油挥发量加大,残留在半焦表面的焦油含量减小,且半焦颗粒表面空隙进一步增多,其比表面积也不断增大,故后期半焦的吸水能力增强,回吸水含量增加。综合考虑热解温度对半焦性质的影响,煤泥低温热解温度以450 ℃为宜。

图4 热解温度与半焦回吸水含量的影响曲线

3.2 热解时间对半焦性质的影响

3.2.1 热解时间对半焦工业分析结果的影响

在热解温度为450 ℃的条件下进行煤泥热解试验,热解时间对半焦工业分析结果的影响如图5所示。由图5可知:随着热解时间的延长,半焦的产率和挥发分先减小后趋于平缓,灰分和固定碳则呈增加的趋势,但增幅均较小。当热解时间小于30 min时,随着煤泥热解的一次反应进行,大量挥发分逸出,半焦的产率和挥发分均降低,灰分和固定碳相对增加;当热解时间大于30 min时,半焦的产率、挥发分、灰分、固定碳变化不明显,且都趋于稳定,煤泥低温热解反应基本完成。

图5 热解时间与半焦工业分析结果的影响曲线

3.2.2 热解时间对半焦元素分析结果的影响

对不同热解时间下的半焦进行元素分析,其中热解时间对半焦元素含量的影响结果如图6所示。由图6可知:随着热解时间的增加,半焦中的C元素含量逐渐增加,O、H、N元素含量逐渐降低。随着煤泥热解反应的进行,热解反应速率降低,初级挥发分大量逸出,并发生缩聚反应,再次生成半焦,致使半焦中的C元素含量增加。当热解时间大于30 min时,半焦的C元素含量变化趋于平缓,O、H、N元素含量变化幅度较小,这说明煤泥低温热解反应基本完成。

图6 热解时间对半焦元素分析结果的影响曲线

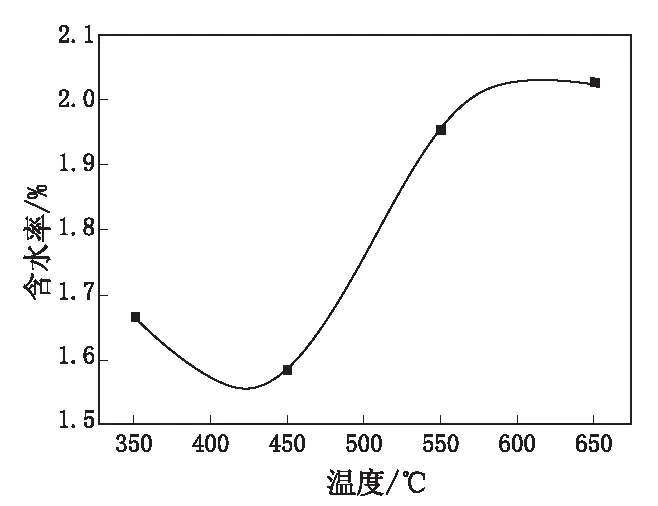

3.2.3 热解时间对半焦回吸水含量的影响

不同热解时间下半焦的回吸水含量测定结果如图7所示。由图7可知:随着热解时间的延长,半焦的回吸水含量逐渐增加,即半焦的回吸水含量随着煤泥热解反应程度的加剧而增加。随着热解时间的延长,煤泥热解程度不断加深,半焦表面的空隙增多,比表面积增大,其表面残留的焦油量减少,致使半焦的吸水性增强,含水率增大。当热解时间增至40 min时,半焦的回收水含量由热解10 min时的1.45%增加到1.93%,而半焦含水量增大对其发热量有影响。综合考虑热解时间对半焦性质的影响,煤泥低温热解时间以30 min为宜。

图7 热解时间对半焦回吸水含量的影响曲线

在热解温度为450 ℃、热解时间为30 min的条件下,煤泥低温热解可获得产率为85.54%、灰分为29.3%、挥发分为16.29%、固定碳为53.89%、含水量为1.67%的半焦。与煤泥相比,低温热解制得的半焦含水率下降27.07个百分点,固定碳上升10.77个百分点,这对提高其发热量十分有利。

4 结论

(1)煤泥低温热解过程分为三个阶段,其中主要热解阶段温度范围为380~600 ℃,其在450 ℃左右热解速率最大。

(2)煤泥半焦的性质受热解温度和热解时间的影响尤为明显,随着热解温度的升高和热解时间的延长,半焦的产率和挥发分逐渐降低,而灰分和固定碳不断增加;随着热解温度的升高,C元素含量呈先减小后增加的趋势,但随着热解时间的增加,其含量一直在增加;随着热解程度的加深,半焦中的O、H、N等元素的含量呈逐渐减小的趋势,而回吸水含量则正好相反。

(3)在热解温度为450 ℃、热解时间为30 min的条件下,煤泥经低温热解后可获得产率为85.54%、灰分为29.3%、挥发分为16.29%、固定碳为53.89%、含水率为1.67%的半焦,但半焦灰分偏高,后续需要降灰提质处理。

[1] 刘炯天.关于我国煤炭能源低碳发展的思考[J].中国矿业大学学报:社会科学版,2011,13(1):5-12.

[2] 陈清如.中国清洁煤炭能源战略思考[J].黑龙江科技学院学报,2012,22(4):331-336.

[3] 王向辉,门卓武,许 明,等.低阶煤粉煤热解提质技术研究现状及发展建议[J].洁净煤技术,2014,20(6):36-41.

[4] 白太宽.煤炭低温热解多联产技术——实现煤炭清洁高效利用的最佳途径[J].煤炭加工与综合利用,2014(12):6-10.

[5] 安承东,张大伟.煤炭低温热解技术及其多联产发展方向[J].安徽化工,2016,42(1):29-31.

[6] 刘明强.褐煤低温热解及半焦燃烧、成浆特性的试验研究[D].杭州:浙江大学,2013.

[7] 钱 卫.低阶烟煤中低温热解及热解产物研究[D].北京:中国矿业大学,2012.

[8] 门卓武,李初福,翁 力,等.煤低温热解与直接液化联产系统研究[J].煤炭学报,2015,40(3):690-694.

[9] 初 茉,高晶晶.褐煤低温热解提质试验研究[J]. 煤炭科学技术,2012,40(10):95-99.

[10] 朱海月.小粒径低阶煤低温热解研究进展[J].洁净煤技术,2013,19(3):79-82.

[11] 谢克昌,赵 炜.煤化工概论[M].北京:化学工业出版社,2012.

[12] 刘全润.煤的热解转化和脱硫研究[D].大连:大连理工大学,2005.

[13] 赵丽红,楚希杰,辛桂艳.煤热解特性及热解动力学的研究[J].煤质技术,2010(1):40-42.

[14] 付兴民,张玉秀,郭战英,等.炼焦煤尾煤热解特性及动力学研究[J].煤炭学报,2013,38(2):320-325.

[15] 刘 源,杨伏生,贺新福,等.影响煤炭热解产物分布的因素[J].湖南科技大学学报:自然科学版,2016,31(1):19-24.

[16] 石振晶.煤热解焦油析出特性和深加工试验研究[D].杭州:浙江大学,2014.

Experimental study on production of semi-coke with coal slime using low-temperature pyrolysis technology

ZHAO Li-bing1,2, ZHAO Liu-cheng1,2, LIU Li-wei1

(1. Mining Engineering College, North China University of Science & Technology, Tangshan, Hebei 063009, China; 2. Tangshan Mineral Resources comprehensive Utilization Technology & Equipment Industrial Research Institute, Tangshan, Hebei 063009, China)

In order to gain a better understanding of coal slime low-temperature pyrolysis process and the effect on property of semi-coke produced by pyrolysis temperature and time, a study is made of the characteristics of low-temperature pyrolysis of coal slime, with an aim to bringing to light the low governing the low-temperature pyrolysis and determining the optimum process condition. Test result indicates that: the coal slime pyrolysis temperature lies in a range of 380~600 ℃, and a maximum pyrolysis rate can be achieved at a temperature of around 450 ℃; with the increase of temperature and time, the yield and contend of volatile matter of semi-coke tend to gradually decrease while the ash and fixed carbon content of semi-coke is seem to be gradually entiched; with the rise of temperature, the content of carbon tends to first lower down and then eventually go up with the increase of time; along with the ongoing pyrolysis process, the contents of nitrogen, hydrogen, oxygen, etc are gradually reduced while the content of moisture regained becomes gradually larger. At a pyrolysis temperatures of 450 ℃ and a time duration of 30 minutes, a best semi-coke product can be expected though low-temperature pyrolysis of coal slime: yield-85.54%; and ash content-29.3%; volatile matter-16.29%; fixed carbon-53.89%; and moisture regained-1.67%. As compared with the untreated slime, the moisture is reduced by 27.07 percentage points, much beneficial to the enhancement of the calorific value of coal slime.

low-temperature pyrolysis; coal slime; semi-coke; thermogravimetric analysis

1001-3571(2016)05-0022-05

TD946.4;TQ530.2

A

2016-10-12

10.16447/j.cnki.cpt.2016.05.006

赵礼兵(1978—),男,河北省霸州市人,副教授,博士研究生,从事矿产资源综合利用技术方面的研究。

E-mail:zhaolibing2002@126.com Tel:13582891531

赵礼兵,赵留成,刘立伟. 基于低温热解技术的煤泥制备半焦试验研究[J]. 选煤技术,2016(5):21-26.