变速器副箱气缸总成的改进研究

2016-12-19温青建游春秀

温青建 游春秀

(陕西法士特汽车传动工程研究院,陕西710119)

变速器副箱气缸总成的改进研究

温青建 游春秀

(陕西法士特汽车传动工程研究院,陕西710119)

通过对副箱气缸总成在变速器上应用的研究,结合产品在使用过程中出现的问题,对其进行持续优化改进,简要对产品改进流程和方法进行回顾,并根据实际的使用工况,设计新结构的气缸,提升产品质量和性能。

副箱气缸总成;双支撑结构;自锁;优化改进

1 副箱汽缸总成的现状

变速器副箱气缸总成在商用车上使用非常普遍,它是副箱高低档位转换的执行元件,常用的副箱气缸总成主要有三种类型:普通副箱气缸总成、加装中间位置的副箱气缸总成和加装增压式中间位置的副箱气缸总成。普通副箱气缸总成结构图如图1所示。

变速器在加装取力器后,为了实现停车取力,必须在副箱气缸后端加装中间位置气缸或增压式中间位置气缸,图2为加装中间位置气缸的副箱气缸总成结构简图。

在图2中,孔口A和B分别接变速器的低档和高档气管,气管另一端与变速器的气阀相连,孔口C与整车气路相连。停车取力时,首先分离离合器,将变速器操纵手柄置于低档区空档位置,使范围档气缸活塞紧压定位环,然后操纵中间位置气缸控制阀,使压缩空气从孔口C通入中间位置气缸,由于有压力差,中间位置气缸活塞向左移动直到顶上定位环后停止,这样变速器范围档气缸活塞位于中间位置,此时将主变速器挂上合适的档位,接通取力器的气路和离合器,即可以实现取力器停车取力。

图1 普通副箱气缸总成的结构简图

Figure 1 Schematic diagram of common deputy box cylinder assembly

1—范围档拨叉轴 2—范围档气缸 3—后盖壳体 4—范围档气缸活塞 5—O型密封圈 6—定位环 7—O型密封圈 8—六角尼龙锁紧螺母 9—中间位置气缸 10—导销 11—中间位置活塞 12—O型密封圈 13-O型密封圈

图2 加装中间位置的副箱气缸总成结构简图

Figure 2 Schematic diagram of deputy box cylinder assembly located in center position

2 副箱气缸总成出现的问题及改进措施

随着汽车工业的快速发展,商用车变速器的保有量也持续增高,在实际使用过程中,部分零件的售后故障率较高,需要对其进行质量改进,以提升产品的整体质量。从2012年开始,公司进行质量改进项目,通过对售后数据进行统计和分析、旧件解析、故障模式的分析,确认失效原因,制定针对性的改进措施,并进行充分验证,逐步切换使用改进后的产品,大大降低了售后故障率,其中副箱气缸改进项目效果明显。

2.1 售后数据统计分析

通过对2011年售后故障统计,副箱气缸总成故障逐月攀升,在所有故障零件中处于高位。从气缸故障统计结果可以看到,气缸故障表现为O形圈磨损失效,气缸漏气,气缸拉伤,活塞发卡,气缸铸造缺陷等问题,其中O形圈故障及气缸拉伤占总故障率90%以上。

2.2 各种故障分析

对故障件进行解析,发现O形圈磨损、偏磨、压变失效,导致气缸漏气、窜气或漏油,气缸拉伤导致挂档卡滞,难以挂档,O形圈划伤或漏气,最后确认副箱气缸主要失效模式为O型圈失效和气缸损坏,具体见图3。

2.3 原因分析及改进措施

原因分析及改进措施见表1。

3 新结构气缸的设计应用

3.1 双支撑结构副箱气缸的开发

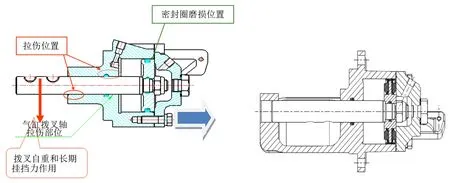

现有副箱气缸结构属于悬臂梁结构,由于结构原因,造成了拨叉轴、拨叉轴孔和缸壁的拉伤、偏磨、O形密封圈窜气、漏气等故障。通过质量改进,我们设计了双支撑结构的气缸总成,彻底改变目前气缸悬臂梁结构的弊端,通过试验和试装验证,效果很好,气缸拉伤、漏气、窜气等问题明显改善,从结构上大大提升了副箱气缸总成的性能。图4为普通气缸和双支撑气缸的结构对比图。

3.2 带自锁双支撑结构气缸的开发

双支撑气缸切换使用后,部分箱型出现了新问题:副箱掉挡,气缸盖螺塞脱落,副箱气缸断裂,针对这些现象,我们对双支撑副箱气缸总成结构进行了优化改进,开发了带自锁双支撑气缸总成,其结构简图如图5所示。

实际工况中,根据使用要求,主副箱结构变速器中副箱会处于三种工作位置:低档、高档和中间位置。其中在取力器停车取力时,副箱才会处于中间位置,在整车正常行驶过程中,变速器副箱只能处于低档或高档位置。变速器有两路控制气路,分别连接双支撑气缸的高档和低档气孔,副箱拨叉是通过螺栓装配在换挡拨叉轴上进行的,当变速器控制气进入双支撑气缸后,活塞会带动换挡拨叉轴轴向运动,从而使副箱能够在高低档之间自由转换。通过选择合适的弹簧和钢球,在换挡拨叉轴尺寸对应部位加工自锁槽,使其不仅能保证自锁功能,而且不影响副箱在高低档之间的自由转换。通过CAE计算分析和试验验证,优化了双支撑气缸结构,增加了加强筋,使其强度更高,能够满足复杂的使用工况而不发生断裂,并且在满足设计和使用要求的前提下,降低了气缸的

(a)副箱汽缸拨叉轴拉伤 (b)气缸O型圈压缩变形失效

(c)活塞锈蚀 (d)气缸拉伤

(e)O型圈各种失效现象

图3 各种故障模式

Figure 3 Various failure modes

表1 原因分析与改进措施

Table 1 Cause analysis and improvement measures

故障种类失效零件失效模式原因分析改进措施副箱气缸O形圈失效O型圈14344O型圈失效造成气缸漏气、窜气原有O形圈为丁腈橡胶材料,产品压缩变形指标较低。切换丁腈橡胶为耐高温型氟橡胶。现有的活塞+O型圈密封属于传统密封结构,存在发生漏气的风险。设计开发新结构活塞总成,并完成台架寿命测试和实车装车测试。双支撑气缸体故障双支撑气缸体气缸拉伤气缸体断裂气缸体特有的悬臂梁受力结构和O形圈密封工况,极易造成气缸、拨叉轴拉伤。改变现有气缸结构形式,采用双支撑气缸结构。现有双支撑气缸生产中气缸体中铁屑未完全清除干净。加强气缸加工生产中的铁屑除杂等工作。现有双支撑气缸铸造中金相结构、分型面结构等导致气缸伸出端根部力学性能缺陷,易发生断裂。提高铸造工艺质量、规定对气缸薄壁件金相检测,要求厂家改变现有分型面部位。双支撑气缸挂档过程中存在较大应力,造成气缸体断裂。设计开发加筋结构双支撑气缸,并进行台架寿命测试。

(a)普通气缸结构图 (b)双支撑气缸结构图

图4 普通气缸和双支撑气缸的结构对比图

Figure 4 Comparison chart of the structures of ordinary cylinder and double support cylinder

1—双支撑气缸 2—换挡拨叉轴 3—气缸盖 4—螺塞 5—垫片 6—螺堵 7—自锁弹簧 8—自锁钢球 9—自锁槽

图5 带自锁双支撑气缸的结构简图

Figure 5 Schematic diagram of cylinder with self-locking and double support

重量,单个气缸降重约为0.14 kg,降低了气缸整体重量和成本。针对气缸盖螺塞漏气现象,将螺塞改为非标零件,增加了螺纹连接长度和预涂胶,并改变了垫片材质,提升了密封性能。

4 结 论

通过对改进前后产品进行大量试验和试装验证,改进后的副箱气缸明显要优于改进前。通过三年的持续改进,副箱气缸总成故障下降86%,故障索赔金额降低73%,改进效果非常明显。我们通过对副箱气缸总成的持续改进,不仅掌握了整个产品的改进流程,而且售后故障明显下降,大大提高了客户的满意度。

编辑 陈秀娟

Research on Improvement of Cylinder Assembly for Transmission Gear Deputy Box

Wen Qingjian, You Chunxiu

The application of deputy box cylinder assembly on transmission has been researched. The problems occurred in the operation process of the products have been carried out the continuous optimization and improvement. The process and method of product improvement have been reviewed. According to the actual working conditions, the cylinder with new structure has been designed to improve the quality and properties of product.

deputy box cylinder assembly; double support structure; self locking; optimization and improvement

2016—09—02

温青建(1986—),工程师,从事产品设计开发和质量改进工作。

U463.212

A